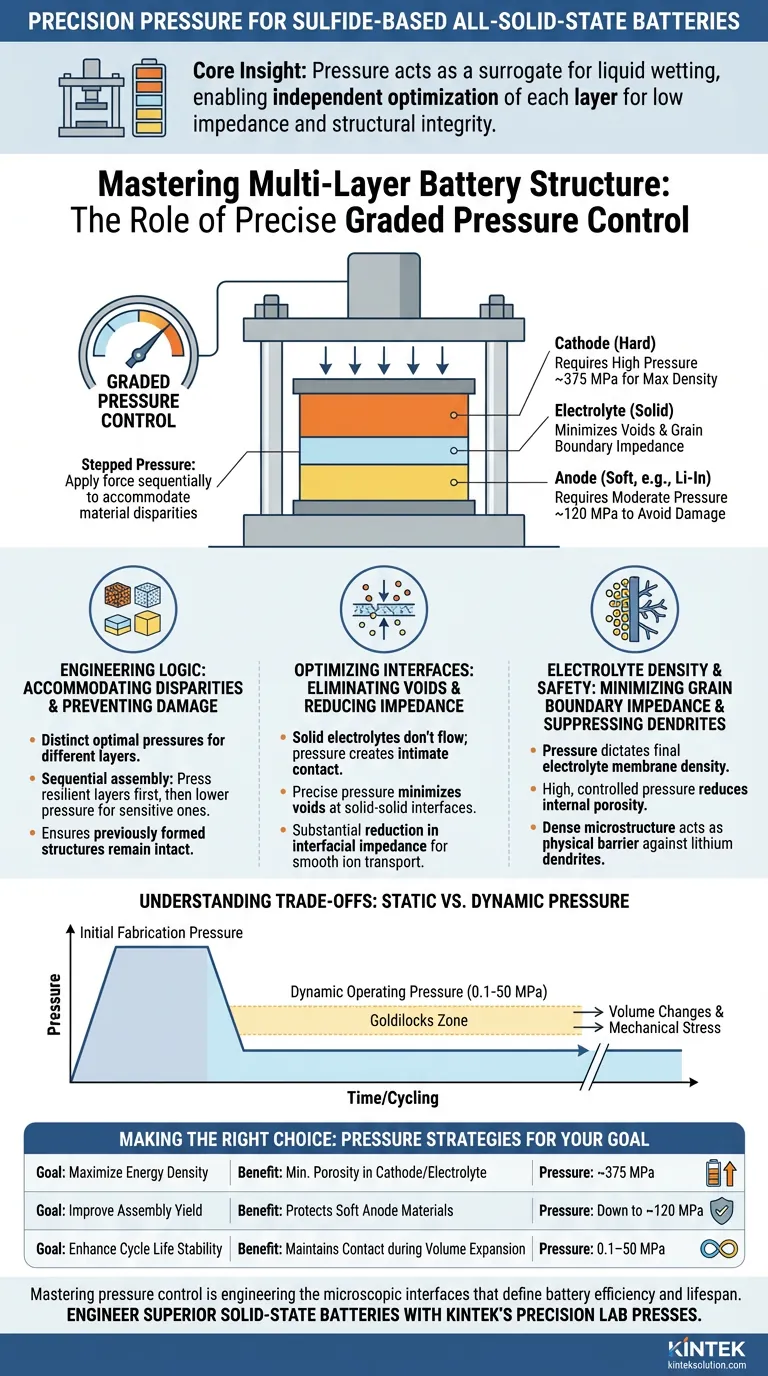

Un control de presión preciso y graduado es esencial en la construcción de baterías de estado sólido basadas en sulfuros porque las distintas capas del apilamiento de celdas poseen propiedades mecánicas y requisitos de densificación muy diferentes. Una prensa de laboratorio capaz de aplicar presión "escalonada" le permite maximizar la densidad del cátodo y el electrolito sin aplastar ni degradar mecánicamente los materiales más blandos del ánodo.

Idea Central: En la fabricación de baterías de estado sólido, la presión actúa como un sustituto de la acción humectante de los electrolitos líquidos. El control de presión graduado le permite optimizar de forma independiente la densidad de cada capa, asegurando una baja impedancia interfacial y la integridad estructural, en lugar de comprometer todo el apilamiento con una única fuerza uniforme.

La Lógica de Ingeniería Detrás de la Presión Graduada

Acomodación de las Disparidades de Materiales

En un apilamiento de baterías multicapa, los diferentes materiales tienen presiones de formación óptimas distintas.

Por ejemplo, un cátodo compuesto a menudo requiere alta presión (por ejemplo, 375 MPa) para lograr la máxima densidad y contacto entre partículas.

Por el contrario, un ánodo de aleación de Litio-Indio (Li-In) es mucho más blando y puede requerir solo una presión moderada (por ejemplo, 120 MPa).

Prevención de Daños Estructurales

Si aplica la alta presión requerida para el cátodo a todo el apilamiento después de agregar el ánodo, corre el riesgo de dañar la estructura del ánodo.

Una prensa de laboratorio con control graduado permite un proceso de ensamblaje secuencial. Puede prensar primero las capas resistentes y luego reducir la presión para acomodar las capas sensibles agregadas posteriormente.

Esto asegura que las estructuras formadas previamente permanezcan intactas mientras las nuevas capas se integran adecuadamente.

Optimización de la Interfaz Sólido-Sólido

Eliminación de Vacíos Interfaciales

A diferencia de los electrolitos líquidos, los electrolitos sólidos no fluyen naturalmente hacia los poros.

El prensado en frío de polvos es el método principal para establecer un contacto físico íntimo entre el cátodo, el electrolito y el ánodo.

La presión precisa minimiza los vacíos en estas interfaces sólido-sólido, que es el requisito físico para la conducción iónica.

Reducción de la Impedancia

El resultado directo de la eliminación de vacíos es una reducción sustancial de la impedancia interfacial.

Una menor impedancia facilita el transporte suave de iones de litio entre el electrodo y el electrolito.

Sin este contacto inicial preciso (a menudo establecido a presiones específicas como 60 MPa), la batería sufrirá una alta resistencia interna y un bajo rendimiento.

Densidad del Electrolito y Seguridad

Minimización de la Impedancia de Límite de Grano

La magnitud de la presión de fabricación dicta directamente la densidad final de la membrana electrolítica de estado sólido.

Una presión alta y controlada reduce la porosidad interna, lo que minimiza la impedancia de límite de grano que obstruye el movimiento de iones.

Supresión de Dendritas de Litio

Lograr una capa de electrolito densa y con baja porosidad es fundamental para la seguridad.

Una microestructura densa actúa como una barrera física contra las dendritas de litio.

Si la presión es insuficiente, la porosidad resultante puede permitir que las dendritas penetren en el electrolito, lo que provoca cortocircuitos y fallos.

Comprensión de las Compensaciones

El Riesgo de la Presión Estática

Si bien la presión de fabricación inicial es alta, la presión operativa durante el ciclado debe gestionarse cuidadosamente.

Materiales como el Nb2O5 experimentan cambios de volumen significativos durante el ciclado.

Requisitos de Presión Dinámica

Si la presión del apilamiento aplicada es demasiado baja durante la operación, se pierde el contacto entre partículas, lo que provoca la delaminación de la interfaz y la pérdida de capacidad.

Por el contrario, una presión excesiva durante el ciclado puede acelerar la fluencia en el metal de litio o causar fracturas por estrés mecánico.

El control preciso permite a los investigadores simular las condiciones de empaquetado (0.1 MPa a 50 MPa) para encontrar la zona "justa" que acomoda la expansión del volumen sin romper el contacto.

Tomando la Decisión Correcta para su Objetivo

Para maximizar la utilidad de su prensa de laboratorio para baterías basadas en sulfuros, adapte su estrategia de presión a su objetivo de investigación específico:

- Si su enfoque principal es Maximizar la Densidad de Energía: Priorice los pasos de alta presión (por ejemplo, ~375 MPa) para las capas de cátodo y electrolito para minimizar la porosidad y maximizar la carga de material activo.

- Si su enfoque principal es el Rendimiento del Ensamblaje: Utilice un protocolo estricto de presión graduada, reduciendo significativamente la fuerza al agregar materiales de ánodo blandos (por ejemplo, hasta 120 MPa) para prevenir cortocircuitos internos o colapso de capas.

- Si su enfoque principal es la Estabilidad de la Vida Útil del Ciclo: Concéntrese en una presión de apilamiento precisa en el rango inferior (por ejemplo, 0.1–50 MPa) durante las pruebas para mantener el contacto durante la expansión del volumen sin inducir fatiga mecánica.

Dominar el control de la presión no se trata solo de compactación; se trata de diseñar las interfaces microscópicas que definen la eficiencia y la vida útil de la batería.

Tabla Resumen:

| Objetivo de Control de Presión | Beneficio Clave | Rango de Presión Típico |

|---|---|---|

| Maximizar la Densidad de Energía | Minimiza la porosidad en el cátodo/electrolito | ~375 MPa |

| Mejorar el Rendimiento del Ensamblaje | Protege los materiales blandos del ánodo durante el apilamiento | Hasta ~120 MPa |

| Mejorar la Estabilidad de la Vida Útil del Ciclo | Mantiene el contacto durante la expansión del volumen | 0.1–50 MPa |

Diseñe baterías de estado sólido superiores con las prensas de laboratorio de precisión de KINTEK.

Nuestras prensas de laboratorio automáticas, prensas isostáticas y prensas de laboratorio con calefacción están diseñadas para ofrecer el control de presión exacto y graduado necesario para optimizar cada capa de su apilamiento de baterías basado en sulfuros. Al permitir la densificación precisa de cátodos y electrolitos mientras se protegen los ánodos sensibles, el equipo KINTEK le ayuda a lograr una baja impedancia interfacial, suprimir el crecimiento de dendritas y mejorar el rendimiento y la seguridad general de la celda.

¿Listo para dominar las interfaces microscópicas que definen la eficiencia y la vida útil de la batería? Póngase en contacto con nuestros expertos hoy mismo para encontrar la solución de prensa de laboratorio perfecta para sus objetivos de investigación.

Guía Visual

Productos relacionados

- Prensa de pellets de laboratorio hidráulica dividida eléctrica

- Prensa hidráulica de laboratorio Prensa para pellets de laboratorio Prensa para pilas de botón

- Molde de prensa antifisuras de laboratorio

- Prensa hidráulica de laboratorio 2T Prensa de pellets de laboratorio para KBR FTIR

- Prensa isostática en frío eléctrica de laboratorio Máquina CIP

La gente también pregunta

- ¿Por qué es necesario utilizar una prensa hidráulica de laboratorio para la peletización? Optimizar la conductividad de los cátodos compuestos

- ¿Cómo se utilizan las prensas hidráulicas de pastillas en las pruebas e investigación de materiales? Preparación de Muestras de Precisión y Análisis de Estrés

- ¿Por qué es necesaria una prensa hidráulica de laboratorio de alta precisión para la preparación de pellets de electrolito sólido de sulfuro?

- ¿Cómo contribuyen las prensas hidráulicas de pastillas a la evaluación de materiales y la investigación? Desbloquee la precisión en la preparación de muestras y la simulación

- ¿Cuál es el propósito principal de usar una prensa hidráulica de laboratorio para formar polvos de electrolitos de haluro en pastillas antes de las pruebas electroquímicas? Lograr mediciones precisas de conductividad iónica