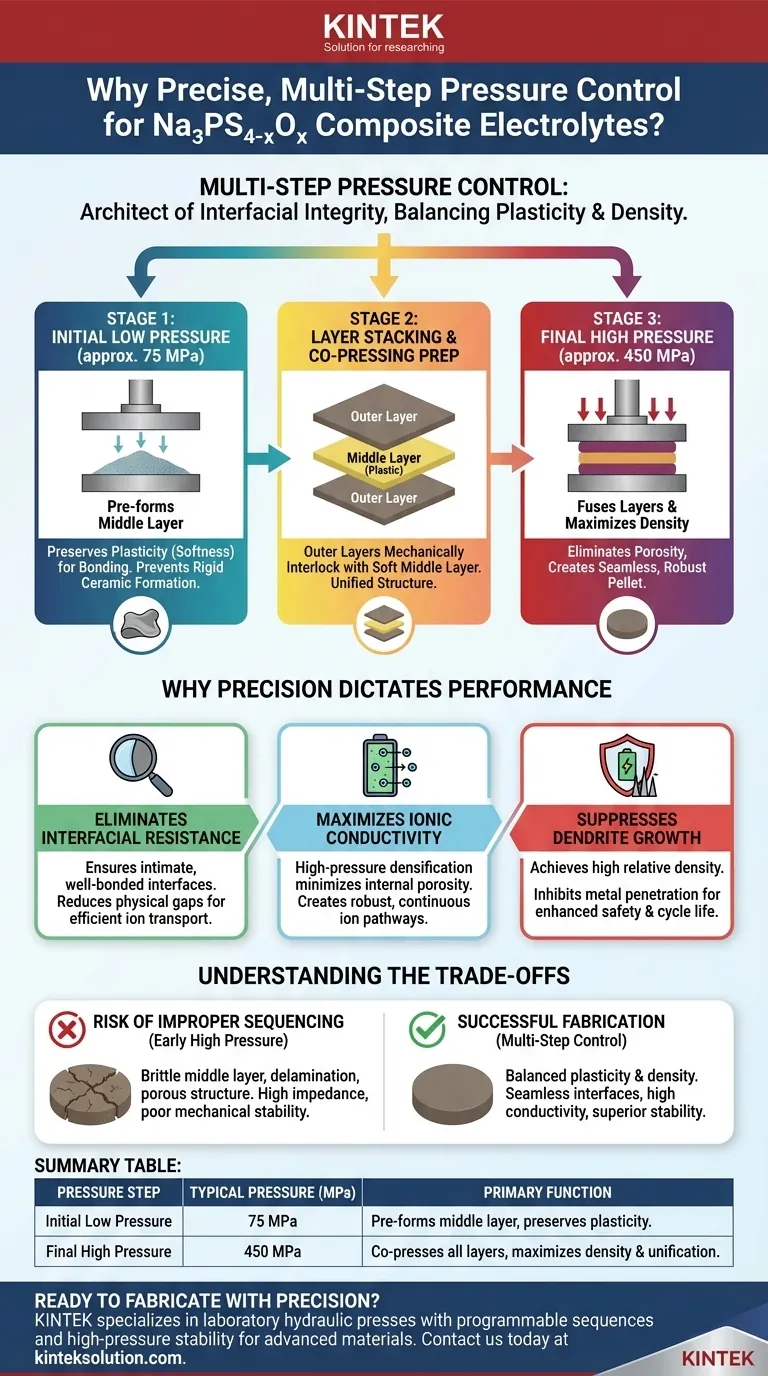

El control de presión preciso y de varios pasos es el arquitecto de la integridad interfacial en los electrolitos compuestos. Para los compuestos de tres capas de Na₃PS₄₋ₓOₓ, esta característica permite una secuencia de fabricación crítica: aplicar una baja presión inicial (por ejemplo, 75 MPa) para mantener la plasticidad en la capa intermedia, seguida de una etapa de copresión a alta presión (por ejemplo, 450 MPa) para fusionar las capas en una sola unidad cohesiva.

Conclusión Clave La necesidad de control de varios pasos radica en equilibrar la plasticidad con la densidad. Una secuencia de presión programable permite que la capa intermedia permanezca receptiva a la unión antes de que el paso final de alta presión maximice la conductividad iónica y la resistencia mecánica, resolviendo eficazmente el problema de la alta resistencia interfacial.

La Mecánica de la Fabricación en Capas

El Papel del Prensado Secuencial

La fabricación de un compuesto de tres capas no es una tarea de compresión "única". Requiere una receta mecánica específica para garantizar que las capas se adhieran entre sí.

El proceso comienza con un paso de baja presión (aproximadamente 75 MPa). Esto preforma la capa intermedia sin endurecerla por completo.

Preservación de la Plasticidad del Material

Si la capa intermedia se prensara inmediatamente a su máxima densidad, se convertiría en una cerámica rígida. Las capas subsiguientes no se unirían eficazmente, lo que provocaría delaminación.

Al mantener la presión inicial baja, la prensa conserva la plasticidad de la capa intermedia. Esta "suavidad" permite que las capas exteriores se entrelacen mecánicamente con la capa intermedia durante la etapa final, creando una estructura unificada.

Copresión Final para la Unificación

Una vez apiladas todas las capas, la prensa debe aumentar la presión hasta un alto nivel (aproximadamente 450 MPa).

Este paso final coprime todo el conjunto. Dado que la capa intermedia se mantuvo plástica, esta fase de alta presión fusiona las interfaces, transformando el polvo suelto y las capas preformadas en un pellet denso y sin fisuras.

Por Qué la Precisión de la Presión Dicta el Rendimiento

Eliminación de la Resistencia Interfacial

El principal cuello de botella en el rendimiento de las baterías de estado sólido es la resistencia que se encuentra en los límites entre las capas (interfaces sólido-sólido).

El control de presión de varios pasos garantiza interfaces íntimas y bien unidas. Al minimizar los huecos físicos entre las capas, la prensa reduce significativamente la resistencia interfacial, facilitando el transporte eficiente de iones.

Maximización de la Conductividad Iónica

Más allá de las interfaces de las capas, la densidad aparente del material en sí es fundamental. La eficiencia del transporte de iones depende de que el material esté libre de huecos.

La densificación a alta presión minimiza la porosidad interna y maximiza el área de contacto entre partículas. Esto crea vías continuas y robustas para que los iones viajen, lo cual es un requisito previo para mediciones precisas de conductividad iónica.

Supresión del Crecimiento de Dendritas

Un electrolito poroso es vulnerable a la penetración de metales. Las dendritas de litio o sodio pueden crecer a través de microfisuras y huecos, causando cortocircuitos.

Lograr una alta densidad relativa (hasta el 90% para materiales similares) mediante la aplicación precisa de alta presión inhibe eficazmente la penetración de dendritas, mejorando tanto la seguridad como la vida útil del ciclo de la batería.

Comprensión de las Compensaciones

El Riesgo de una Secuencia Inadecuada

Omitir el proceso de varios pasos a menudo conduce a fallos estructurales. Aplicar alta presión demasiado pronto crea una capa intermedia quebradiza que repele las capas exteriores.

Por el contrario, aplicar alta presión demasiado tarde, o no aplicar suficiente presión (por ejemplo, mantenerse por debajo de 400 MPa), deja el pellet poroso. Esto resulta en una alta impedancia y una pobre estabilidad mecánica, lo que hace que el electrolito sea inútil para pruebas prácticas.

Limitaciones del Equipo

No todas las prensas de laboratorio pueden manejar la transición de una presión baja y precisa a una presión extremadamente alta (más de 500 MPa) sin problemas.

El uso de una prensa sin control granular puede resultar en un "sobrepaso de presión", donde el paso inicial densifica inadvertidamente demasiado el material, arruinando la plasticidad requerida para la fase de unión.

Tomar la Decisión Correcta para su Objetivo

Para fabricar con éxito compuestos de Na₃PS₄₋ₓOₓ, la elección de su equipo dicta el éxito de su experimento.

- Si su enfoque principal es la Ingeniería de Interfaces: Asegúrese de que su prensa ofrezca recetas programables de varios pasos para automatizar la transición de la plasticidad a baja presión a la unión a alta presión.

- Si su enfoque principal es la Conductividad Iónica: Priorice una prensa capaz de operar de manera estable a presiones muy altas (hasta 510 MPa) para garantizar la máxima densidad relativa y la eliminación de poros.

- Si su enfoque principal es la Estabilidad de Ciclo: Concéntrese en la uniformidad de la aplicación de presión para prevenir microfisuras que podrían conducir a la propagación de dendritas con el tiempo.

En última instancia, el control de presión de varios pasos no es solo una conveniencia; es la herramienta fundamental para convertir el polvo suelto en un sistema electroquímico unificado y de alto rendimiento.

Tabla Resumen:

| Paso de Presión | Presión Típica (MPa) | Función Principal |

|---|---|---|

| Presión Baja Inicial | 75 MPa | Preforma la capa intermedia conservando su plasticidad para la unión. |

| Presión Alta Final | 450 MPa | Coprime todas las capas en un pellet denso y unificado con porosidad mínima. |

¿Listo para Fabricar Electrolitos de Estado Sólido de Alto Rendimiento con Precisión?

KINTEK se especializa en prensas hidráulicas de laboratorio con el control de presión preciso y de varios pasos necesario para fabricar materiales avanzados como electrolitos compuestos de tres capas de Na₃PS₄₋ₓOₓ. Nuestras prensas automáticas de laboratorio, prensas isostáticas y prensas de laboratorio calentadas están diseñadas para ofrecer las secuencias programables y la estabilidad de alta presión que su investigación exige.

Contáctenos hoy mismo a través de nuestro formulario de contacto para discutir cómo nuestro equipo puede ayudarle a lograr una integridad interfacial superior, maximizar la conductividad iónica y mejorar la estabilidad de ciclo de sus prototipos de baterías de estado sólido.

Guía Visual

Productos relacionados

- Prensa hidráulica de laboratorio 2T Prensa de pellets de laboratorio para KBR FTIR

- Prensa hidráulica manual para pellets de laboratorio Prensa hidráulica de laboratorio

- Prensa hidráulica manual de laboratorio Prensa para pellets de laboratorio

- Prensa hidráulica automática de laboratorio para prensado de pellets XRF y KBR

- Prensa hidráulica de laboratorio Prensa para pellets de laboratorio Prensa para pilas de botón

La gente también pregunta

- ¿Cómo se utiliza una prensa hidráulica de laboratorio para la cristalización de polímeros fundidos? Logre una estandarización de muestras impecable

- ¿Cómo se utiliza una prensa hidráulica de laboratorio en la caracterización FT-IR de nanopartículas de sulfuro de cobre?

- ¿Cómo garantizan las prensas hidráulicas la precisión y la uniformidad en la aplicación de presión?Consiga un control fiable de la fuerza para su laboratorio

- ¿Qué función cumple una prensa hidráulica de laboratorio en la caracterización FTIR de muestras de cáscara de plátano activada?

- ¿Por qué es crucial la uniformidad de la muestra al usar una prensa hidráulica de laboratorio para pellets de KBr de ácido húmico? Logre precisión FTIR