La densidad uniforme es la piedra angular de la fabricación predecible para los materiales procesados mediante Prensado Isostático en Frío (CIP). Su importancia radica en garantizar que el componente se contraiga de manera consistente y uniforme durante la posterior fase de sinterización a alta temperatura. Esta previsibilidad es fundamental para prevenir tensiones internas, minimizar defectos como grietas o deformaciones, y en última instancia, producir una pieza final con una integridad estructural fiable y de alto rendimiento.

El desafío central al crear componentes avanzados a partir de polvos es controlar cómo se encogen cuando se calientan. La densidad uniforme, lograda mediante la presión omnidireccional del CIP, es la solución fundamental que garantiza que las piezas se contraigan de forma predecible, previniendo defectos y asegurando la integridad del componente final.

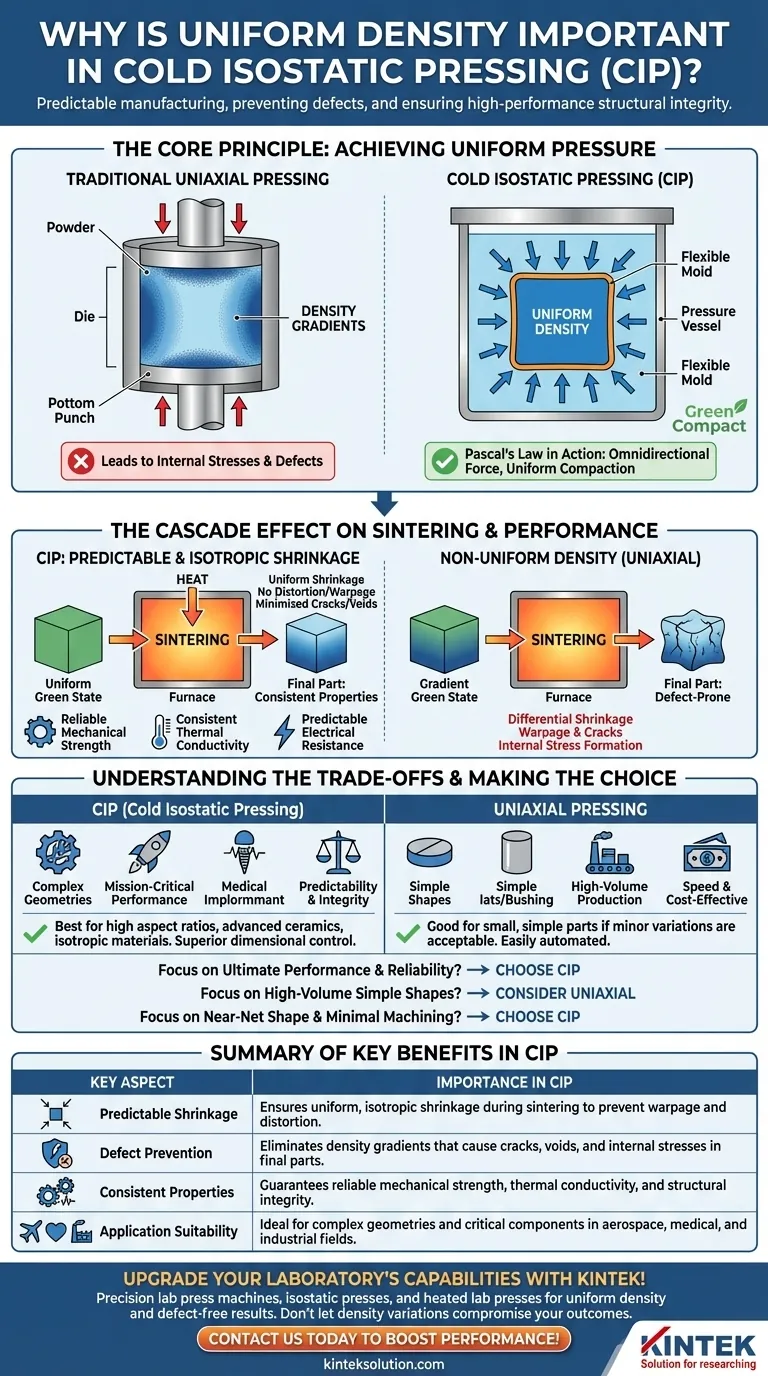

El principio fundamental: por qué es importante la presión uniforme

El Prensado Isostático en Frío (CIP) está diseñado para resolver un problema fundamental en la metalurgia de polvos: los gradientes de densidad. Al aplicar presión uniformemente desde todas las direcciones, crea una pieza compactada de manera uniforme, preparando el escenario para un procesamiento final exitoso.

La ley de Pascal en acción

En el corazón del CIP se encuentra un principio simple de la dinámica de fluidos: la Ley de Pascal. El componente, sellado en un molde flexible, se sumerge en un fluido que luego se presuriza. Este fluido transmite la presión por igual a cada punto de la superficie del componente, asegurando una fuerza compresiva uniforme en toda la masa del polvo.

Eliminación de gradientes de densidad

Los métodos de prensado tradicionales, como el prensado uniaxial (de un solo eje), empujan un polvo desde una o solo dos direcciones. Esto inevitablemente crea gradientes de densidad, donde el material está más compactado cerca del émbolo y menos denso más lejos. Estos gradientes son una fuente principal de fallos en los pasos posteriores.

La ventaja del estado "en verde"

El resultado del CIP es una pieza uniformemente compactada, a menudo denominada compacto "en verde". Esta pieza previa a la sinterización está libre de las tensiones internas y las variaciones de densidad inherentes a otros métodos, lo que la convierte en un punto de partida ideal para el tratamiento térmico.

El efecto en cascada en la sinterización y el rendimiento

La densidad uniforme inicial lograda en el estado "en verde" tiene un impacto directo y crítico en el producto final. Cada paso subsiguiente depende de la calidad de esta compactación inicial.

Contracción predecible e isotrópica

Cuando el compacto en verde se calienta durante la sinterización, las partículas del polvo se fusionan, haciendo que la pieza se contraiga y se densifique. Debido a que la densidad inicial es uniforme, esta contracción también es uniforme, o isotrópica. La pieza se contrae de manera predecible en todas las direcciones sin distorsión.

Minimización de defectos y deformaciones

En una pieza con gradientes de densidad, diferentes regiones intentan contraerse a diferentes velocidades. Este conflicto crea una inmensa tensión interna, que se alivia mediante la formación de defectos como grietas, vacíos y deformaciones de la pieza. La densidad uniforme elimina esta causa raíz de fallo.

Asegurar propiedades finales consistentes

Una pieza final libre de defectos y con una microestructura uniforme exhibirá propiedades consistentes en todo su volumen. La resistencia mecánica, la conductividad térmica y la resistencia eléctrica serán fiables y predecibles, lo cual es esencial para componentes utilizados en aplicaciones aeroespaciales, médicas o industriales exigentes.

Comprender las compensaciones: CIP frente a prensado uniaxial

Si bien el CIP proporciona una uniformidad superior, no es el único método para compactar polvos. Comprender sus compensaciones con métodos más simples es clave para tomar una decisión informada.

Cuándo destaca el CIP: complejidad y rendimiento

El CIP es la opción definitiva para piezas con geometrías complejas o altas relaciones de aspecto donde el prensado uniaxial no lograría una densidad adecuada. Para materiales críticos para la misión, como cerámicas avanzadas, blancos de pulverización catódica o grafito isotrópico, la integridad estructural proporcionada por el CIP no es negociable.

La ventaja del prensado uniaxial: velocidad y coste

Para la producción de gran volumen de formas simples, como pequeños casquillos o tabletas, el prensado uniaxial suele ser más rápido y rentable. Se automatiza más fácilmente, y si las variaciones menores de densidad son aceptables para la aplicación, sigue siendo una ruta de fabricación viable.

Tomar la decisión correcta para su objetivo

La decisión de utilizar CIP depende de los requisitos de rendimiento del componente final.

- Si su enfoque principal es el rendimiento y la fiabilidad máximos: El CIP es la elección necesaria para garantizar una densidad uniforme para componentes complejos o críticos que no pueden tolerar defectos.

- Si su enfoque principal es la producción de gran volumen de formas simples: El prensado uniaxial tradicional puede ofrecer una solución más rentable y rápida, siempre que sus variaciones de densidad inherentes sean aceptables.

- Si su enfoque principal es lograr una forma cercana a la neta con mecanizado mínimo: La contracción predecible y uniforme del CIP permite un control dimensional superior, reduciendo significativamente los costes de posprocesamiento.

En última instancia, elegir el CIP es una decisión para priorizar la previsibilidad y la integridad desde el polvo inicial hasta la pieza finalizada.

Tabla de resumen:

| Aspecto clave | Importancia en CIP |

|---|---|

| Contracción predecible | Asegura una contracción uniforme e isotrópica durante la sinterización para prevenir deformaciones y distorsiones. |

| Prevención de defectos | Elimina los gradientes de densidad que causan grietas, vacíos y tensiones internas en las piezas finales. |

| Propiedades consistentes | Garantiza una resistencia mecánica, conductividad térmica e integridad estructural fiables. |

| Adecuación a la aplicación | Ideal para geometrías complejas y componentes críticos en los campos aeroespacial, médico e industrial. |

¡Mejore las capacidades de su laboratorio con las máquinas de prensado de laboratorio de precisión de KINTEK! Ya sea que trabaje con cerámicas avanzadas, blancos de pulverización catódica u otros materiales críticos, nuestras prensas de laboratorio automáticas, prensas isostáticas y prensas de laboratorio calentadas garantizan una densidad uniforme y resultados sin defectos. No permita que las variaciones de densidad comprometan sus resultados: ¡contáctenos hoy para analizar cómo nuestras soluciones pueden mejorar su procesamiento de materiales y aumentar el rendimiento!

Guía Visual

Productos relacionados

- Máquina CIP de prensado isostático en frío de laboratorio con división eléctrica

- Prensa isostática en frío eléctrica de laboratorio Máquina CIP

- Máquina automática CIP de prensado isostático en frío para laboratorio

- Manual de prensado isostático en frío CIP máquina de pellets de prensa

- Automática de laboratorio de prensa hidráulica de pellets de laboratorio de prensa de la máquina

La gente también pregunta

- ¿Qué industrias se benefician del Prensado Isostático en Frío (CIP)? Logre una Integridad Superior en los Componentes

- ¿Cuáles son las ventajas técnicas de utilizar una prensa isostática en frío (CIP) para polvos de electrolitos?

- ¿Qué factores influyen en la eficiencia del prensado isostático en frío? Optimice el Polvo y el Moldeado para Obtener Mejores Resultados

- ¿Por qué se utiliza una prensa de laboratorio para el Prensado Isostático en Frío (CIP) de Carbono-13? Lograr objetivos sólidos de alta pureza

- ¿En qué se diferencia el prensado isostático en caliente (HIP) del CIP? Diferencias clave en el proceso y las aplicaciones