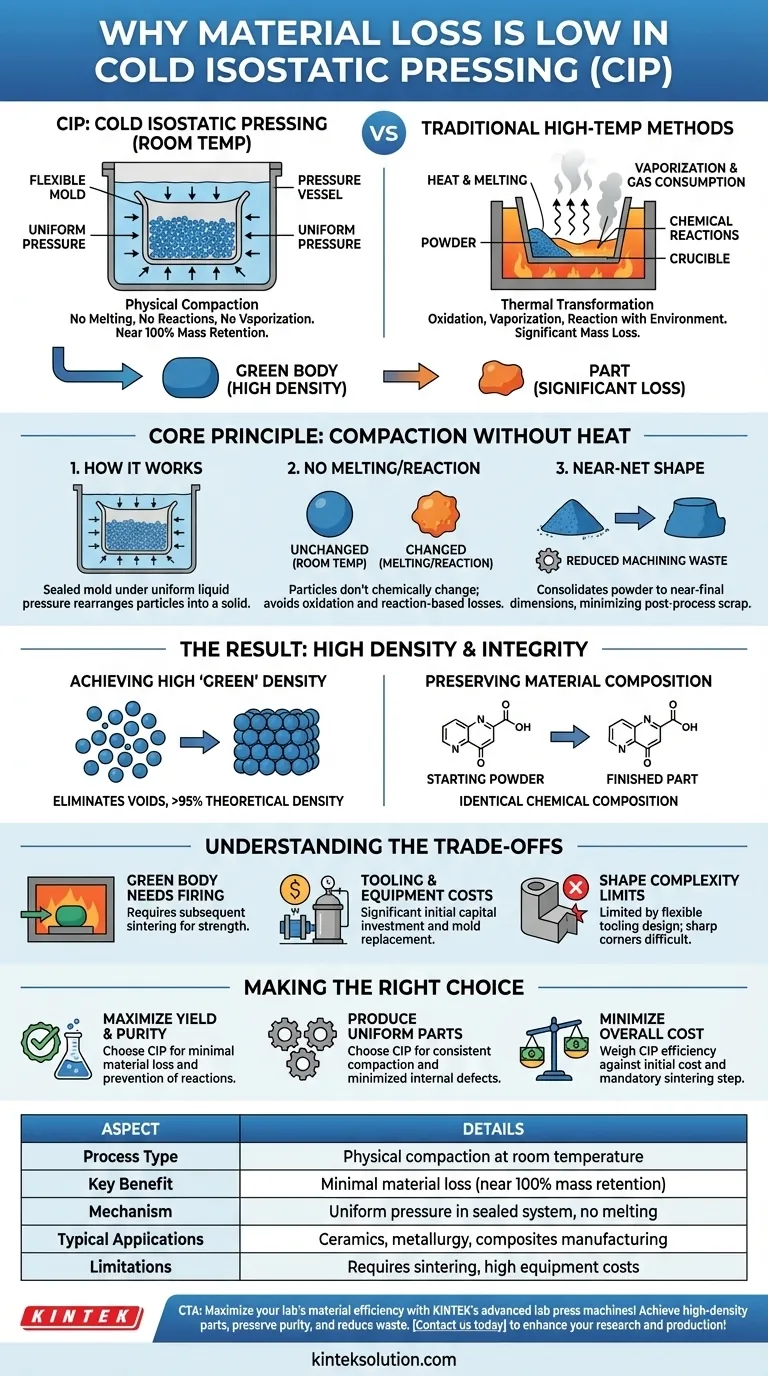

En resumen, la pérdida de material es mínima en el prensado isostático en frío (CIP) porque todo el proceso tiene lugar a temperatura ambiente o casi. A diferencia de los métodos que se basan en el calor, el CIP evita la fusión del material, lo que a su vez evita las reacciones químicas, la vaporización y el consumo de gas que son las principales fuentes de pérdida de material en la fabricación a alta temperatura.

El prensado isostático en frío es fundamentalmente un proceso de compactación física, no de transformación térmica o química. Mediante el uso de una presión inmensa y uniforme dentro de un sistema sellado, simplemente reorganiza las partículas de polvo en un sólido denso, conservando casi el 100% de la masa del material original.

El principio básico: Compactación sin calor

El prensado isostático en frío es una solución elegante diseñada para lograr una alta densidad sin las complicaciones del calor. El propio mecanismo es la razón de su eficacia.

Cómo funciona el proceso

En primer lugar, se introduce un material en polvo en un molde o recipiente flexible y sellado. A continuación, este recipiente se sumerge en un medio líquido, normalmente agua, dentro de un recipiente de alta presión. El recipiente se presuriza, ejerciendo una presión inmensa y uniforme desde todas las direcciones sobre el molde sellado, compactando el polvo en un "cuerpo verde" sólido.

Sin fusión, sin reacción

Como no hay fusión, las partículas de polvo no sufren cambios químicos. Los procesos como la fundición o la sinterización implican altas temperaturas que pueden causar oxidación, vaporización o reacciones con la atmósfera o el crisol, todo lo cual resulta en una pérdida de masa. La CIP evita por completo estos modos de fallo.

Formación de formas casi netas

El proceso consolida el polvo en una forma muy próxima a las dimensiones finales deseadas. Esto reduce significativamente o elimina la necesidad de un extenso mecanizado posterior al proceso, que es una de las principales fuentes de desperdicio de material (chatarra) en la fabricación tradicional. El material con el que se empieza es el material con el que se acaba obteniendo la forma final.

El resultado: Alta densidad e integridad del material

El resultado del proceso CIP es un componente con propiedades únicas y deseables, todo ello conseguido sin sacrificar material.

Alcanzar una alta densidad "verde

La presión uniforme elimina eficazmente los huecos entre las partículas de polvo. Esto permite que la pieza compactada, conocida como cuerpo verde, alcance densidades extremadamente altas, a menudo superiores al 95% de la densidad máxima teórica del material. Esto se consigue reorganizando el material existente, no eliminándolo.

Conservación de la composición del material

Dado que el proceso es puramente físico, la composición química de la pieza acabada es idéntica a la del polvo inicial. Esta integridad es fundamental para aplicaciones avanzadas en cerámica, metalurgia y materiales compuestos, donde las propiedades precisas del material son primordiales.

Comprender las ventajas y desventajas

Aunque es muy eficaz en términos de conservación del material, la CIP no está exenta de consideraciones. Sus ventajas se ven compensadas por limitaciones prácticas.

Una "carrocería verde" aún necesita cocción

El componente que sale del proceso CIP tiene alta densidad pero baja resistencia. Las partículas están muy compactas, pero aún no están unidas. Un proceso de calentamiento posterior, como sinterización para fusionar las partículas y dar a la pieza su resistencia y dureza finales.

Costes de utillaje y equipos

El equipo necesario para generar las presiones extremas de la CIP supone una importante inversión de capital. Además, los moldes flexibles utilizados para contener el polvo tienen una vida útil finita y deben sustituirse periódicamente, lo que aumenta los costes operativos.

Limitaciones en la complejidad de las formas

Aunque es capaz de producir geometrías complejas, el proceso puede verse limitado por el diseño y la durabilidad del utillaje flexible. Las esquinas muy afiladas o las características internas intrincadas pueden ser difíciles de producir de forma consistente en comparación con métodos como el moldeo por inyección.

La elección correcta para su objetivo

Decidirse por un proceso de fabricación requiere equilibrar la eficiencia del material con otras prioridades del proyecto.

- Si su objetivo principal es maximizar el rendimiento y la pureza del material: El CIP es una opción excepcional porque su naturaleza de sistema sellado a baja temperatura evita la vaporización y las reacciones químicas que causan la pérdida de material.

- Si su objetivo principal es producir piezas grandes o complejas con una densidad uniforme: La aplicación de presión isostática garantiza una compactación uniforme en toda la pieza, minimizando las tensiones internas y los defectos comunes en otros métodos.

- Si su objetivo principal es minimizar el coste total de producción: Debe sopesar la alta eficiencia del material del CIP frente a su importante inversión inicial en equipos y el coste y tiempo obligatorios de un paso posterior de sinterización.

En última instancia, la fuerza de la CIP reside en su capacidad para consolidar físicamente el material con precisión, lo que la convierte en un proceso fundamental para la fabricación de componentes de alto rendimiento en los que cada gramo de material cuenta.

Tabla resumen:

| Aspecto | Detalles |

|---|---|

| Tipo de proceso | Compactación física a temperatura ambiente |

| Ventaja clave | Pérdida mínima de material (retención de masa cercana al 100 %) |

| Mecanismo | Presión uniforme en el sistema sellado, sin fusión ni reacciones químicas |

| Aplicaciones típicas | Cerámica, metalurgia, fabricación de materiales compuestos |

| Limitaciones | Requiere sinterización para obtener resistencia, costes de equipo elevados |

Maximice la eficiencia del material de su laboratorio con las avanzadas prensas de laboratorio KINTEK. Tanto si trabaja con cerámica, metales o materiales compuestos, nuestras prensas automáticas de laboratorio, prensas isostáticas y prensas de laboratorio calefactadas ofrecen una compactación precisa con una pérdida mínima de material. Prestamos servicio a laboratorios de todo el mundo y le ayudamos a conseguir piezas de alta densidad preservando la pureza y reduciendo los residuos. Póngase en contacto con nosotros para hablar de cómo nuestras soluciones pueden mejorar sus procesos de investigación y producción.

Guía Visual

Productos relacionados

- Máquina CIP de prensado isostático en frío de laboratorio con división eléctrica

- Prensa isostática en frío eléctrica de laboratorio Máquina CIP

- Máquina automática CIP de prensado isostático en frío para laboratorio

- Manual de prensado isostático en frío CIP máquina de pellets de prensa

- Automática de laboratorio de prensa hidráulica de pellets de laboratorio de prensa de la máquina

La gente también pregunta

- ¿Cuáles son las ventajas del Prensado Isostático en Frío sobre el prensado uniaxial? Logre densidad uniforme y formas complejas

- ¿Por qué se utiliza una prensa de laboratorio para el Prensado Isostático en Frío (CIP) de Carbono-13? Lograr objetivos sólidos de alta pureza

- ¿En qué se diferencia el prensado isostático en caliente (HIP) del CIP? Diferencias clave en el proceso y las aplicaciones

- ¿Cómo funciona el proceso de bolsa seca en el prensado isostático en frío? Acelere su compactación de polvo de alto volumen

- ¿Qué industrias se benefician del Prensado Isostático en Frío (CIP)? Logre una Integridad Superior en los Componentes