El Enemigo Oculto en los Materiales de Alto Rendimiento

En el mundo de los materiales avanzados, el enemigo más peligroso es a menudo invisible: el espacio vacío. Los huecos y poros microscópicos ocultos en el interior de un componente son asesinos silenciosos. Son los puntos de partida de las grietas, los eslabones débiles que causan fallos catastróficos en las turbinas aeroespaciales, los implantes médicos y las piezas industriales críticas.

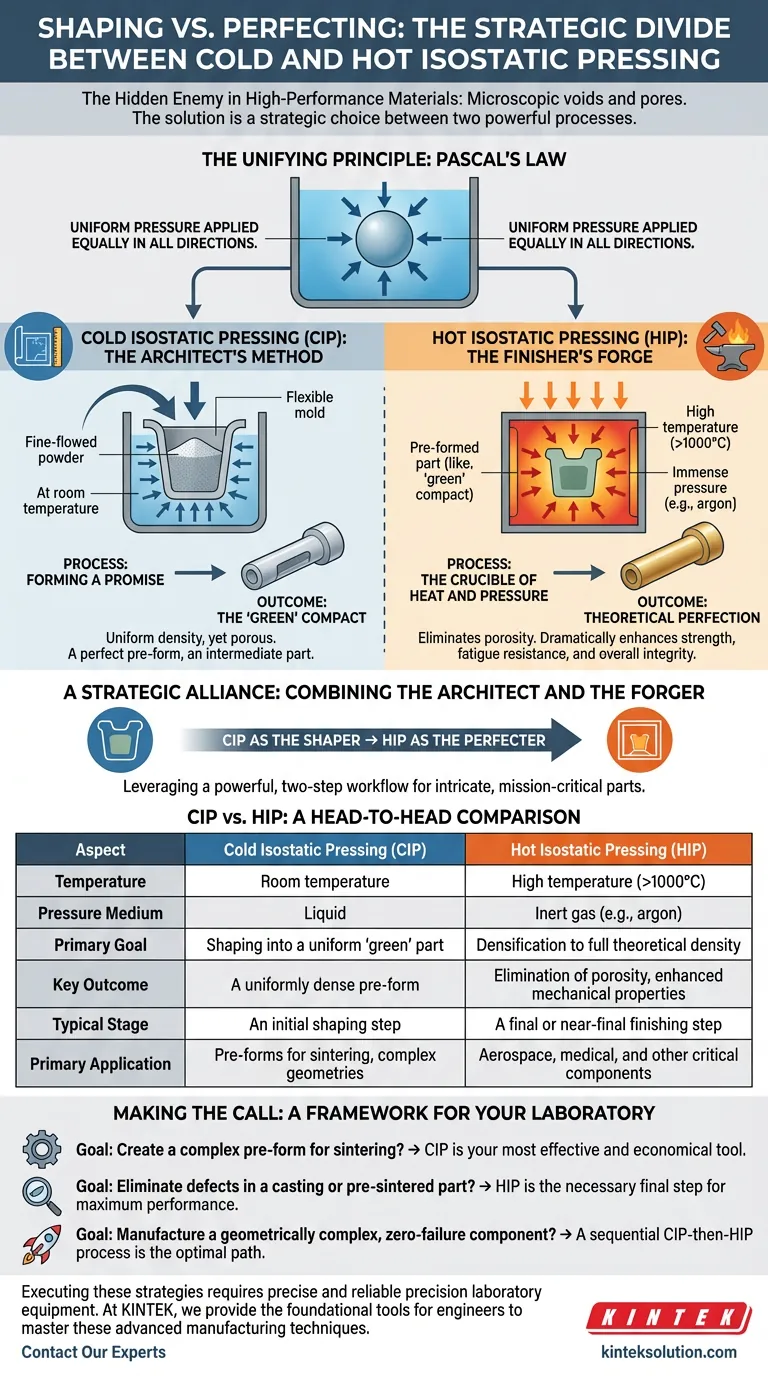

La batalla contra estos huecos no se libra con una sola arma. Requiere una elección estratégica entre dos procesos potentes: el Prensado Isostático en Frío (CIP) y el Prensado Isostático en Caliente (HIP). Comprender su diferencia no se trata solo de la temperatura; se trata de comprender la filosofía fundamental de moldeo frente a perfeccionamiento.

El Principio Unificador: La Certeza de la Presión

Ambos métodos se basan en un fundamento bellamente simple y elegante: la Ley de Pascal. La ley establece que la presión aplicada a un fluido encerrado se transmite por igual en todas las direcciones.

Esto es una profunda desviación del prensado convencional, que aplica fuerza desde una o dos direcciones. Ese es un enfoque de fuerza bruta, que a menudo crea inconsistencias ocultas y gradientes de densidad, las mismas fallas que conducen al fallo.

El prensado isostático es diferente. Al sumergir un componente en un medio fluido, aplica un "apretón" perfectamente uniforme desde todos los lados. Es un proceso de control completo, diseñado para crear una base predecible y homogénea para una pieza de alto rendimiento.

Prensado Isostático en Frío: El Método del Arquitecto

Imagine a un arquitecto creando un plano detallado. La visión está completa, pero la estructura aún no se ha construido. Ese es el papel del Prensado Isostático en Frío (CIP).

El Proceso: Formando una Promesa

En el CIP, un polvo fino se sella dentro de un molde flexible similar al caucho. Este molde se coloca luego en un recipiente con líquido a temperatura ambiente. A medida que aumenta la presión en el recipiente, el líquido comprime el molde con perfecta uniformidad.

El Resultado: El Compacto "en Verde"

El resultado no es una pieza terminada. Es un objeto sólido y manejable conocido como compacto "en verde". Tiene la forma exacta deseada, desde varillas simples hasta geometrías increíblemente complejas. Es uniformemente denso, pero aún poroso, una sólida promesa del componente final.

El CIP es un proceso de moldeo. Su genialidad radica en crear una preforma perfecta, una pieza intermedia libre de las variaciones de densidad que la afectarían durante las etapas posteriores de calentamiento. Es un acto de preparación.

Prensado Isostático en Caliente: La Forja del Acabador

Si el CIP es el arquitecto, el HIP es el maestro forjador que convierte una pieza de metal bien diseñada en una espada irrompible.

El Proceso: El crisol de calor y presión

El HIP toma una pieza preformada (como un compacto en verde del CIP o una fundición de metal) y la somete a un entorno brutal y transformador. Dentro de un horno especializado, el componente se calienta a temperaturas que a menudo superan los 1000 °C, ablandando el material hasta un estado casi plástico.

Simultáneamente, se bombea un gas inerte como el argón, creando una presión inmensa. Esta combinación de calor y presión uniforme hace que el material colapse sobre sí mismo, eliminando hasta el último hueco y poro interno.

El Resultado: Perfección Teórica

El objetivo del HIP no es moldear, sino perfeccionar. Busca la densidad teórica del 100%. Al eliminar la porosidad, el HIP mejora drásticamente las propiedades mecánicas de un material: su resistencia, resistencia a la fatiga y su integridad general. Este es el proceso reservado para componentes donde el fallo simplemente no es una opción.

Una Alianza Estratégica: Combinando el Arquitecto y el Forjador

La elección no es siempre una u otra. Las aplicaciones más exigentes a menudo aprovechan un potente flujo de trabajo de dos pasos:

- CIP como Moldeador: Primero, se utiliza el CIP para crear un componente complejo con una densidad muy uniforme. Esto asegura que la geometría de la pieza sea sólida antes del paso final e intenso de densificación.

- HIP como Perfeccionador: La pieza en verde del CIP se introduce luego en una unidad HIP para eliminar toda la porosidad residual, fijando su forma y elevando sus propiedades de material a su punto máximo absoluto.

Esta combinación permite a los fabricantes crear piezas intrincadas y de misión crítica que son tanto geométricamente complejas como internamente impecables.

Tomando la Decisión: Un Marco para su Laboratorio

La elección del proceso correcto depende completamente de su objetivo. Aquí es donde el equipo de laboratorio de precisión se vuelve crítico, permitiendo a los ingenieros validar sus estrategias de materiales.

- Objetivo: ¿Crear una preforma compleja para sinterización? El CIP es su herramienta más eficaz y económica.

- Objetivo: ¿Eliminar defectos en una fundición o pieza pre-sinterizada? El HIP es el paso final necesario para un rendimiento máximo.

- Objetivo: ¿Fabricar un componente geométricamente complejo y sin fallos? Un proceso secuencial de CIP y luego HIP es el camino óptimo hacia el éxito.

La ejecución de estas estrategias requiere equipos que sean precisos y fiables. Las prensas de laboratorio de alta calidad son esenciales para desarrollar y refinar los procesos que convierten los materiales avanzados de un concepto en una realidad. En KINTEK, proporcionamos las herramientas fundamentales —desde prensas automáticas de laboratorio y prensas isostáticas para moldear hasta prensas calentadas para simular la densificación— que permiten a los ingenieros dominar estas técnicas de fabricación avanzadas.

CIP vs. HIP: Una Comparación Directa

| Aspecto | Prensado Isostático en Frío (CIP) | Prensado Isostático en Caliente (HIP) |

|---|---|---|

| Temperatura | Temperatura ambiente | Alta temperatura (>1000°C) |

| Medio de Presión | Líquido | Gas inerte (ej. argón) |

| Objetivo Principal | Moldeo en una pieza uniforme "en verde" | Densificación a la densidad teórica completa |

| Resultado Clave | Una preforma uniformemente densa | Eliminación de la porosidad, propiedades mecánicas mejoradas |

| Etapa Típica | Una etapa inicial de moldeo | Una etapa final o casi final de acabado |

| Aplicación Principal | Preformas para sinterización, geometrías complejas | Componentes aeroespaciales, médicos y otros críticos |

En última instancia, comprender la profunda diferencia entre moldear y perfeccionar es el primer paso. El siguiente es tener las herramientas adecuadas para ejecutar su visión con confianza. Contacte a Nuestros Expertos

Guía Visual

Productos relacionados

- Máquina automática CIP de prensado isostático en frío para laboratorio

- Prensa isostática en frío eléctrica de laboratorio Máquina CIP

- Máquina CIP de prensado isostático en frío de laboratorio con división eléctrica

- Moldes de prensado isostático de laboratorio para moldeo isostático

- Manual de prensado isostático en frío CIP máquina de pellets de prensa

Artículos relacionados

- Cómo el prensado isostático ofrece un rendimiento superior en industrias críticas

- La física de la consistencia: cómo las prensas hidráulicas superan el error humano

- Más allá del número de pieza: La psicología de la adquisición de componentes para prensas de laboratorio

- Más allá de la fuerza bruta: la elegante física del prensado isostático en frío

- Cómo el prensado isostático en caliente transforma la fabricación de alto rendimiento