La Señal en el Ruido

Cada técnico de laboratorio reconoce la sensación. Una bandeja de pellets agrietados, desmenuzables o inconsistentes. Una máquina que zumba de forma diferente, gruñe bajo carga o de repente se queda en silencio.

Nuestro instinto inmediato es encontrar un único culpable. Una matriz obstruida, una correa suelta, un lote de material defectuoso. Tratamos el síntoma.

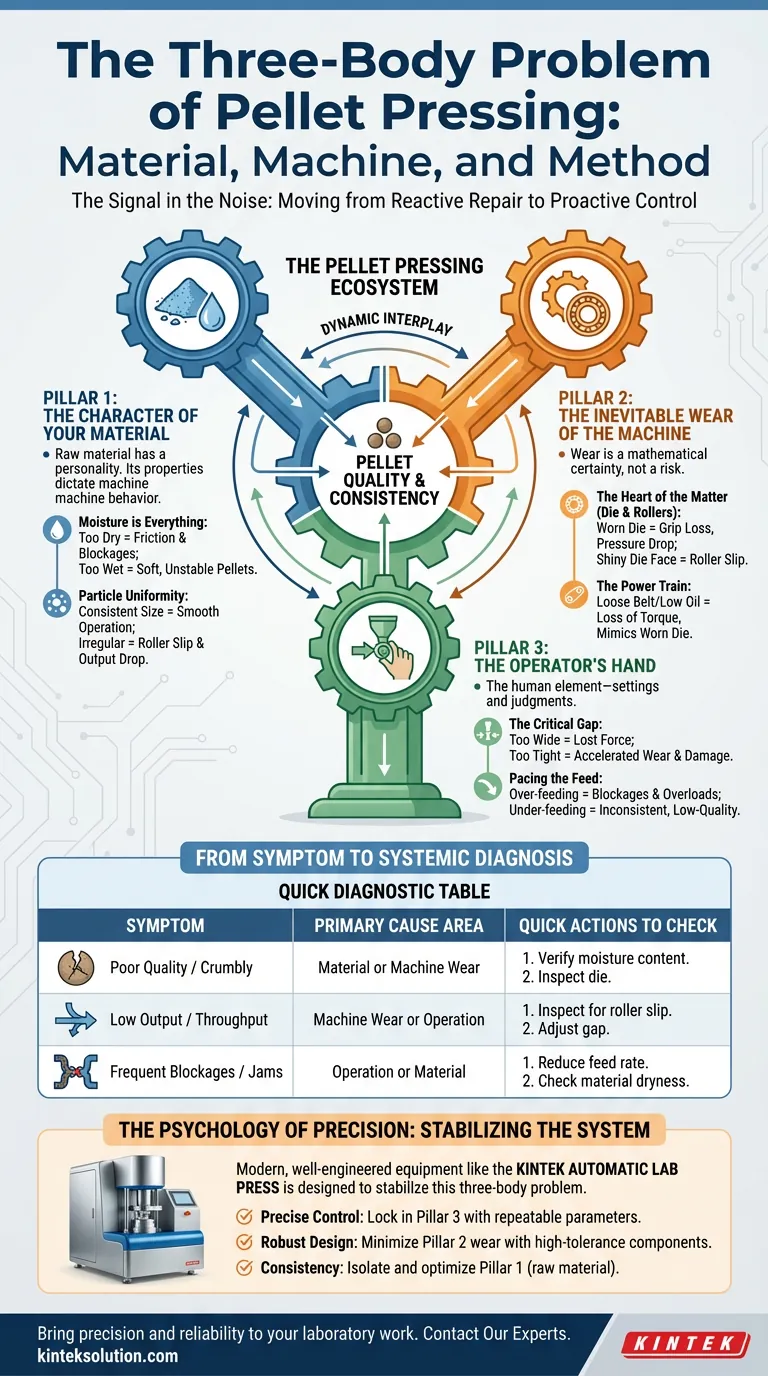

Pero la mayoría de los fallos en una prensa de pellets no son eventos aislados. Son señales — el resultado visible de un desequilibrio más profundo en el sistema. El verdadero dominio del proceso no proviene de arreglar lo que está roto, sino de comprender la interacción constante y dinámica entre tres cuerpos centrales: el material que utiliza, la máquina en sí y el método de su operación.

Un Marco para la Claridad: Los Tres Pilares

Ver su prensa a través de este marco de tres pilares cambia su perspectiva de la reparación reactiva al control proactivo. Casi todos los problemas se pueden rastrear hasta un desequilibrio en una o más de estas áreas.

Pilar 1: El Carácter de su Material

La materia prima no es un ingrediente pasivo; tiene personalidad. Sus propiedades dictan cómo debe comportarse la máquina.

-

La Humedad lo es Todo: Esta es la variable más común y la más influyente. Demasiado seco, y el material crea una fricción inmensa, causando obstrucciones y acelerando el desgaste de la matriz. Demasiado húmedo, y no puede formar un enlace adecuado, lo que resulta en pellets blandos e inestables que se desmoronan bajo presión.

-

Uniformidad de Partículas: Un tamaño de partícula consistente es innegociable para un funcionamiento suave. Las partículas grandes e irregulares no fluyen uniformemente en los orificios de la matriz. Esto hace que los rodillos resbalen sobre el material en lugar de agarrarlo y extruirlo, lo que lleva a una drástica caída en la producción.

Pilar 2: El Desgaste Inevitable de la Máquina

Una prensa de laboratorio es un crisol de fuerza. Concentra una inmensa energía en un espacio muy pequeño. En este entorno, el desgaste no es un riesgo; es una certeza matemática que debe ser gestionada.

-

El Corazón del Asunto (Matriz y Rodillos): La matriz y los rodillos son los puntos de contacto primarios. A medida que se desgastan, su geometría precisa se degrada. El agarre disminuye, la presión cae y la máquina comienza a resbalar. Una cara de matriz brillante y pulida es un signo revelador de que los rodillos están resbalando, no trabajando.

-

El Tren de Potencia: La potencia del motor es inútil si no llega a los rodillos. Una correa de transmisión suelta o un bajo nivel de aceite en la caja de cambios pueden crear una pérdida de par que imita perfectamente los síntomas de una matriz desgastada, enviándole en una búsqueda de diagnóstico infructuosa.

Pilar 3: La Mano del Operador

Este pilar representa el elemento humano — la configuración y los juicios que usted toma durante la operación.

-

La Brecha Crítica: La brecha entre los rodillos y la matriz es un juego de micrones. Demasiado ancha, y pierde la fuerza de compresión necesaria. Demasiado estrecha, y crea un contacto metal con metal que acelera catastróficamente el desgaste y puede destruir los rodamientos.

-

Ritmo de Alimentación: La sobrealimentación es la causa más común de obstrucciones. Está forzando más material en el sistema del que puede procesar físicamente, lo que lleva a sobrecargas del motor y tapones en la matriz. La subalimentación es igualmente ineficiente, privando a la matriz y produciendo pellets inconsistentes y de baja calidad.

Del Síntoma al Diagnóstico Sistémico

Con este modelo de tres pilares, podemos diagnosticar problemas comunes de manera más inteligente.

Síntoma: Pellets Desmenuzables o de Mala Calidad

Esto es fundamentalmente un fallo de compactación.

- Primer Sospechoso: Contenido de humedad del material. Siempre.

- Segundo Sospechoso: Una matriz "cansada". Con el tiempo, los orificios de la matriz se agrandan, reduciendo la relación de compresión. Es posible que la matriz necesite ser reemplazada.

Síntoma: Baja Producción y Rendimiento

Esto indica que el material no se está extruyendo eficientemente.

- Primer Sospechoso: Deslizamiento de los rodillos. Verifique si hay una superficie de matriz pulida.

- Segundo Sospechoso: Carcasas de rodillos desgastadas o una brecha incorrecta entre rodillos y matriz.

- Tercer Sospechoso: Material demasiado seco o mal molido, lo que impide un agarre adecuado.

Síntoma: Obstrucciones Frecuentes de la Máquina

Esto ocurre cuando la fuerza de extrusión requerida excede la fuerza disponible de la máquina.

- Primer Sospechoso: Una tasa de alimentación incorrecta. Está intentando hacer demasiado, demasiado rápido.

- Segundo Sospechoso: Fricción excesiva en la matriz, generalmente por material demasiado seco.

La Psicología de la Precisión

El desafío es que estos tres pilares están interconectados. Un cambio en la humedad del material (Pilar 1) puede requerir un ajuste en la tasa de alimentación (Pilar 3). Una matriz desgastada (Pilar 2) puede hacer que el sistema sea mucho más sensible a inconsistencias menores del material (Pilar 1).

Aquí es donde el diseño del equipo marca una diferencia fundamental. Perseguir la consistencia con una máquina imprecisa o poco fiable es una receta para la frustración. Está constantemente luchando contra la máquina en lugar de centrarse en el material y el proceso.

El equipo moderno y bien diseñado como la prensa de laboratorio automática KINTEK está diseñado para estabilizar este problema de tres cuerpos.

- Control Preciso: Proporcionan un control exacto y repetible sobre los parámetros operativos, fijando efectivamente el Pilar 3.

- Diseño Robusto: Construidos con componentes de alta tolerancia y materiales duraderos, minimizan la variable del desgaste de la máquina, reforzando el Pilar 2.

- Consistencia: Al proporcionar una plataforma estable y fiable, le permiten aislar y optimizar la variable más importante: su materia prima.

Esto transforma la resolución de problemas de un arte caótico a una ciencia disciplinada.

Tabla Rápida de Diagnóstico

| Síntoma | Área de Causa Principal | Acciones Rápidas a Comprobar |

|---|---|---|

| Mala Calidad / Desmenuzable | Material o Desgaste de la Máquina | 1. Verificar el contenido de humedad. 2. Inspeccionar la matriz. |

| Baja Producción / Rendimiento | Desgaste de la Máquina u Operación | 1. Inspeccionar si hay deslizamiento de rodillos. 2. Ajustar la brecha. |

| Obstrucciones / Atascos Frecuentes | Operación o Material | 1. Reducir la tasa de alimentación. 2. Comprobar la sequedad del material. |

En última instancia, lograr pellets perfectos consiste en llevar un sistema complejo al equilibrio. Requiere ver más allá del síntoma inmediato y comprender las fuerzas interconectadas en juego. Al dominar la relación entre material, máquina y método, usted pasa de simplemente operar una prensa a dirigir un proceso preciso y predecible.

Si está buscando aportar este nivel de precisión y fiabilidad a su trabajo de laboratorio, podemos ayudarle a especificar el equipo adecuado para sus desafíos únicos. Contacte a Nuestros Expertos

Guía Visual

Productos relacionados

- Prensa hidráulica de laboratorio Prensa para pellets de laboratorio Prensa para pilas de botón

- Prensa hidráulica de laboratorio 2T Prensa de pellets de laboratorio para KBR FTIR

- Prensa de pellets de laboratorio hidráulica dividida eléctrica

- Máquina de prensa hidráulica automática de alta temperatura con placas calentadas para laboratorio

- Ensamblar molde de prensa cilíndrica para laboratorio

Artículos relacionados

- El Primer Principio: Por Qué la Instalación de una Prensa de Laboratorio Gobierna una Década de Datos

- La Variable Oculta: Por Qué Su Prensa de Laboratorio Dicta la Integridad de Sus Datos

- La física de la consistencia: cómo las prensas hidráulicas superan el error humano

- De polvo a la perfección: La física del análisis confiable

- Más allá de la hoja de especificaciones: La infraestructura invisible de una prensa de laboratorio