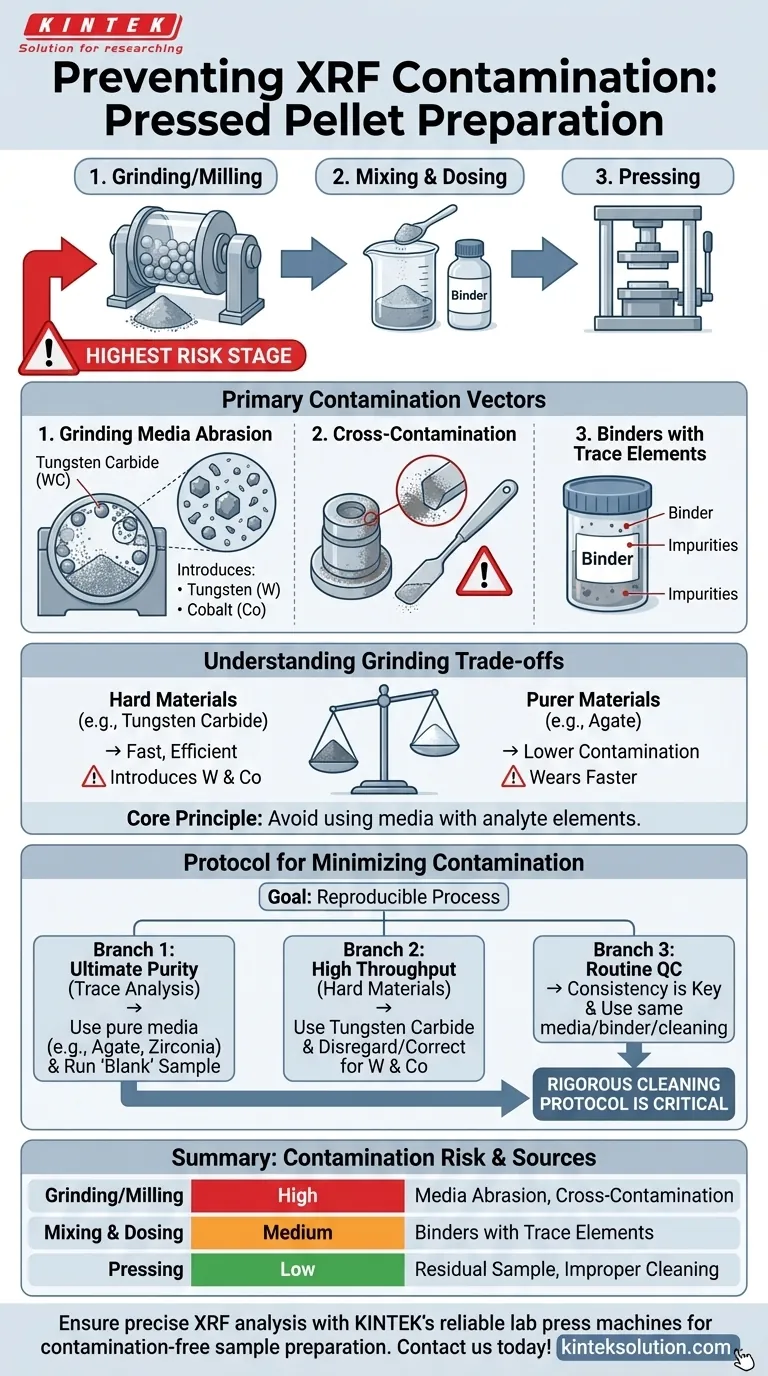

En el análisis por fluorescencia de rayos X (XRF), la contaminación durante la preparación de pastillas prensadas ocurre con mayor frecuencia durante la etapa de molido de su flujo de trabajo. Esto sucede de dos maneras principales: la introducción de material extraño del propio equipo de molido, o a través de la contaminación cruzada de muestras procesadas anteriormente que no fueron limpiadas adecuadamente del aparato.

La precisión de sus resultados de XRF está fundamentalmente ligada a la pureza de su muestra. Si bien todo el proceso de preparación requiere cuidado, la etapa de molido presenta el mayor riesgo de contaminación que puede sesgar su análisis elemental.

Las etapas clave de la preparación de pastillas

Para comprender dónde ocurre la contaminación, primero debe visualizar el flujo de trabajo estándar para crear una pastilla prensada. El proceso es una transformación física diseñada para crear una muestra homogénea con una superficie perfectamente plana para el análisis.

El paso de molido

Este es el paso inicial y más crítico. El objetivo es reducir su muestra cruda a un polvo fino y uniforme, típicamente con un tamaño de partícula inferior a 75 micras. Esto se realiza utilizando un molino o triturador especializado.

El paso de mezcla y dosificación

Una vez en polvo, la muestra a menudo se mezcla con un agente aglutinante. Este aglutinante ayuda a que las partículas finas se adhieran entre sí bajo presión, formando una pastilla duradera y estable.

El paso de prensado

La mezcla de muestra y aglutinante se coloca en un molde para pastillas. Una prensa hidráulica, manual o automatizada aplica una presión inmensa, típicamente entre 15 y 40 toneladas, para compactar el polvo en un disco sólido.

Identificando los vectores de contaminación

La contaminación no es un evento aleatorio; es el resultado directo de interacciones específicas dentro del flujo de trabajo de preparación. La gran mayoría de estos problemas se remontan al proceso de molido.

Contaminación del medio de molido

La fuente más común de contaminación es el propio recipiente de molido. Los molinos utilizan componentes (viales, discos, bolas) hechos de materiales extremadamente duros para pulverizar la muestra. Sin embargo, la abrasión microscópica es inevitable.

Este proceso puede introducir elementos del medio de molido en su polvo de muestra. Por ejemplo, un molino de Carburo de Tungsteno (WC) es excelente para moler materiales duros, pero inevitablemente introducirá pequeñas cantidades de Tungsteno (W) y Cobalto (Co) en su muestra.

Contaminación cruzada entre muestras

Esto ocurre cuando el residuo de una muestra anterior no se elimina completamente del equipo. Incluso una pequeña cantidad de una muestra anterior altamente concentrada puede alterar significativamente los resultados de un análisis posterior a nivel de trazas.

Este riesgo es mayor en el molino, pero también existe en el molde para pastillas, en las espátulas y en las superficies de pesaje si no se limpian meticulosamente entre cada uso.

Contaminación de aglutinantes

Aunque los aglutinantes son esenciales para la integridad de las pastillas, no son perfectamente puros. El aglutinante elegido puede contener elementos traza que pueden ser parte de su análisis. Es crucial seleccionar un aglutinante que se sepa que está libre de los elementos específicos que está tratando de cuantificar.

Comprendiendo las compensaciones en el molido

Elegir su equipo de molido es un acto de equilibrio. No existe un único material "mejor"; la elección correcta depende de su tipo de muestra y sus objetivos analíticos.

Dureza vs. Perfil de contaminación

Materiales más duros como el Carburo de Tungsteno ofrecen un molido rápido y eficiente para muestras difíciles, pero introducen W y Co. Materiales más blandos y menos contaminantes como el Ágata (una forma de SiO2) son más puros pero se desgastan más rápidamente y no son adecuados para muestras muy duras. Usar un molino de ágata mientras se analiza el silicio es obviamente problemático.

Material vs. Elementos analíticos

El principio fundamental es evitar el uso de medios de molido que contengan los elementos que está analizando. Si está midiendo Zirconio (Zr), usar un molino de Zirconia (ZrO2) no es una opción viable. Debe hacer coincidir el material del molino con sus necesidades analíticas específicas.

Un protocolo para minimizar la contaminación

Su objetivo es crear un proceso reproducible que elimine tantas variables como sea posible. Esto se logra mediante disciplina en los procedimientos y una cuidadosa selección de materiales.

- Si su enfoque principal es la pureza máxima para el análisis de trazas: Elija un material de molido (por ejemplo, ágata, zirconia) que esté libre de los elementos de su interés y ejecute una muestra "en blanco" de cuarzo puro o el aglutinante para confirmar que el sistema está limpio antes de procesar su muestra.

- Si su enfoque principal es el alto rendimiento en materiales duros: Utilice medios de carburo de tungsteno duraderos, pero sea plenamente consciente de que introduce W y Co. Es posible que deba ignorar estos elementos en sus resultados o utilizar correcciones de software para tener en cuenta su presencia.

- Si su enfoque principal es el control de calidad rutinario: El factor más importante es la consistencia. Utilice los mismos medios de molido, aglutinante y protocolo de limpieza para cada muestra para garantizar que cualquier contaminación sistemática sea al menos uniforme en todas las mediciones.

En última instancia, un protocolo de limpieza riguroso y consistente es la herramienta más poderosa para asegurar la integridad de su análisis de XRF.

Tabla resumen:

| Etapa | Riesgo de contaminación | Fuentes comunes |

|---|---|---|

| Molido | Alto | Medio de molido (ej., carburo de tungsteno, ágata), contaminación cruzada |

| Mezcla y dosificación | Medio | Aglutinantes con elementos traza, herramientas sucias |

| Prensado | Bajo | Muestra residual en los moldes de pastillas, limpieza inadecuada |

Asegure un análisis XRF preciso con las fiables máquinas de prensa de laboratorio de KINTEK, incluyendo prensas automáticas, isostáticas y calentadas, diseñadas para una preparación de muestras libre de contaminación. ¡Contáctenos hoy en #ContactForm para discutir cómo nuestras soluciones pueden mejorar la precisión y eficiencia de su laboratorio!

Guía Visual

Productos relacionados

- Automática de laboratorio de prensa hidráulica de pellets de laboratorio de prensa de la máquina

- Molde de prensa cilíndrico para laboratorio

- Prensa hidráulica de laboratorio 2T Prensa de pellets de laboratorio para KBR FTIR

- Prensa de pellets de laboratorio hidráulica dividida eléctrica

- Prensa hidráulica de laboratorio Máquina de prensa de pellets para guantera

La gente también pregunta

- ¿Cuáles son los usos principales de una prensa de pellets hidráulica de laboratorio? Mejore la preparación de muestras para un análisis preciso

- ¿Cómo ayuda una prensa hidráulica en la preparación de muestras para el análisis de FRX? Cree pastillas precisas y homogéneas

- ¿Qué rango de presión se recomienda para la preparación de pellets? Consiga pellets perfectos para un análisis preciso

- ¿Cuáles son las ventajas de usar prensas hidráulicas para la preparación de pastillas de FRX? Logre resultados consistentes y de alta calidad

- ¿Cuál es la fuerza de prensado recomendada para los pellets de KBr? Logre resultados claros en espectroscopia IR