El prensado isostático en frío (CIP) es un proceso fundamental de la metalurgia de polvos que mejora fundamentalmente las propiedades mecánicas de los metales refractarios. Funciona sometiendo el polvo metálico en un molde flexible a una presión hidrostática extrema y uniforme. Esto crea una pieza pre-sinterizada, conocida como "compacto verde", con una densidad excepcionalmente alta y uniforme, que es el precursor directo de una resistencia, dureza y estabilidad térmica superiores.

La ventaja fundamental del CIP no es meramente la densificación, sino la uniformidad de esa densidad. Al eliminar los vacíos internos y los gradientes de densidad comunes en otros métodos, el CIP elimina los puntos débiles inherentes donde comienza la falla del componente bajo alto estrés o temperatura.

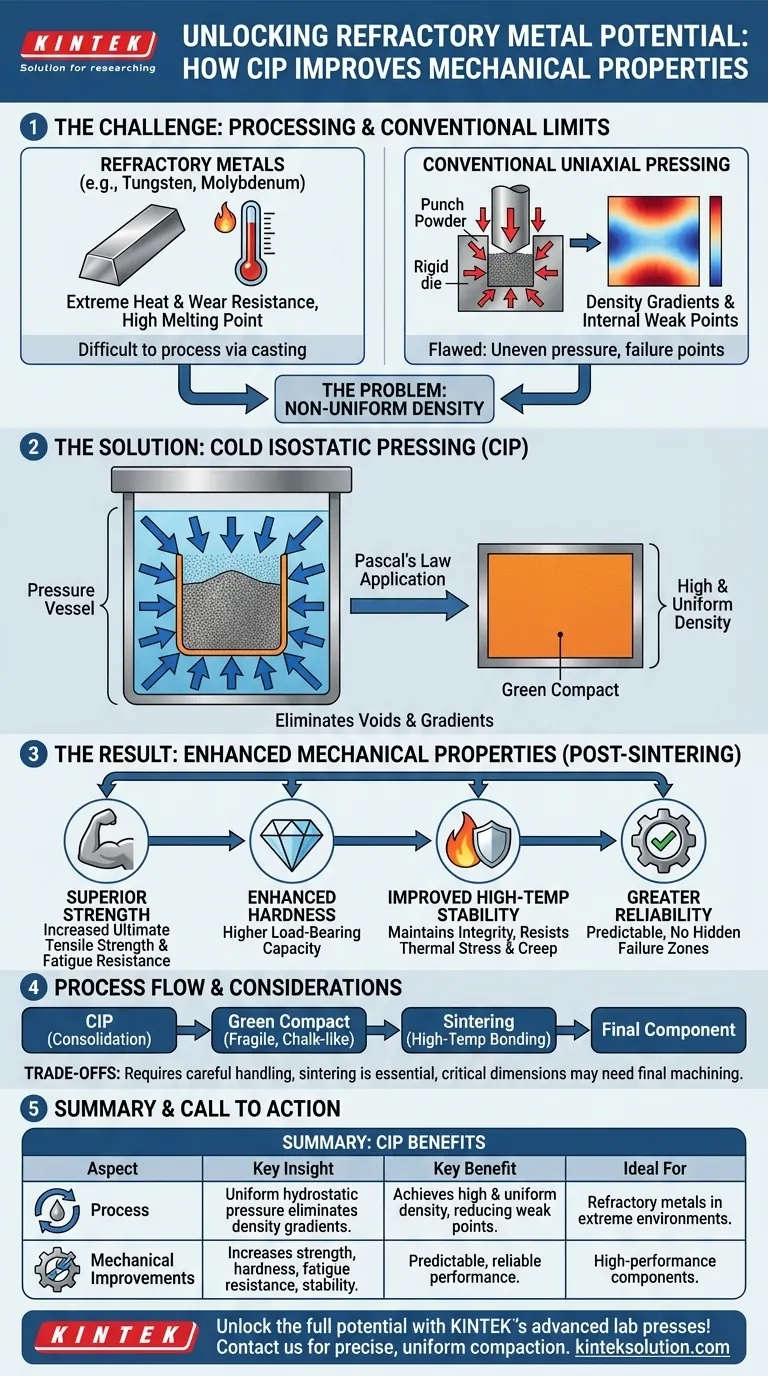

El Desafío: Procesamiento de Metales Refractarios

Los metales refractarios como el tungsteno, el molibdeno y el tantalio se definen por su extraordinaria resistencia al calor y al desgaste. Sin embargo, estas mismas propiedades los hacen notoriamente difíciles de procesar con métodos convencionales.

El Problema de los Altos Puntos de Fusión

Estos materiales tienen puntos de fusión extremadamente altos, lo que hace que la fundición tradicional no sea práctica. La fusión y la fundición pueden introducir impurezas y resultar en una estructura de grano gruesa y quebradiza que socava las propiedades deseadas del metal. Esto obliga al uso de la metalurgia de polvos, donde el polvo metálico se consolida y luego se sinteriza (se calienta por debajo del punto de fusión) para unir las partículas.

La Limitación del Prensado Convencional

El método más común para compactar el polvo es el prensado uniaxial, donde un punzón presiona el polvo en una matriz rígida. Este proceso es rápido pero defectuoso.

La fricción entre el polvo y las paredes de la matriz impide que la presión se transmita uniformemente. Esto da como resultado importantes gradientes de densidad: la pieza es más densa en la parte superior e inferior, pero significativamente menos densa en el medio. Estas regiones de baja densidad se convierten en los puntos de falla en el componente final.

Cómo el CIP Resuelve el Problema Central

El prensado isostático en frío se desarrolló específicamente para superar las limitaciones del prensado uniaxial. Opera bajo un principio simple pero potente para lograr un resultado fundamentalmente mejor.

El Principio de la Presión Isostática

En el CIP, el polvo de metal refractario se sella en un molde flexible y hermético. Este molde se sumerge luego en una cámara de fluido. El fluido se presuriza, generalmente a miles de atmósferas, ejerciendo una presión uniforme sobre el molde desde todas las direcciones simultáneamente.

Esto es una aplicación de la Ley de Pascal, que establece que la presión aplicada a un fluido confinado se transmite sin disminuir a cada porción del fluido y a las paredes del recipiente contenedor.

Lograr una Densidad Uniforme

Debido a que la presión se aplica por igual desde todos los lados, no hay fricción de la pared de la matriz que cree gradientes de densidad. Las partículas de polvo se fuerzan juntas con la misma presión en todo el volumen, independientemente de la forma o complejidad del componente.

El resultado es un compacto verde con una densidad alta y uniforme notable, eliminando los puntos débiles internos inherentes a las piezas prensadas uniaxialmente.

El Impacto en las Propiedades Mecánicas Clave

Esta densidad uniforme es la causa directa de las mejoras significativas observadas en el componente final sinterizado.

Resistencia y Dureza Mejoradas

Con menos vacíos internos y una microestructura consistente, la pieza sinterizada tiene una mayor capacidad para soportar cargas. Esto se traduce en un aumento medible en la resistencia a la tracción, la resistencia a la fatiga y la dureza. El material es más predecible y confiable porque no hay zonas ocultas de baja densidad que inicien una fractura.

Rendimiento Mejorado a Alta Temperatura

La aplicación principal de los metales refractarios son los entornos de alta temperatura. Los vacíos internos se expanden bajo el calor y se convierten en puntos críticos para el estrés térmico y la falla por fluencia (creep). Al crear una estructura uniformemente densa, el CIP asegura que el componente mantenga su integridad estructural y estabilidad dimensional a temperaturas extremas.

Comprender las Compensaciones

Aunque es poderoso, el CIP no está exento de consideraciones. Es una herramienta específica para un conjunto específico de desafíos.

Resistencia en Verde y Manejo

Una pieza recién sacada del proceso CIP (el compacto "verde") tiene una consistencia similar a la de la tiza. Es frágil y debe manipularse con cuidado antes de la etapa de sinterización, que proporciona la resistencia final.

Tolerancia Dimensional

Debido a que se utiliza un molde flexible, lograr tolerancias dimensionales precisas de la pieza final directamente desde el proceso CIP es difícil. La forma es consistente, pero se espera algo de contracción durante la sinterización. Las dimensiones críticas a menudo requieren mecanizado final después de la sinterización.

La Necesidad de Sinterización

Es crucial entender que el CIP es el paso de consolidación, no el paso final. Las propiedades mecánicas excepcionales solo se realizan completamente después de un proceso de sinterización a alta temperatura posterior. El CIP crea el precursor uniforme ideal que permite que la sinterización sea lo más efectiva posible.

Tomar la Decisión Correcta para su Objetivo

La selección de un proceso de consolidación depende totalmente de los requisitos de rendimiento y la complejidad de su componente.

- Si su enfoque principal es el máximo rendimiento y fiabilidad: El CIP es la opción superior para crear componentes que deben resistir temperaturas extremas y estrés mecánico sin fallar.

- Si su enfoque principal es la producción de alto volumen de formas simples: El prensado uniaxial tradicional puede ser más rentable, pero debe aceptar la compensación de propiedades mecánicas inferiores y menos uniformes.

- Si su enfoque principal es una geometría compleja con resistencia uniforme: El CIP está excepcionalmente adaptado para producir formas intrincadas que son imposibles de formar con matrices rígidas mientras se mantiene una densidad consistente.

Al comenzar con una base uniformemente densa, el CIP le permite realizar todo el potencial excepcional de los metales refractarios.

Tabla Resumen:

| Aspecto | Conocimiento Clave |

|---|---|

| Proceso | El CIP utiliza presión hidrostática uniforme para compactar el polvo metálico, eliminando los gradientes de densidad. |

| Beneficio Clave | Logra una densidad alta y uniforme en los compactos verdes, reduciendo los puntos débiles internos. |

| Mejoras Mecánicas | Aumenta la resistencia a la tracción, la dureza, la resistencia a la fatiga y la estabilidad a alta temperatura. |

| Ideal Para | Metales refractarios (p. ej., tungsteno, molibdeno) utilizados en entornos extremos. |

| Consideraciones | Requiere un manejo cuidadoso de los compactos verdes y una sinterización posterior para las propiedades finales. |

¡Libere todo el potencial de sus metales refractarios con las máquinas de prensado de laboratorio avanzadas de KINTEK! Nuestras prensas de laboratorio automáticas, prensas isostáticas y prensas de laboratorio calentadas están diseñadas para ofrecer una compactación precisa y uniforme para propiedades mecánicas superiores en aplicaciones de alta temperatura. Ya sea que esté en investigación o producción, nuestro equipo garantiza confiabilidad y eficiencia para sus necesidades de laboratorio. ¡Contáctenos hoy para discutir cómo podemos mejorar sus procesos y lograr resultados sobresalientes!

Guía Visual

Productos relacionados

- Máquina CIP de prensado isostático en frío de laboratorio con división eléctrica

- Prensa isostática en frío eléctrica de laboratorio Máquina CIP

- Máquina automática CIP de prensado isostático en frío para laboratorio

- Moldes de prensado isostático de laboratorio para moldeo isostático

- Manual de prensado isostático en frío CIP máquina de pellets de prensa

La gente también pregunta

- ¿Por qué se utiliza una prensa de laboratorio para el Prensado Isostático en Frío (CIP) de Carbono-13? Lograr objetivos sólidos de alta pureza

- ¿Por qué el proceso de Prensado Isostático en Frío (CIP) es esencial para las baterías Li/Li3PS4-LiI/Li? Lograr Interfaces Perfectas

- ¿En qué se diferencia el prensado isostático en caliente (HIP) del CIP? Diferencias clave en el proceso y las aplicaciones

- ¿Cuáles son las ventajas del Prensado Isostático en Frío sobre el prensado uniaxial? Logre densidad uniforme y formas complejas

- ¿Qué industrias se benefician del Prensado Isostático en Frío (CIP)? Logre una Integridad Superior en los Componentes