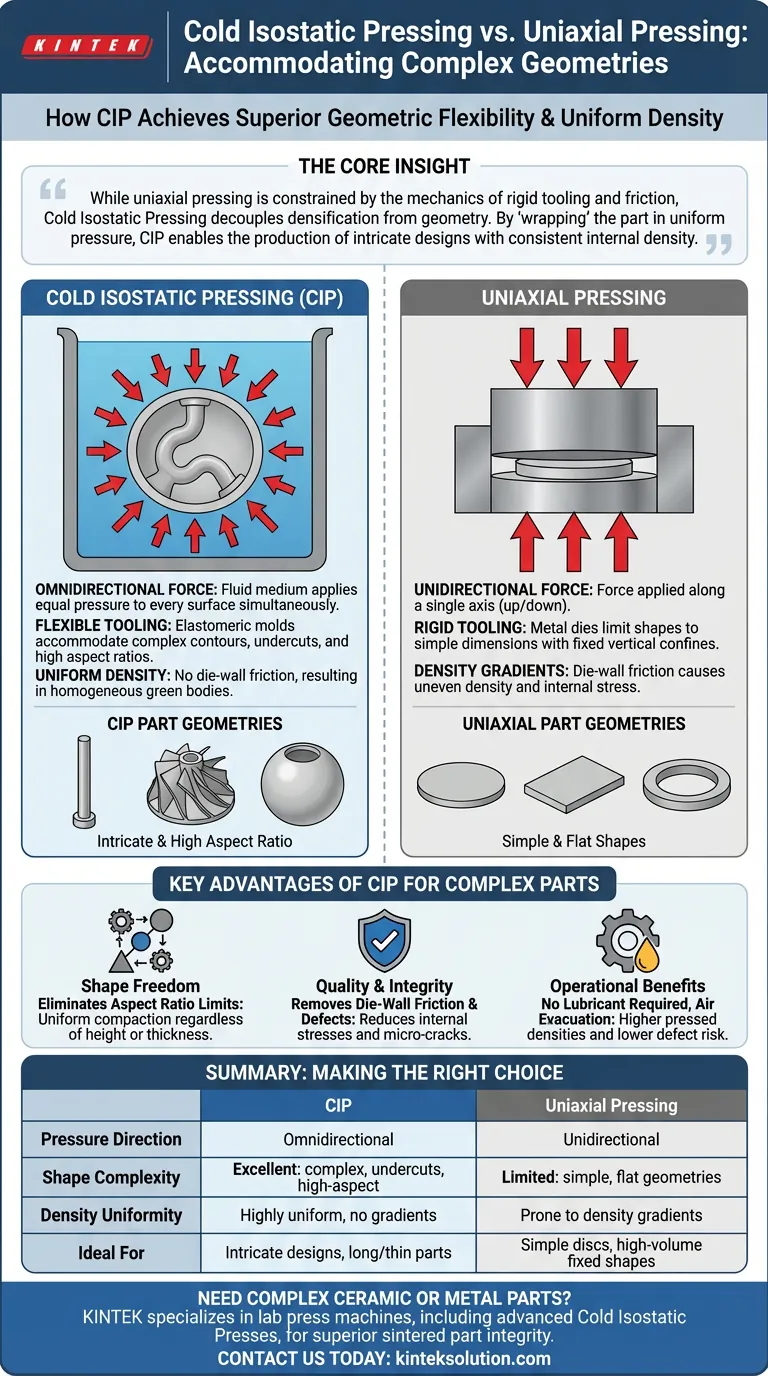

El prensado isostático en frío (CIP) logra una flexibilidad geométrica superior al utilizar un medio fluido para aplicar una presión uniforme desde todas las direcciones simultáneamente, en lugar de la fuerza unidireccional utilizada en el prensado uniaxial. Este enfoque omnidireccional permite la densificación de formas complejas y piezas largas sin los gradientes de densidad o las limitaciones de relación de aspecto inherentes a la compactación con troquel rígido.

La clave fundamental Mientras que el prensado uniaxial está limitado por la mecánica de las herramientas rígidas y la fricción, el prensado isostático en frío desacopla la densificación de la geometría. Al "envolver" la pieza con una presión uniforme, el CIP permite la producción de diseños intrincados con una densidad interna constante, independientemente de la altura o complejidad del componente.

La mecánica de la adaptación a la forma

Fuerza omnidireccional vs. unidireccional

El prensado uniaxial aplica fuerza a lo largo de un solo eje (arriba y abajo) utilizando troqueles rígidos superior e inferior. Esto restringe el proceso a formas simples con dimensiones fijas, como discos o placas planas.

En contraste, el CIP utiliza un medio fluido (líquido o gas) para transmitir la presión. Este fluido rodea completamente la pieza, aplicando la misma fuerza a cada superficie del componente al mismo tiempo.

El papel de las herramientas flexibles

El prensado uniaxial se basa en troqueles rígidos que definen la forma final pero limitan la libertad geométrica. El polvo debe poder fluir y comprimirse estrictamente dentro de estos límites verticales.

El CIP emplea moldes elastoméricos (flexibles). Debido a que el molde es flexible y la presión es hidrostática, la herramienta puede adaptarse a contornos complejos y socavados que serían imposibles de extraer de un troquel de metal rígido.

Superación de barreras geométricas específicas

Eliminación del límite de relación de aspecto

En el prensado uniaxial, la relación entre la sección transversal y la altura es un factor limitante crítico. A medida que una pieza se vuelve más alta y delgada, la transmisión de presión disminuye, lo que lleva a una mala densificación en el centro.

El CIP elimina por completo esta restricción. Debido a que la presión se aplica tanto radial como axialmente, la altura o el grosor de la pieza no dificulta la uniformidad de la compactación.

Eliminación de la fricción en la pared del troquel

Una importante limitación geométrica en el prensado uniaxial es la fricción entre el polvo y las paredes del troquel rígido. Esta fricción provoca gradientes de densidad, donde los bordes son más densos que el centro, creando tensión interna.

El CIP elimina la fricción en la pared del troquel porque no hay movimiento relativo entre el polvo y el molde; el molde se mueve *con* el polvo a medida que se comprime. Esto da como resultado una densidad uniforme independientemente de la complejidad de la forma de la pieza.

Impacto en la calidad e integridad de la pieza

Distribución uniforme de la densidad

Debido a que la presión se aplica uniformemente a toda el área de la superficie, el CIP produce un "cuerpo en verde" (polvo compactado) con una homogeneidad superior. Esta uniformidad es vital para prevenir deformaciones o grietas durante la fase de sinterización posterior.

Reducción de defectos internos

La naturaleza unidireccional del prensado uniaxial a menudo genera tensiones internas y microfisuras debido a una distribución desigual de la presión. El método isostático reduce significativamente estas tensiones internas, mejorando la fiabilidad mecánica del componente terminado.

Diferencias operativas y compensaciones

Requisitos de lubricante

El prensado uniaxial a menudo requiere lubricantes en la pared del troquel para mitigar la fricción, lo que puede complicar el proceso de sinterización o limitar la densidad alcanzable.

El CIP evita este problema por completo. La eliminación de lubricantes permite mayores densidades prensadas y elimina el riesgo de defectos causados por la eliminación del lubricante.

Evacuación de aire

El aire atrapado puede alterar la integridad de las formas complejas. El proceso CIP permite evacuar el aire del polvo suelto antes de la compactación, una capacidad que reduce aún más los defectos de compactación en polvos quebradizos o finos.

Tomar la decisión correcta para su objetivo

Al decidir entre estos dos métodos, la geometría de su pieza final suele ser el factor decisivo.

- Si su principal objetivo son geometrías simples y planas: El prensado uniaxial sigue siendo una opción sencilla para formas estándar como discos de electrodos o electrolitos donde se requiere una alta producción de dimensiones fijas.

- Si su principal objetivo son piezas complejas o de alta relación de aspecto: El prensado isostático en frío es necesario para garantizar una densidad uniforme e integridad estructural en piezas que exceden los límites de relación de sección transversal a altura de los troqueles rígidos.

- Si su principal objetivo es la homogeneidad del material: Elija CIP para minimizar las tensiones internas y las microfisuras, garantizando la máxima fiabilidad mecánica del componente sinterizado.

En última instancia, cambie al prensado isostático en frío cuando la complejidad de su diseño exija un proceso que se adapte a la pieza, en lugar de forzar a la pieza a adaptarse a la herramienta.

Tabla resumen:

| Característica | Prensado Isostático en Frío (CIP) | Prensado Uniaxial |

|---|---|---|

| Dirección de la presión | Omnidireccional (todos los lados) | Unidireccional (de arriba abajo) |

| Complejidad de la forma | Excelente para formas complejas, socavados y altas relaciones de aspecto | Limitado a geometrías simples y planas |

| Uniformidad de la densidad | Altamente uniforme, sin gradientes de densidad | Propenso a gradientes de densidad debido a la fricción en la pared del troquel |

| Herramientas | Moldes elastoméricos flexibles | Troqueles de metal rígidos |

| Ideal para | Diseños intrincados, piezas largas/delgadas, materiales homogéneos | Discos simples, placas, formas fijas de alto volumen |

¿Necesita producir piezas cerámicas o metálicas complejas con densidad uniforme y defectos mínimos?

KINTEK se especializa en máquinas de prensado de laboratorio, incluyendo Prensas Isostáticas en Frío (CIP) avanzadas y prensas de laboratorio automáticas, diseñadas para satisfacer las exigentes necesidades de los laboratorios de investigación y desarrollo. Nuestras soluciones le permiten compactar formas intrincadas y componentes de alta relación de aspecto con una homogeneidad excepcional, garantizando una integridad superior de las piezas sinterizadas.

Contáctenos hoy mismo para discutir cómo nuestra tecnología de prensado isostático puede mejorar sus capacidades de desarrollo de materiales y prototipado.

Póngase en contacto con nuestros expertos para encontrar la prensa perfecta para los requisitos únicos de su laboratorio.

Guía Visual

Productos relacionados

- Máquina automática CIP de prensado isostático en frío para laboratorio

- Máquina CIP de prensado isostático en frío de laboratorio con división eléctrica

- Prensa isostática en frío eléctrica de laboratorio Máquina CIP

- Manual de prensado isostático en frío CIP máquina de pellets de prensa

- Moldes de prensado isostático de laboratorio para moldeo isostático

La gente también pregunta

- ¿Cuál es la función principal de una prensa isostática en frío? Mejorar la luminiscencia en la síntesis de tierras raras

- ¿Cuáles son las ventajas de usar una Prensa Isostática en Frío (CIP) para Alúmina-Mullita? Lograr Densidad Uniforme y Fiabilidad

- ¿Cuáles son las ventajas de utilizar el Prensado Isostático en Frío (CIP) para la formación de pellets? Mejora de la densidad y el control de la forma

- ¿Cuáles son las ventajas específicas de utilizar una prensa isostática en frío (CIP) para preparar compactos en verde de polvo de tungsteno?

- ¿Por qué se prefiere la prensa isostática en frío (CIP) a la prensado en matriz estándar? Lograr una uniformidad perfecta del carburo de silicio