El Prensado Isostático en Frío (CIP) acelera la fabricación al utilizar presión hidráulica omnidireccional para crear piezas con una uniformidad estructural y una "resistencia en verde" excepcionales. Esta alta densidad inicial permite a los fabricantes acortar significativamente los ciclos de sinterización posteriores y utilizar automatización de alta velocidad sin arriesgar la distorsión de los componentes.

La Eficiencia Central El CIP reduce el tiempo total de producción principalmente al mejorar las propiedades del material de la pieza pre-sinterizada. Al lograr una densidad uniforme y una alta resistencia en verde al principio del proceso, los fabricantes pueden acelerar agresivamente los ciclos de cocción y automatizar la manipulación, eliminando los cuellos de botella comunes en los métodos de procesamiento tradicionales.

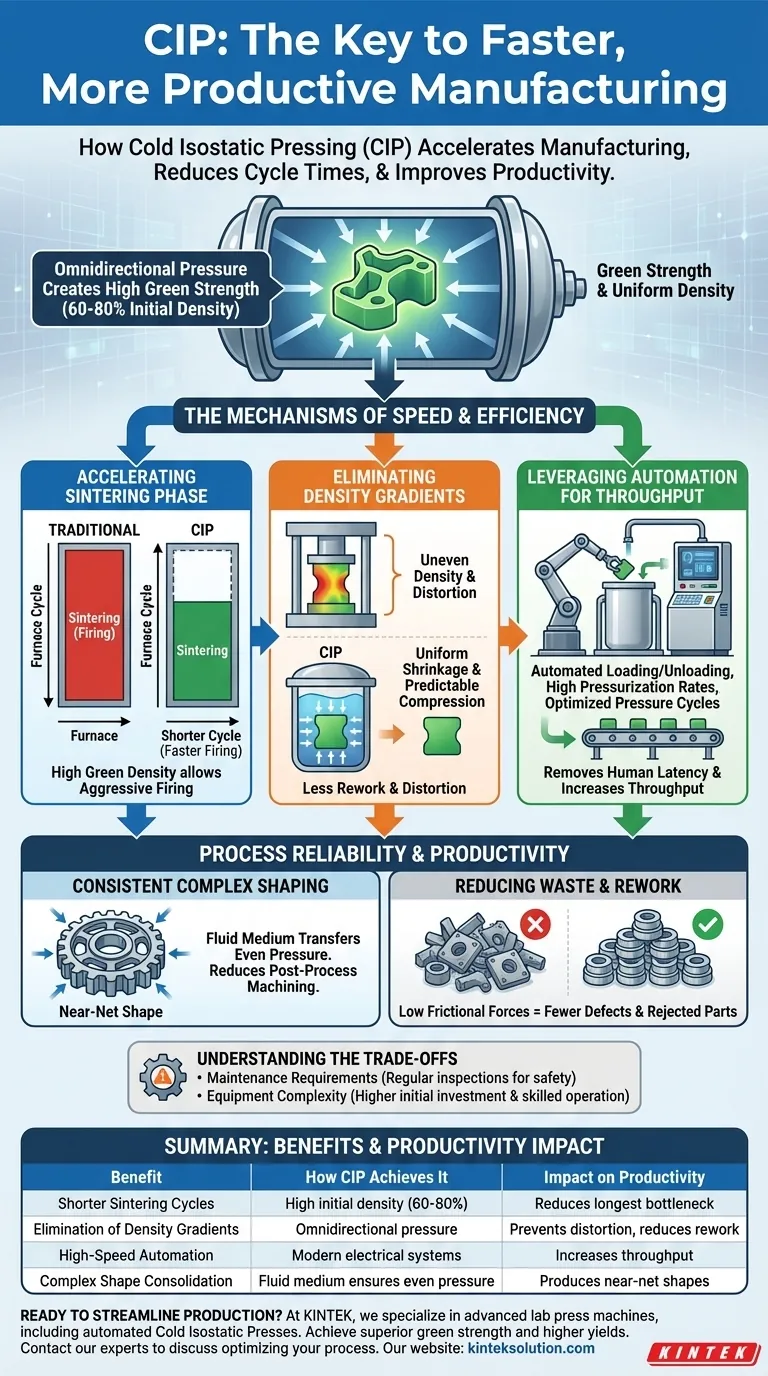

Los Mecanismos de Velocidad y Eficiencia

Aceleración de la Fase de Sinterización

El ahorro de tiempo más significativo en el flujo de trabajo del CIP ocurre durante la etapa de sinterización (cocción). Los productos creados a través del CIP exhiben una alta "resistencia en verde" (resistencia antes de la cocción) y una alta densidad inicial, a menudo entre el 60% y el 80% del máximo teórico.

Dado que el material ya está altamente consolidado, puede sinterizarse mucho más rápido que los materiales procesados por otros métodos. Esto permite acortar considerablemente el ciclo del horno, que a menudo es el cuello de botella más largo en la producción.

Eliminación de Gradientes de Densidad

El prensado uniaxial tradicional a menudo crea una densidad desigual dentro de una pieza debido a la fricción contra las paredes del troquel. El CIP elimina esto al sumergir el contenedor de polvo sellado en un líquido y aplicar presión por igual desde todos los lados.

Esta aplicación isostática resulta en una contracción uniforme y una compresión predecible. En consecuencia, los fabricantes pasan menos tiempo corrigiendo distorsiones o gestionando riesgos de agrietamiento durante el proceso de cocción.

Aprovechamiento de la Automatización para el Rendimiento

Los modernos sistemas eléctricos de CIP han ido más allá de la operación manual para reducir aún más los tiempos de ciclo. Los sistemas automatizados ahora manejan la carga y descarga de los recipientes a presión, eliminando la latencia humana de la ecuación.

Estos sistemas también ofrecen altas tasas de presurización y perfiles de despresurización personalizables. Esto permite a los operadores optimizar el ciclo de presión para la velocidad mientras mantienen un control estricto sobre la microestructura del material.

Confiabilidad del Proceso y Productividad

Consolidación Consistente de Formas Complejas

El CIP es particularmente efectivo para consolidar formas complejas que serían difíciles o lentas de moldear utilizando otras técnicas. El medio líquido transfiere la presión de manera uniforme independientemente de la geometría del componente.

Esta capacidad reduce la necesidad de mecanizado o conformado extensivo posterior al proceso. Al producir una "forma cercana a la neta" con alta integridad, se reduce el tiempo total desde el polvo hasta la pieza terminada.

Reducción de Residuos y Reprocesos

Las bajas fuerzas de fricción involucradas en el CIP minimizan las tensiones internas que típicamente conducen a defectos. Menos defectos significan menos piezas rechazadas y menos tiempo dedicado a reprocesos.

Esta confiabilidad se traduce directamente en una mayor productividad. El proceso asegura que el tiempo invertido en el prensado produzca un tocho o preforma utilizable y de alta calidad esencialmente cada vez.

Comprensión de las Compensaciones

Requisitos de Mantenimiento

Si bien el CIP mejora la velocidad de producción, introduce una sobrecarga de mantenimiento que debe gestionarse para prevenir tiempos de inactividad. Los sistemas hidráulicos y los recipientes a presión requieren inspecciones regulares para garantizar la seguridad y la longevidad. Ignorar estos sistemas puede llevar a fallas catastróficas del equipo, negando cualquier ganancia de productividad.

Complejidad del Equipo

Lograr el alto rendimiento discutido requiere equipos sofisticados. Los sistemas eléctricos de CIP ofrecen un mejor control que los métodos manuales, pero representan una mayor inversión de capital inicial y requieren una operación hábil para programar eficazmente los ciclos automatizados.

Tomando la Decisión Correcta para su Objetivo

Para maximizar los beneficios del Prensado Isostático en Frío, alinee los parámetros de su proceso con sus objetivos de fabricación específicos:

- Si su enfoque principal es el rendimiento rápido: Invierta en sistemas CIP automatizados con altas tasas de presurización para minimizar el tiempo de manipulación física de los contenedores de polvo.

- Si su enfoque principal es reducir el tiempo del horno: Maximice la densidad en verde de sus compactos durante la etapa de prensado para permitir los programas de sinterización más agresivos posibles.

- Si su enfoque principal son las geometrías complejas: Priorice la uniformidad de la aplicación de la presión para eliminar las propiedades de gradiente, asegurando que la pieza se contraiga uniformemente sin distorsión.

La verdadera productividad en el CIP no proviene solo de prensar rápido, sino de crear una preforma superior que optimiza cada paso posterior de la producción.

Tabla Resumen:

| Beneficio | Cómo lo logra el CIP | Impacto en la Productividad |

|---|---|---|

| Ciclos de Sinterización Más Cortos | Logra alta densidad inicial (60-80% teórica) | Reduce el cuello de botella más largo en la producción |

| Eliminación de Gradientes de Densidad | Aplica presión omnidireccional para una compactación uniforme | Previene la distorsión, reduce reprocesos y residuos |

| Automatización de Alta Velocidad | Sistemas eléctricos modernos con carga/descarga automatizada | Aumenta el rendimiento al eliminar la latencia humana |

| Consolidación de Formas Complejas | El medio fluido asegura presión uniforme en todas las geometrías | Produce formas cercanas a la neta, reduciendo el tiempo de post-procesamiento |

¿Listo para optimizar su producción y aumentar la productividad con un prensado confiable y de alto rendimiento?

En KINTEK, nos especializamos en máquinas de prensado de laboratorio avanzadas, incluyendo Prensas Isostáticas en Frío (CIP) automatizadas diseñadas para laboratorios e instalaciones de I+D. Nuestro equipo le ayuda a lograr una resistencia en verde superior y una densidad uniforme, contribuyendo directamente a la reducción de los tiempos de ciclo y a mayores rendimientos.

Contacte a nuestros expertos hoy mismo para discutir cómo un sistema CIP de KINTEK puede ser optimizado para sus materiales y objetivos de producción específicos.

Guía Visual

Productos relacionados

- Máquina automática CIP de prensado isostático en frío para laboratorio

- Prensa isostática en frío eléctrica de laboratorio Máquina CIP

- Máquina CIP de prensado isostático en frío de laboratorio con división eléctrica

- Manual de prensado isostático en frío CIP máquina de pellets de prensa

- Moldes de prensado isostático de laboratorio para moldeo isostático

La gente también pregunta

- ¿Por qué se requiere el prensado isostático en frío (CIP) después del prensado axial para cerámicas PZT? Lograr la integridad estructural

- ¿Cuáles son las ventajas de usar una Prensa Isostática en Frío (CIP) para Alúmina-Mullita? Lograr Densidad Uniforme y Fiabilidad

- ¿Cuáles son las ventajas específicas de utilizar una prensa isostática en frío (CIP) para preparar compactos en verde de polvo de tungsteno?

- ¿Cuáles son las ventajas de usar una prensa isostática en frío (CIP) para electrolitos de zirconia? Lograr un alto rendimiento

- ¿Cuáles son las ventajas de utilizar el Prensado Isostático en Frío (CIP) para la formación de pellets? Mejora de la densidad y el control de la forma