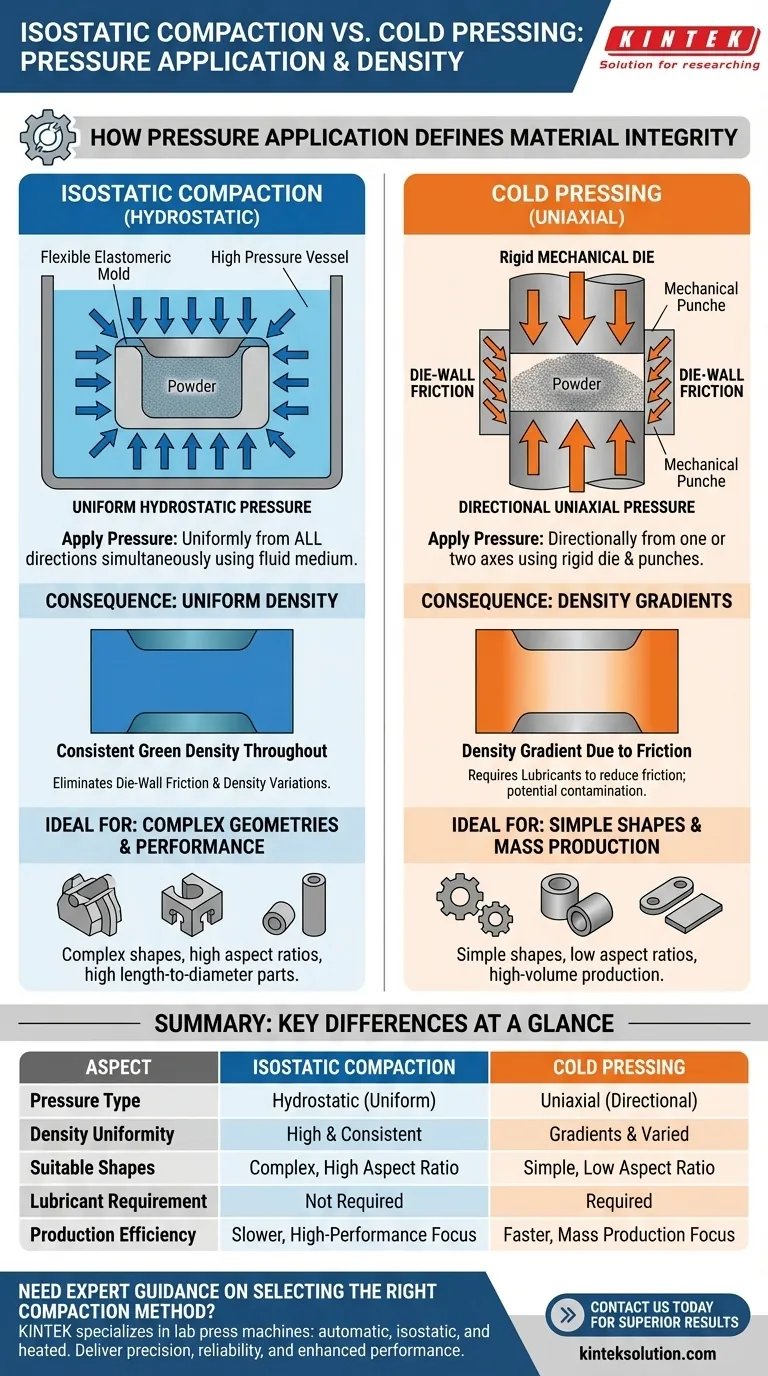

En esencia, la diferencia radica en la direccionalidad. La compactación isostática aplica presión hidrostática uniforme desde todas las direcciones simultáneamente utilizando un medio fluido. En contraste, el prensado en frío convencional aplica presión uniaxial direccional desde una o dos direcciones utilizando una matriz mecánica rígida y punzones.

La distinción fundamental no es solo cómo se aplica la presión, sino el resultado que crea. La presión uniforme y por todos lados del prensado isostático elimina las variaciones internas de densidad, mientras que la fuerza direccional del prensado en frío crea inherentemente gradientes de densidad debido a la fricción de la pared de la matriz.

La Mecánica de la Presión: Uniaxial vs. Hidrostática

Para comprender el impacto en el producto final, primero debemos visualizar cómo cada proceso aplica fuerza al polvo.

Prensado en Frío: El Enfoque Uniaxial

En el prensado en frío, el polvo suelto se coloca en una cavidad de matriz rígida. Uno o más punzones mecánicos comprimen el polvo a lo largo de un solo eje.

Esta presión uniaxial significa que la fuerza se transmite direccionalmente, de arriba hacia abajo. Las partículas de polvo más cercanas a los punzones experimentan la mayor fuerza.

Prensado Isostático: El Enfoque Hidrostático

El prensado isostático utiliza un principio completamente diferente. El polvo se sella en un molde flexible y elastomérico.

Este molde sellado se sumerge luego en un fluido (como agua o aceite) dentro de un recipiente de alta presión. Cuando el fluido se presuriza, transmite esa presión de manera igual y simultánea a cada punto de la superficie del molde. Esto se conoce como presión hidrostática.

Consecuencia 1: Densidad y Uniformidad

El método de aplicación de presión dicta directamente la densidad y la integridad estructural de la pieza compactada, a menudo llamada pieza "en verde" antes del sinterizado.

El Problema de la Fricción de la Pared de la Matriz

En el prensado en frío, a medida que los punzones comprimen el polvo, este roza contra las paredes estacionarias de la matriz rígida. Esta fricción de la pared de la matriz se opone a la fuerza de compactación.

El resultado es un gradiente de densidad. La pieza es más densa cerca de los punzones y progresivamente menos densa hacia el centro y lejos de los punzones móviles.

Lograr una Densidad en Verde Uniforme

El prensado isostático elimina por completo la fricción de la pared de la matriz porque no hay una pared de matriz rígida contra la que el polvo pueda rozar. El molde flexible se compacta hacia adentro junto con el polvo.

Debido a que la presión hidrostática es perfectamente uniforme, la densidad en verde resultante es increíblemente consistente en todo el volumen de la pieza.

Mayor Densidad General

Sin las pérdidas de energía causadas por la fricción, el prensado isostático es un método de compactación más eficiente. Puede lograr una densidad más alta y uniforme a una presión de compactación dada en comparación con el prensado en frío.

Comprendiendo las Ventajas y Desventajas

Elegir un método no se trata solo de calidad; se trata de equilibrar los requisitos de rendimiento con las realidades de fabricación.

La Simplicidad y Velocidad del Prensado en Frío

El prensado en frío es mecánicamente simple, rápido y altamente adecuado para la automatización. Para la producción de alto volumen de formas simples como bujes o engranajes con bajas relaciones de aspecto, a menudo es la solución más rentable.

La Superioridad Material del Prensado Isostático

El prensado isostático produce piezas con propiedades mecánicas superiores debido a su densidad uniforme y la ausencia de huecos internos. Sobresale en la creación de geometrías complejas o piezas con altas relaciones de longitud a diámetro que son imposibles de formar con matrices rígidas.

El Tema de los Lubricantes

Para mitigar la fricción de la pared de la matriz, el prensado en frío requiere que se mezclen lubricantes con el polvo. Estos lubricantes deben quemarse durante la fase de sinterizado posterior, un paso que puede introducir porosidad o contaminación si no se controla perfectamente. El prensado isostático no requiere tales aditivos.

Tomando la Decisión Correcta para su Objetivo

El proceso óptimo depende completamente de los requisitos del componente final.

- Si su enfoque principal es la producción en masa de piezas simples y robustas donde las variaciones menores de densidad son aceptables: El prensado en frío ofrece una velocidad y rentabilidad inigualables.

- Si su enfoque principal es lograr la máxima densidad, uniformidad estructural y geometrías complejas para una aplicación de alto rendimiento: El prensado isostático es el método superior para garantizar la integridad del material.

En última instancia, comprender la diferencia fundamental en la aplicación de presión le permite seleccionar el proceso que se alinea precisamente con el diseño y los objetivos de rendimiento de su componente.

Tabla Resumen:

| Aspecto | Compactación Isostática | Prensado en Frío |

|---|---|---|

| Tipo de Presión | Hidrostática (uniforme desde todas las direcciones) | Uniaxial (direccional desde uno/dos ejes) |

| Uniformidad de Densidad | Alta y consistente en toda la pieza | Gradientes debido a la fricción de la pared de la matriz |

| Formas Adecuadas | Geometrías complejas, altas relaciones de aspecto | Formas simples, bajas relaciones de aspecto |

| Requisito de Lubricante | No requerido | Requerido para reducir la fricción |

| Eficiencia de Producción | Más lento, mejor para piezas de alto rendimiento | Más rápido, ideal para la producción en masa |

¿Necesita orientación experta para seleccionar el método de compactación adecuado para su laboratorio? KINTEK se especializa en máquinas de prensa de laboratorio, incluyendo prensas de laboratorio automáticas, prensas isostáticas y prensas de laboratorio calentadas, diseñadas para satisfacer sus necesidades específicas. Ya sea que busque una densidad uniforme en piezas complejas o una producción masiva eficiente, nuestras soluciones ofrecen precisión, confiabilidad y rendimiento mejorado. Contáctenos hoy para discutir cómo podemos optimizar sus procesos de laboratorio y lograr resultados superiores.

Guía Visual

Productos relacionados

- Máquina CIP de prensado isostático en frío de laboratorio con división eléctrica

- Máquina automática CIP de prensado isostático en frío para laboratorio

- Manual de prensado isostático en frío CIP máquina de pellets de prensa

- Prensa hidráulica de laboratorio 2T Prensa de pellets de laboratorio para KBR FTIR

- Prensa hidráulica de laboratorio Prensa para pellets de laboratorio Prensa para pilas de botón

La gente también pregunta

- ¿Cuáles son las ventajas del Prensado Isostático en Frío sobre el prensado uniaxial? Logre densidad uniforme y formas complejas

- ¿Cuáles son las ventajas técnicas de utilizar una prensa isostática en frío (CIP) para polvos de electrolitos?

- ¿Por qué se utiliza una prensa de laboratorio para el Prensado Isostático en Frío (CIP) de Carbono-13? Lograr objetivos sólidos de alta pureza

- ¿Por qué el proceso de Prensado Isostático en Frío (CIP) es esencial para las baterías Li/Li3PS4-LiI/Li? Lograr Interfaces Perfectas

- ¿Cuáles son las ventajas de utilizar el método CIP? Lograr densidad uniforme y formas complejas