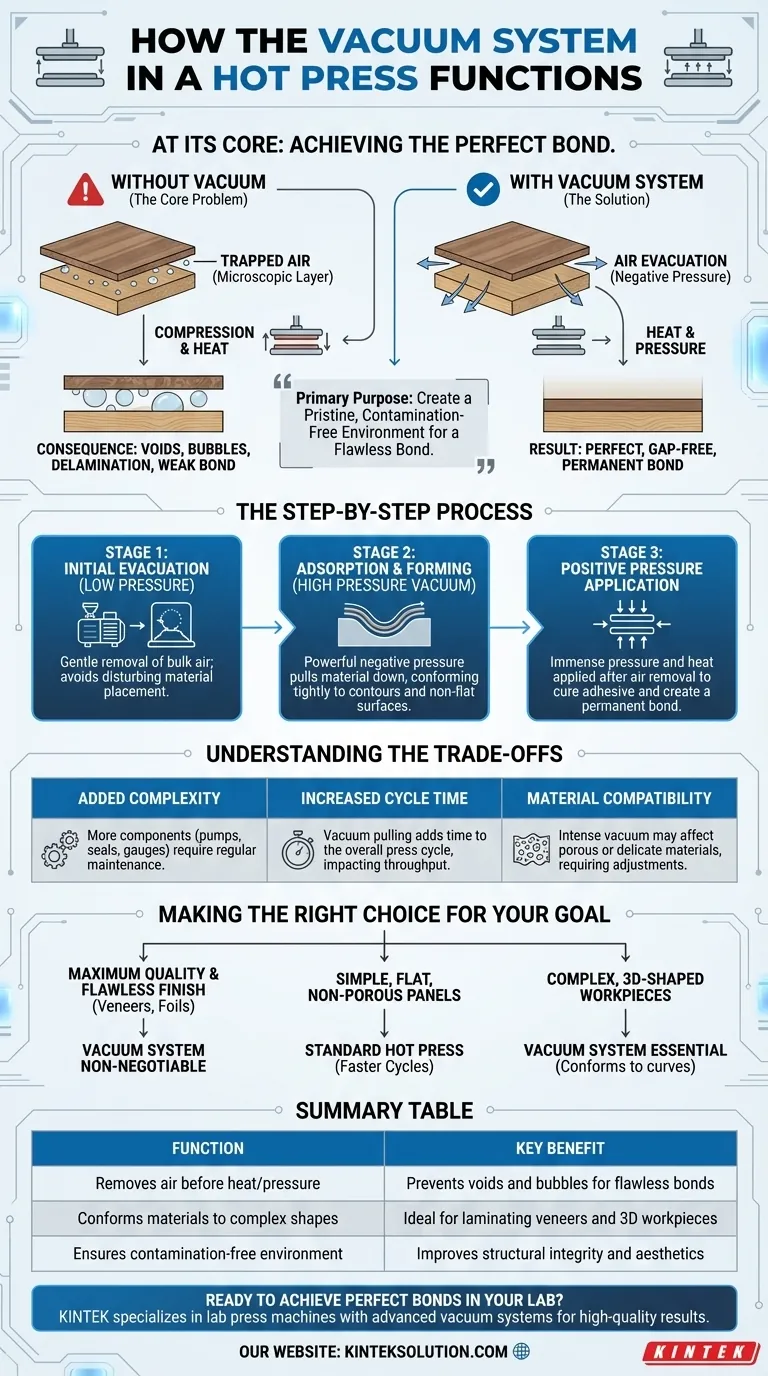

En esencia un sistema de vacío de prensa en caliente funciona utilizando presión negativa para eliminar todo el aire de entre las capas de material antes de que de aplicar el calor y la presión principales.Este proceso de dos pasos, que a menudo implica un vacío inicial a baja presión seguido de un vacío a alta presión, garantiza que los adhesivos o laminados puedan adherirse perfectamente a una pieza de trabajo sin que queden atrapadas bolsas de aire, burbujas o huecos.

El objetivo principal de un sistema de vacío no es simplemente aspirar el aire, sino crear un entorno prístino y libre de contaminación que garantice que el calor y la presión de la prensa puedan lograr una unión impecable y permanente entre los materiales.

El problema principal: por qué es necesario el vacío

Una prensa caliente estándar utiliza únicamente calor y presión positiva.Aunque es eficaz para muchas aplicaciones, deja el proceso vulnerable a un fallo crítico cuando se trata de laminados, chapas o formas complejas.

Aire atrapado:El enemigo de una unión perfecta

Cuando se colocan capas de material (como un sustrato de madera y un laminado decorativo) en una prensa, inevitablemente queda atrapada entre ellas una capa microscópica de aire.

Sin vacío, al cerrar la prensa y aplicar calor se comprime este aire atrapado.El aire no tiene adónde ir.

La consecuencia de las bolsas de aire

Al curar el adhesivo, estas bolsas de aire comprimido crean huecos o burbujas bajo la superficie.Esto provoca delaminación, una unión débil y defectos visibles en la superficie, comprometiendo la integridad estructural y la calidad estética del producto final.

La solución:Crear primero un vacío

El sistema de vacío resuelve este problema de forma proactiva.Al evacuar la cámara antes de de aplicar la presión principal, elimina el aire que de otro modo quedaría atrapado, asegurando un contacto total entre el adhesivo y las superficies del material.

Cómo funciona el sistema de vacío paso a paso

El proceso de vacío es una secuencia cuidadosamente controlada diseñada para preparar la pieza de trabajo para un encolado perfecto.Funciona conjuntamente con los sistemas hidráulicos o neumáticos primarios de la prensa.

Etapa 1: Evacuación inicial (baja presión)

Una vez cargada la pieza y sellada la prensa, la bomba de vacío comienza a extraer la mayor parte del aire de la cámara.Suele tratarse de una etapa suave, de baja presión, para no perturbar la colocación de los materiales.

Etapa 2: Adsorción y formación (vacío a alta presión)

A continuación, puede aplicarse un vacío de alta presión.Esta potente presión negativa tira activamente del material superior flexible (como un vinilo o laminado) hacia abajo, forzándolo a ajustarse firmemente a cada contorno de la pieza de trabajo.Esta etapa es crítica para conseguir un efecto "formado" o "moldeado" en superficies no planas.

Etapa 3: Aplicación de presión positiva

Una vez mantenido el vacío y eliminado todo el aire, se activa el sistema primario de la prensa en caliente.Los platos aplican una inmensa presión positiva y un calor controlado.Este último paso cura el adhesivo, creando una unión permanente y sin huecos que sólo ha sido posible gracias a las etapas de vacío anteriores.

Comprender las ventajas y desventajas

Aunque es muy eficaz, la incorporación de un sistema de vacío introduce consideraciones específicas que es importante que entienda cualquier operario o ingeniero.

Mayor complejidad y mantenimiento

Un sistema de vacío añade bombas, juntas, mangueras y medidores a la máquina.Estos componentes requieren una inspección y un mantenimiento periódicos para evitar fugas, que harían ineficaz todo el sistema y comprometerían la calidad del producto.

Mayor tiempo de ciclo

Hacer un vacío adecuado lleva tiempo.Dependiendo del tamaño de la cámara y de la potencia de la bomba, esto puede añadir segundos o incluso minutos al tiempo total del ciclo de la prensa, afectando al rendimiento total.

Compatibilidad de materiales

La intensa presión negativa puede afectar a determinados materiales.Los sustratos muy porosos o las películas delicadas pueden requerir un ajuste cuidadoso del nivel de vacío para evitar daños o deformaciones durante la etapa de evacuación.

La elección correcta para su objetivo

La necesidad de un sistema de vacío depende totalmente de las normas de calidad y las características físicas de su proyecto.

- Si su objetivo principal es la máxima calidad y un acabado impecable: Un sistema de vacío no es negociable, especialmente para laminar chapas o láminas sobre sustratos.

- Si su objetivo principal es pegar paneles sencillos, planos y no porosos: Una prensa caliente estándar sin vacío puede ser suficiente y ofrecer tiempos de ciclo más rápidos.

- Si trabaja con piezas complejas de forma tridimensional: El vacío es esencial para garantizar que el material laminado se ajuste a cada curva y detalle sin que quede aire atrapado.

En última instancia, la comprensión del sistema de vacío lo transforma de una simple característica de la máquina en una herramienta deliberada para lograr una calidad de unión sin igual.

Cuadro sinóptico:

| Función | Clave Ventaja |

|---|---|

| Elimina el aire antes del calentamiento/presión | Evita vacíos y burbujas para uniones impecables |

| Adapta los materiales a formas complejas | Ideal para laminar chapas y piezas en 3D |

| Garantiza un entorno libre de contaminación | Mejora la integridad estructural y la estética |

¿Está preparado para conseguir uniones perfectas en su laboratorio? KINTEK es especialista en prensas de laboratorio, incluidas prensas automáticas, prensas isostáticas y prensas de laboratorio calefactadas con sistemas de vacío avanzados.Nuestros equipos garantizan resultados de alta calidad y sin contaminación para laminado, chapeado y unión de materiales complejos. Póngase en contacto con nosotros para hablar de cómo nuestras soluciones pueden mejorar la eficacia y la calidad de los resultados de su laboratorio.

Guía Visual

Productos relacionados

- Prensa Hidráulica Calentada con Placas Calentadas para Caja de Vacío Prensa Caliente de Laboratorio

- Prensa Hidráulica Calentada Con Placas Calentadas Para Caja De Vacío Prensa Caliente De Laboratorio

- Máquina de prensa hidráulica automática de alta temperatura con placas calentadas para laboratorio

- Máquina automática de prensar hidráulica calentada con placas calientes para laboratorio

- Prensas hidráulicas manuales de laboratorio con placas calientes

La gente también pregunta

- ¿Cuáles son las aplicaciones industriales de una prensa térmica hidráulica? Potenciando la laminación, la unión y la eficiencia en I+D

- ¿Qué aplicaciones industriales tiene una prensa hidráulica calentada más allá de los laboratorios? Impulsando la fabricación desde la industria aeroespacial hasta los bienes de consumo

- ¿Cómo se controla la temperatura de la placa caliente en una prensa hidráulica de laboratorio? Logre precisión térmica (20°C-200°C)

- ¿Qué condiciones centrales proporciona una prensa hidráulica de laboratorio? Optimización del prensado en caliente para tableros de partículas de 3 capas

- ¿Qué es una máquina prensa hidráulica en caliente y en qué se diferencia de una prensa hidráulica estándar? Descubra el procesamiento avanzado de materiales