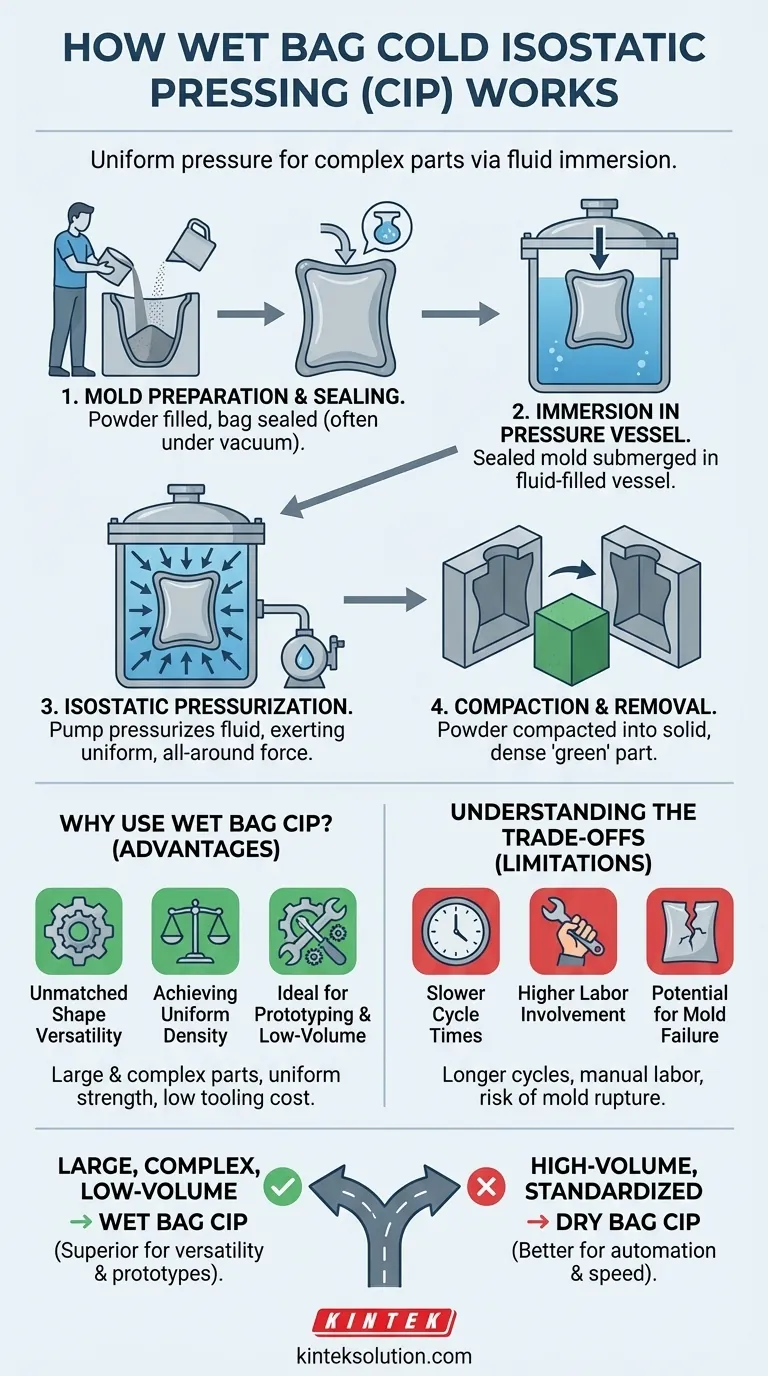

En el prensado isostático en frío (CIP) de bolsa húmeda, un molde flexible lleno de polvo se sella y luego se sumerge completamente en un recipiente a presión lleno de fluido. Una bomba externa presuriza el fluido, que luego ejerce una presión uniforme y en todas las direcciones sobre el exterior del molde. Esta presión isostática compacta el polvo en un componente sólido y denso con propiedades consistentes.

La característica definitoria del método de "bolsa húmeda" es que el utillaje (el molde) es independiente del recipiente a presión. Se prepara y sella externamente, y luego se sumerge directamente en el fluido de presurización, lo que lo convierte en un proceso altamente versátil para formas complejas.

La Mecánica del Proceso de Bolsa Húmeda

La mejor manera de entender el método de bolsa húmeda es desglosarlo en sus distintos pasos operativos. Cada paso contribuye a la densidad y resistencia uniformes del componente final.

Paso 1: Preparación y Sellado del Molde

El proceso comienza fuera del recipiente a presión. El material en polvo (como cerámica, metal o polímero) se vierte cuidadosamente en un molde elastomérico flexible.

Luego, este molde se sella herméticamente. A menudo, esto se hace al vacío para eliminar cualquier aire atrapado entre las partículas de polvo, lo que de otro modo podría crear huecos en el producto final.

Paso 2: Inmersión en el Recipiente a Presión

El conjunto de molde sellado se carga luego en el recipiente a presión y se sumerge en un fluido de trabajo.

Este fluido suele ser agua mezclada con un inhibidor de corrosión o un aceite especializado. El contacto directo del molde con este fluido es lo que da nombre al método de "bolsa húmeda".

Paso 3: Presurización Isostática

Una vez cerrado el recipiente, se utiliza una bomba externa de alta presión para presurizar el fluido.

Debido a que los líquidos transmiten la presión por igual en todas las direcciones, el molde sellado experimenta una fuerza compresiva perfectamente uniforme sobre toda su superficie exterior. Este es el principio central del prensado "isostático".

Paso 4: Compactación y Retirada

La inmensa y uniforme presión colapsa el molde flexible hacia adentro, comprimiendo las partículas de polvo y aumentando significativamente la densidad del material.

Después de mantener la presión durante un tiempo predeterminado, el recipiente se despresuriza. El molde se retira del fluido y se extrae la pieza compactada y sólida, a menudo llamada compactado "en verde".

¿Por Qué Utilizar el Método de Bolsa Húmeda?

El proceso de bolsa húmeda se elige para aplicaciones específicas donde sus ventajas únicas superan su tiempo de ciclo más lento en comparación con otros métodos.

Versatilidad de Forma Inigualable

Debido a que el molde es una unidad independiente que no está integrada en la prensa, este método puede producir piezas muy grandes y geométricamente complejas. La principal limitación de tamaño es la dimensión interna del propio recipiente a presión.

Lograr una Densidad Uniforme

La aplicación de presión desde todos los lados simultáneamente elimina los gradientes de densidad que son comunes en el prensado uniaxial (en una sola dirección) tradicional. Esto da como resultado componentes con una resistencia altamente uniforme y una contracción predecible durante el sinterizado posterior.

Ideal para Prototipos y Producción de Bajo Volumen

El utillaje para CIP de bolsa húmeda es relativamente simple y económico, a menudo consiste solo en el molde flexible. Esto hace que el proceso sea ideal para la investigación, el desarrollo de piezas únicas y las series de producción de bajo volumen donde el costo de utillajes complejos sería prohibitivo.

Comprendiendo las Ventajas y Desventajas

Ningún proceso de fabricación es perfecto para cada escenario. La objetividad de un asesor técnico requiere reconocer las limitaciones del CIP de bolsa húmeda.

Tiempos de Ciclo Más Lentos

Los pasos manuales de llenado, sellado, carga, descarga y apertura del molde hacen que el tiempo de ciclo general sea mucho más largo que las alternativas automatizadas como el CIP de bolsa seca. Esto lo hace inadecuado para la producción en masa de gran volumen.

Mayor Implicación Laboral

El proceso de bolsa húmeda es intensivo en mano de obra. Se requiere un operador para gestionar el utillaje en cada ciclo de prensado individual, en contraste con la naturaleza altamente automatizada de los sistemas de alto rendimiento.

Potencial de Falla del Molde

El molde en sí es un componente crítico que se somete repetidamente a alta presión. Una fuga o rotura en el molde puede provocar la contaminación del polvo por el fluido de presurización, arruinando la pieza.

Tomar la Decisión Correcta para su Objetivo

La decisión entre la bolsa húmeda y su alternativa, el prensado isostático de bolsa seca, depende completamente de sus objetivos de producción.

- Si su enfoque principal es producir piezas grandes, complejas o prototipos: El CIP de bolsa húmeda es la opción superior debido a su versatilidad de formas inigualable y bajo costo inicial de utillaje.

- Si su enfoque principal es la producción automatizada de alto volumen de formas estandarizadas: El CIP de bolsa seca es mucho más eficiente debido a sus tiempos de ciclo significativamente más rápidos y menores requisitos de mano de obra.

En última instancia, la tecnología de bolsa húmeda empodera a ingenieros y fabricantes para crear componentes altamente uniformes con geometrías complejas que son imprácticas o imposibles de lograr con otros métodos de prensado.

Tabla Resumen:

| Aspecto | Detalles |

|---|---|

| Proceso | Molde flexible lleno de polvo sumergido en fluido y presurizado uniformemente. |

| Pasos Clave | Preparación del molde, inmersión, presurización, compactación y retirada. |

| Ventajas | Versátil para formas complejas, densidad uniforme, bajo costo de utillaje, ideal para prototipos. |

| Limitaciones | Tiempos de ciclo más lentos, mayor mano de obra, riesgo de falla del molde. |

| Mejor Para | Piezas grandes o complejas, producción de bajo volumen y aplicaciones de investigación. |

¿Listo para mejorar las capacidades de su laboratorio con soluciones de prensado precisas y versátiles? KINTEK se especializa en máquinas de prensa de laboratorio, incluyendo prensas de laboratorio automáticas, prensas isostáticas y prensas de laboratorio calentadas, diseñadas para satisfacer las necesidades únicas de los laboratorios. Nuestro equipo asegura una compactación uniforme y resultados de alta densidad para formas complejas, aumentando su eficiencia en la creación de prototipos y la producción. Contáctenos hoy para discutir cómo nuestras soluciones pueden beneficiar sus proyectos y optimizar sus procesos.

Guía Visual

Productos relacionados

- Máquina CIP de prensado isostático en frío de laboratorio con división eléctrica

- Máquina automática CIP de prensado isostático en frío para laboratorio

- Manual de prensado isostático en frío CIP máquina de pellets de prensa

- Prensa hidráulica de laboratorio 2T Prensa de pellets de laboratorio para KBR FTIR

- Automática de laboratorio de prensa hidráulica de pellets de laboratorio de prensa de la máquina

La gente también pregunta

- ¿Cuáles son los procesos de conformado habituales en cerámica avanzada?Optimice su fabricación para obtener mejores resultados

- ¿Cuáles son las ventajas técnicas de utilizar una prensa isostática en frío (CIP) para polvos de electrolitos?

- ¿Cómo contribuye el Prensado Isostático en Frío (CIP) eléctrico al ahorro de costes? Desbloquee la eficiencia y reduzca los gastos

- ¿Cómo funciona el proceso de bolsa seca en el prensado isostático en frío? Acelere su compactación de polvo de alto volumen

- ¿Por qué es baja la pérdida de material en el prensado isostático en frío? Consiga un alto rendimiento del material con el CIP