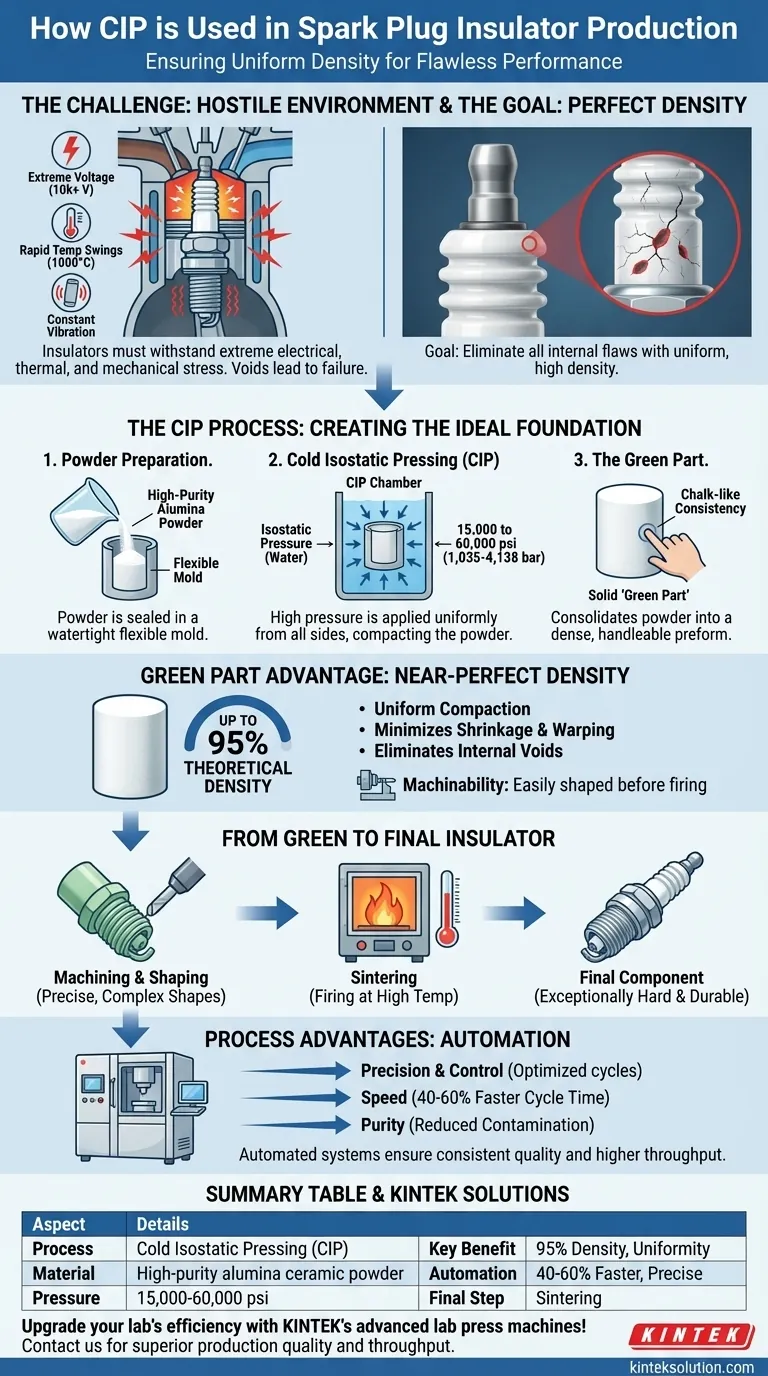

En la producción de aislantes para bujías, el Prensado Isostático en Frío (CIP) es el paso de fabricación crítico utilizado para compactar uniformemente el polvo cerámico de alúmina de alta pureza en una preforma sólida y densa. Esta pieza inicial "en verde" tiene la consistencia de tiza, lo que permite mecanizarla con precisión antes de ser cocida en un horno para crear el aislante final, extremadamente duro y duradero.

El propósito principal de usar CIP es lograr una densidad excepcionalmente alta y uniforme en todo el cuerpo cerámico antes de que se cocine. Esta uniformidad es el factor más importante para prevenir fallas estructurales y garantizar que el aislante pueda soportar las tensiones eléctricas y térmicas extremas de un motor.

El Desafío: Diseñar un Componente Cerámico Impecable

Por qué los Aislantes de Bujías Deben Ser Perfectos

Un aislante de bujía opera en un entorno hostil, soportando decenas de miles de voltios, rápidos cambios de temperatura desde ambiente hasta más de 1000°C y vibración constante del motor.

Cualquier vacío microscópico, grieta o variación de densidad dentro de la cerámica puede convertirse en un punto de falla, lo que lleva a una ruptura eléctrica o fractura mecánica.

El Problema con el Polvo

El aislante se fabrica a partir de polvo cerámico de alúmina de alta pureza, elegido por su excepcional resistencia dieléctrica y resistencia térmica.

Sin embargo, simplemente verter este polvo en un molde y cocerlo resultaría en un componente débil y poroso. La clave es eliminar el aire entre los granos de polvo antes de la etapa final de cocción (sinterización).

Cómo el CIP Crea la Base Ideal

El Principio de la Presión Isostática

El Prensado Isostático en Frío funciona colocando el polvo de alúmina, sellado en un molde flexible e impermeable, dentro de una cámara de alta presión llena de un líquido (generalmente agua).

Luego se aplica presión al líquido, transmitiéndola con igual fuerza desde todas las direcciones sobre el molde. Esta presión isostática, que generalmente oscila entre 1,035 y 4,138 bar (15,000 a 60,000 psi), compacta el polvo de manera uniforme.

Creación de la Pieza "en Verde"

Este proceso consolida el polvo en un tocho sólido conocido como "pieza en verde" o "cuerpo en verde".

Esta pieza en verde es lo suficientemente densa y sólida para ser manipulada, pero sigue siendo relativamente blanda, similar a un trozo de tiza. Esta capacidad de mecanizado es una ventaja crucial del proceso.

Logrando una Densidad Casi Perfecta

El principal beneficio del CIP es su capacidad para lograr una densidad increíblemente alta, hasta un 95% de la densidad teórica máxima del material, en el estado en verde.

Esta densidad extrema y uniforme minimiza la contracción y la deformación durante la cocción final y, lo que es más importante, elimina los vacíos internos que de otro modo comprometerían la integridad estructural del aislante.

De Pieza en Verde a Aislante Terminado

Después de ser expulsada de la prensa, la pieza cilíndrica en verde se mecaniza en un torno. Su suavidad relativa permite la creación rápida y precisa de la forma final del aislante, incluidas sus nervaduras características.

Finalmente, la pieza en verde mecanizada se cuece a temperaturas extremadamente altas en un proceso llamado sinterización. Este paso fusiona las partículas cerámicas, creando el aislante final, no poroso y excepcionalmente duro.

Comprender los Avances Clave del Proceso

El Impacto de la Automatización

Si bien los principios del CIP son sencillos, el control del proceso es primordial para una calidad constante en la producción en masa.

Los modernos sistemas eléctricos de CIP automatizan todo el ciclo, desde la carga y la presurización hasta la descarga. Esto proporciona ventajas significativas sobre las prensas más antiguas operadas manualmente.

Precisión, Velocidad y Pureza

Los sistemas automatizados ofrecen un control preciso sobre la aplicación y la duración de la presión. Esto permite ciclos de presión complejos y de múltiples etapas que pueden optimizar la densidad para geometrías de piezas específicas.

Esta automatización también reduce la mano de obra manual y el riesgo de contaminación por el medio de presión, al tiempo que reduce el tiempo de conformado en un 40% a 60% para un mayor rendimiento de producción.

Tomar la Decisión Correcta para su Objetivo

- Si su enfoque principal es el máximo rendimiento del material: El CIP es el método esencial. Su capacidad para crear una pieza en verde uniformemente densa es la mejor manera de eliminar los defectos internos que causan fallas eléctricas o mecánicas en el producto final.

- Si su enfoque principal es la eficiencia y consistencia de la producción: Los sistemas de CIP eléctricos automatizados son la opción superior. Ofrecen tiempos de ciclo más rápidos, mayor repetibilidad y menor riesgo de contaminación en comparación con los métodos manuales.

En última instancia, el CIP es el proceso fundamental que garantiza la integridad del material requerida para que un aislante de bujía realice de manera confiable su función crítica.

Tabla Resumen:

| Aspecto | Detalles |

|---|---|

| Proceso | Prensado Isostático en Frío (CIP) |

| Material | Polvo cerámico de alúmina de alta pureza |

| Rango de Presión | 1,035 a 4,138 bar (15,000 a 60,000 psi) |

| Beneficio Clave | Logra hasta el 95% de la densidad teórica, asegurando uniformidad y reduciendo defectos |

| Impacto de la Automatización | Reduce el tiempo de ciclo en 40-60%, mejora la precisión y la pureza |

| Paso Final | Sinterización en horno para un aislante duro y duradero |

¡Mejore la eficiencia de su laboratorio con las prensas de laboratorio avanzadas de KINTEK! Ya sea que esté produciendo aislantes para bujías u otros componentes cerámicos, nuestras prensas de laboratorio automáticas, prensas isostáticas y prensas de laboratorio calentadas ofrecen una compactación precisa y uniforme para obtener resultados superiores. Contáctenos hoy para analizar cómo nuestras soluciones pueden mejorar la calidad y el rendimiento de su producción: ¡construyamos confiabilidad juntos!

Guía Visual

Productos relacionados

- Máquina CIP de prensado isostático en frío de laboratorio con división eléctrica

- Máquina automática CIP de prensado isostático en frío para laboratorio

- Manual de prensado isostático en frío CIP máquina de pellets de prensa

- Molde de prensa de laboratorio de forma especial para aplicaciones de laboratorio

- Máquina de prensa hidráulica automática de alta temperatura con placas calentadas para laboratorio

La gente también pregunta

- ¿Cuáles son las ventajas técnicas de utilizar una prensa isostática en frío (CIP) para polvos de electrolitos?

- ¿Cuáles son las ventajas del Prensado Isostático en Frío sobre el prensado uniaxial? Logre densidad uniforme y formas complejas

- ¿Cómo se compara el prensado isostático en frío con el moldeo por inyección? Elija el mejor proceso para sus materiales y volumen

- ¿Por qué se utiliza una prensa de laboratorio para el Prensado Isostático en Frío (CIP) de Carbono-13? Lograr objetivos sólidos de alta pureza

- ¿Cuáles son las ventajas de utilizar el método CIP? Lograr densidad uniforme y formas complejas