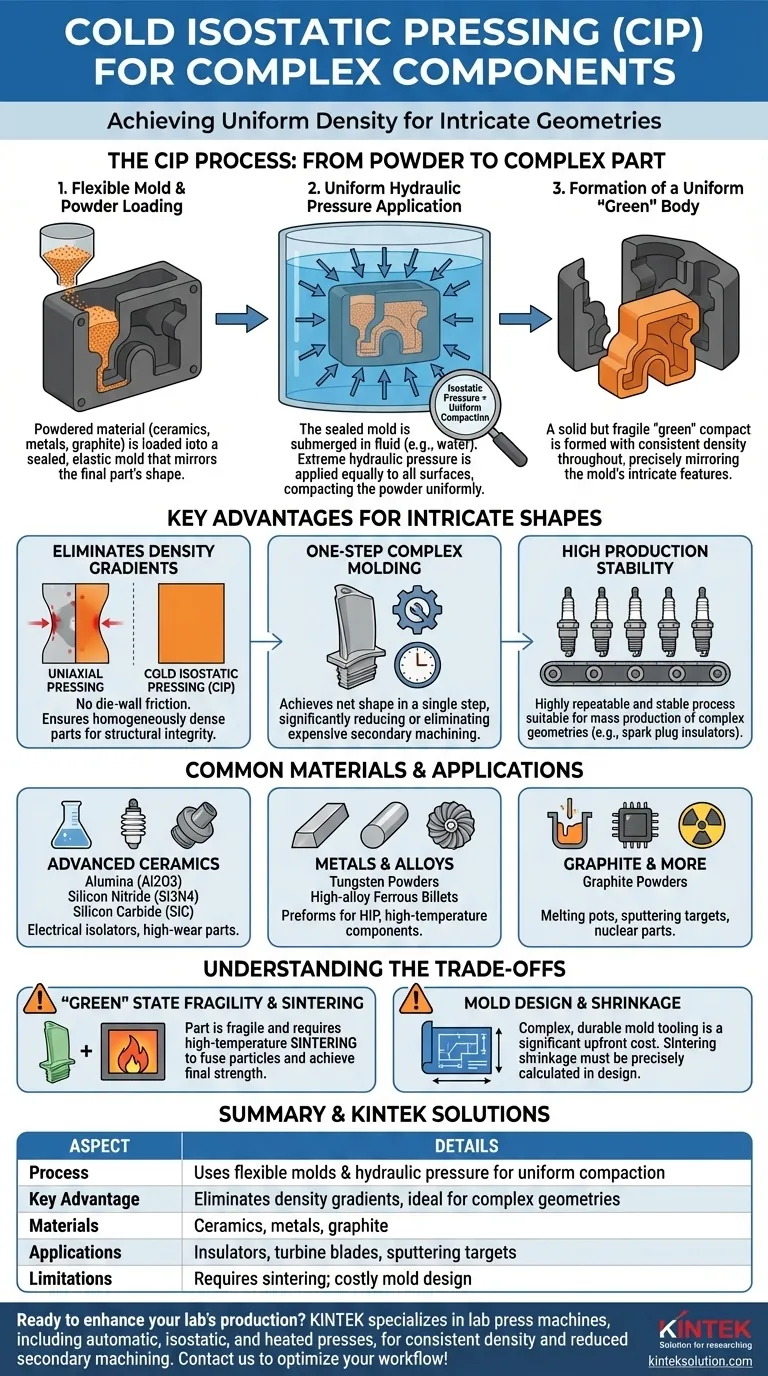

El Prensado Isostático en Frío (CIP) se utiliza para producir componentes complejos colocando un material en polvo en un molde flexible y sellado y sometiéndolo a una presión hidráulica extrema y uniforme desde todas las direcciones. Esta fuerza omnidireccional compacta el polvo de manera uniforme en una pieza "en verde" sólida que refleja con precisión la intrincada geometría del molde, evitando las variaciones de densidad y las tensiones internas comunes en otros métodos de prensado.

El desafío principal en la formación de formas complejas a partir de polvo es lograr una densidad uniforme. El CIP lo resuelve utilizando un líquido para transmitir la presión por igual a cada superficie de un molde flexible, asegurando que el polvo se compacte de manera consistente en su forma final y detallada antes del fortalecimiento posterior.

Cómo el CIP permite geometrías complejas

El prensado isostático en frío es fundamentalmente un proceso de consolidación de polvo. Su capacidad única para manejar formas complejas se deriva directamente de su método de aplicación de presión.

El papel del molde flexible

El proceso comienza cargando el polvo crudo, como cerámica, metal o grafito, en un recipiente o molde elástico y hermético. Este molde es el negativo de la pieza final deseada y puede contener características muy detalladas y complejas.

Aplicación de presión hidráulica uniforme

Luego, el molde sellado se sumerge en un fluido, típicamente agua, dentro de un recipiente de alta presión. La presión en la cámara aumenta, y debido a que la presión se transmite a través de un líquido, se aplica isostáticamente, es decir, de manera igual y simultánea en todas las superficies del molde.

El resultado: un cuerpo "verde" uniforme

Esta presión uniforme colapsa el molde y compacta el polvo en su interior. El resultado es una pieza sólida pero frágil, conocida como compacto "en verde". Debido a que la presión se aplicó de manera uniforme, la densidad es consistente en toda la pieza, incluso en esquinas afiladas o secciones delgadas, lo cual es fundamental para la integridad estructural.

Ventajas clave para piezas intrincadas

El método isostático proporciona ventajas distintas sobre el prensado uniaxial tradicional (de arriba hacia abajo), especialmente para componentes no simétricos.

Eliminación de gradientes de densidad

En el prensado uniaxial, la fricción entre el polvo y las paredes rígidas de la matriz evita la compactación uniforme, lo que provoca puntos débiles. La presión integral del CIP elimina esta fricción de las paredes de la matriz, lo que garantiza una pieza homogéneamente densa, lo cual es vital para el rendimiento de componentes como aislantes cerámicos o palas de turbina.

Moldeado complejo en un solo paso

Con un diseño de molde adecuado, el CIP puede lograr la forma neta de un componente complejo en un solo paso de prensado. Esto reduce o elimina la necesidad de un mecanizado secundario costoso y que requiere mucho tiempo, lo que reduce los costos generales de producción.

Alta estabilidad de producción

El proceso es altamente repetible y estable, lo que lo hace adecuado para la producción en masa de piezas con geometrías complejas. La fabricación de aisladores de bujías de alúmina es un ejemplo clásico de la eficiencia del CIP en la producción de alto volumen.

Materiales y aplicaciones comunes

El CIP no se limita a un tipo de material y se utiliza en numerosas industrias de alto rendimiento.

Polvos cerámicos avanzados

La tecnología es excepcionalmente adecuada para cerámicas, incluyendo alúmina (Al2O3), nitruro de silicio (Si3N4) y carburo de silicio (SiC). Las aplicaciones van desde grandes aisladores eléctricos hasta componentes para entornos de alto desgaste.

Metales y otros materiales

El CIP también se utiliza para formar formas a partir de polvos de tungsteno y para crear preformas a partir de lingotes ferrosos de alta aleación que luego se someterán a Prensado Isostático en Caliente (HIP). Los polvos de grafito se prensan en crisoles y otros componentes de alta temperatura.

Expansión del uso industrial

La aplicación del CIP está creciendo. Se utiliza para prensar objetivos de pulverización catódica para electrónica, crear piezas para la industria nuclear e incluso consolidar materiales en los sectores farmacéutico y químico.

Comprender las compensaciones

Aunque potente, el CIP es un paso en un proceso de fabricación más grande, y es importante comprender su contexto y limitaciones.

El estado "verde" es frágil

Una pieza que sale de una prensa CIP no está terminada. Este compacto "verde" tiene la consistencia de la tiza y debe someterse a un proceso posterior de alta temperatura llamado sinterización para fusionar las partículas y lograr su dureza y resistencia finales.

Diseño de herramientas y moldes

El molde flexible es la clave del éxito del proceso. El diseño y la fabricación de estas herramientas pueden ser complejos y representan un costo inicial significativo, especialmente para piezas muy intrincadas y de bajo volumen. El material del molde debe ser lo suficientemente duradero para soportar muchos ciclos, pero lo suficientemente flexible para transmitir la presión de manera uniforme.

Gestión de la contracción dimensional

El paso final de sinterización hace que la pieza se contraiga. Esta contracción debe calcularse con precisión y tenerse en cuenta en el diseño inicial del molde para lograr las dimensiones finales deseadas. Para componentes que requieren tolerancias extremadamente ajustadas, es posible que aún sea necesario un esmerilado o mecanizado final.

¿Es el CIP adecuado para su componente?

Tomar la decisión correcta depende completamente de su material, la complejidad de su pieza y sus objetivos de producción.

- Si su objetivo principal es producir piezas cerámicas o refractarias intrincadas a escala: El CIP es una excelente opción para crear cuerpos verdes uniformemente densos que minimizan la necesidad de un costoso mecanizado secundario.

- Si su objetivo principal es crear una preforma para sinterización o Prensado Isostático en Caliente (HIP): El CIP es un método estándar y altamente efectivo para producir un lingote inicial homogéneo requerido para estos procesos secundarios.

- Si su objetivo principal es lograr la forma neta final con extrema precisión: El CIP es un buen punto de partida, pero debe tener en cuenta la contracción por sinterización en el diseño de su molde y es posible que deba presupuestar el mecanizado de acabado final.

Al aprovechar el poder de la presión hidráulica uniforme, el CIP proporciona un camino confiable y eficiente para la fabricación de componentes complejos y de alto rendimiento a partir de materiales en polvo.

Tabla resumen:

| Aspecto | Detalles |

|---|---|

| Proceso | Utiliza moldes flexibles y presión hidráulica para la compactación uniforme de polvos |

| Ventaja clave | Elimina los gradientes de densidad, ideal para geometrías complejas |

| Materiales comunes | Cerámicas (ej., alúmina), metales (ej., tungsteno), grafito |

| Aplicaciones | Aisladores de bujías, palas de turbina, objetivos de pulverización catódica, piezas nucleares |

| Limitaciones | Requiere posprocesamiento de sinterización; el diseño del molde puede ser costoso |

¿Listo para mejorar la producción de componentes complejos de su laboratorio con un prensado preciso y uniforme? KINTEK se especializa en máquinas de prensa de laboratorio, incluidas prensas de laboratorio automáticas, prensas isostáticas y prensas de laboratorio calentadas, diseñadas para satisfacer las necesidades de los laboratorios que trabajan con cerámicas, metales y otros materiales en polvo. Nuestras soluciones le ayudan a lograr una densidad constante y reducir el mecanizado secundario, ahorrando tiempo y costos. Contáctenos hoy para analizar cómo nuestro equipo puede optimizar su flujo de trabajo y ofrecer resultados de alto rendimiento.

Guía Visual

Productos relacionados

- Máquina CIP de prensado isostático en frío de laboratorio con división eléctrica

- Máquina automática CIP de prensado isostático en frío para laboratorio

- Manual de prensado isostático en frío CIP máquina de pellets de prensa

- Prensa hidráulica de laboratorio Prensa para pellets de laboratorio Prensa para pilas de botón

- Prensa hidráulica de laboratorio 2T Prensa de pellets de laboratorio para KBR FTIR

La gente también pregunta

- ¿Qué industrias se benefician del Prensado Isostático en Frío (CIP)? Logre una Integridad Superior en los Componentes

- ¿Cuáles son las ventajas de utilizar el método CIP? Lograr densidad uniforme y formas complejas

- ¿Cómo funciona el proceso de bolsa seca en el prensado isostático en frío? Acelere su compactación de polvo de alto volumen

- ¿Cuáles son las ventajas del Prensado Isostático en Frío sobre el prensado uniaxial? Logre densidad uniforme y formas complejas

- ¿Cuáles son las ventajas técnicas de utilizar una prensa isostática en frío (CIP) para polvos de electrolitos?