En esencia El prensado isostático en caliente (HIP) se utiliza principalmente en industrias de alto riesgo en las que el fallo de los componentes no es una opción.Sus principales aplicaciones se encuentran en los sectores aeroespacial, médico, del petróleo y el gas, energético y de la automoción de alto rendimiento. .Estos sectores confían en el prensado isostático en caliente para fabricar piezas como álabes de turbinas de motores a reacción, implantes médicos y componentes duraderos para entornos extremos, garantizando que posean la mayor densidad y resistencia posibles.

El verdadero valor del prensado isostático en caliente no reside sólo en los sectores a los que sirve, sino en el problema fundamental que resuelve: la eliminación de los defectos internos microscópicos que comprometen el rendimiento y la fiabilidad de componentes críticos sometidos a grandes esfuerzos.

¿Qué problema resuelve el prensado isostático en caliente?

El prensado isostático en caliente no es sólo un paso más en la fabricación; es un proceso transformador que mejora fundamentalmente un material desde dentro hacia fuera.Trata defectos que son invisibles a simple vista pero que pueden provocar fallos catastróficos bajo tensión.

Eliminación de defectos internos críticos

La mayoría de los métodos de fabricación, desde la fundición tradicional hasta la fabricación aditiva moderna (impresión 3D), pueden dejar pequeños huecos o poros internos.En condiciones de gran tensión o fatiga, estos poros se convierten en puntos de iniciación de grietas.

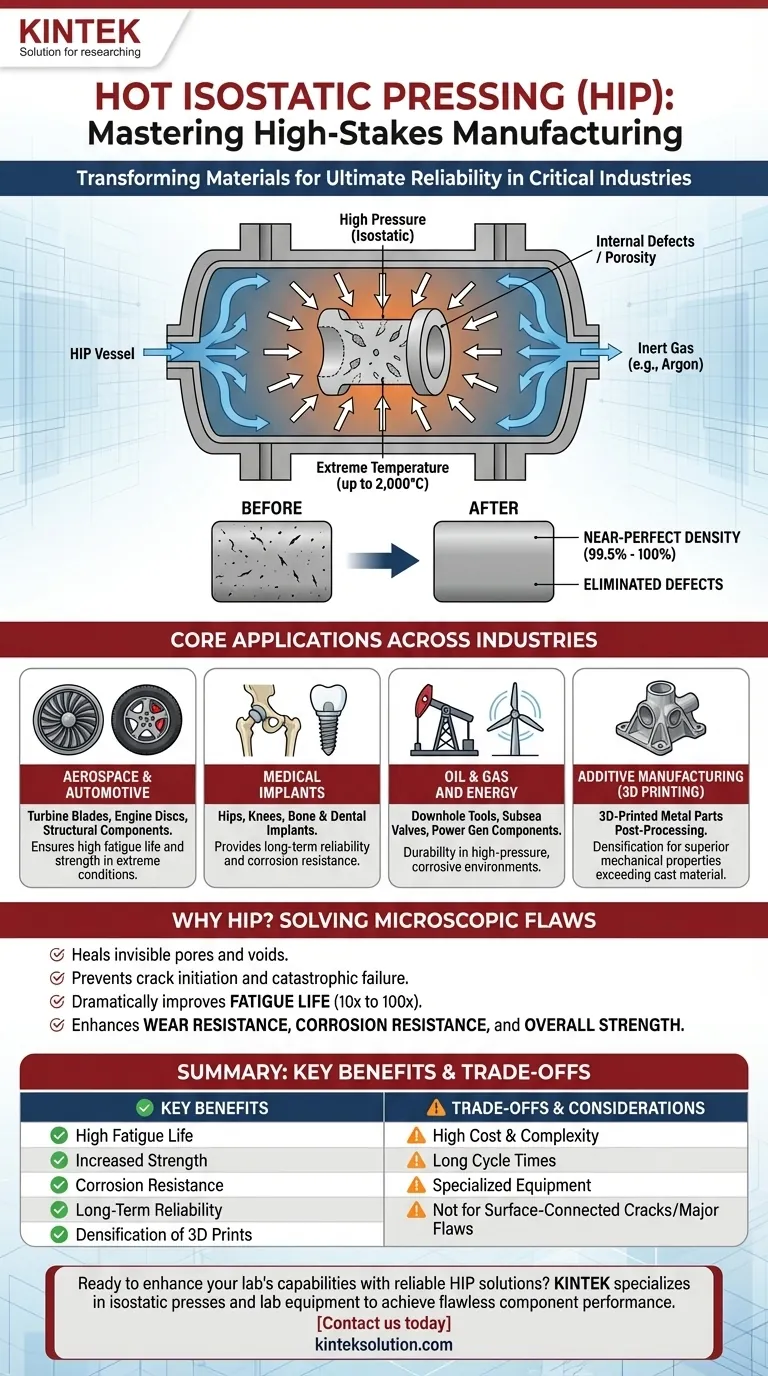

El HIP coloca un componente en un recipiente de alta presión, lo calienta a temperaturas extremas (hasta 2.000 °C) y aplica una presión isostática uniforme con un gas inerte como el argón.Esta inmensa presión comprime eficazmente el material desde todas las direcciones, colapsando y soldando los huecos internos.

Densidad casi perfecta

El principal resultado de la eliminación de la porosidad es un aumento espectacular de la densidad del material.Un componente tratado con HIP puede alcanzar una densidad del del 99,5% al 100% de su máximo teórico .

Esta densidad casi perfecta es la base de unas propiedades mecánicas superiores, ya que no hay puntos débiles internos que comprometan la integridad del material.

Propiedades superiores de los materiales

Al crear una microestructura totalmente densa y uniforme, el HIP proporciona mejoras de rendimiento cuantificables que son inalcanzables con otros métodos.

El beneficio más significativo es una mejora espectacular de vida a la fatiga a menudo entre 10 y 100 veces.Esto es crucial para componentes sometidos a millones de ciclos de tensión.También mejora la resistencia al desgaste, la resistencia a la corrosión y la resistencia mecánica general en todas las direcciones.

Aplicaciones básicas en todos los sectores

La capacidad única del HIP para ofrecer la máxima fiabilidad explica su adopción en sectores en los que el rendimiento es primordial.

Aeroespacial y automoción

En el sector aeroespacial, el HIP es esencial para producir piezas de misión crítica como como álabes de turbina, discos de motor y componentes estructurales. .El fallo de una pieza de este tipo en vuelo sería catastrófico.HIP garantiza que estas piezas puedan soportar temperaturas extremas y fuerzas de rotación sin fallar.

Implantes médicos

Para dispositivos médicos como articulaciones artificiales de cadera y rodilla La fiabilidad a largo plazo dentro del cuerpo humano no es negociable.El HIP se utiliza para densificar implantes de titanio y cromo-cobalto fundidos o impresos en 3D, eliminando la porosidad que podría provocar fracturas por fatiga durante años de uso.

Petróleo, gas y energía

Componentes utilizados en perforación de pozos, válvulas submarinas y turbinas de generación de energía operan en entornos altamente corrosivos y de alta presión.El HIP se utiliza para producir piezas duraderas y resistentes a la corrosión que puedan soportar estas condiciones extremas sin fallos prematuros.También se utiliza para mejorar el rendimiento y la seguridad de los materiales de pilas de combustible y baterías.

Fabricación aditiva (impresión 3D)

El HIP es un paso crítico del postprocesado para muchas piezas metálicas impresas en 3D .El proceso aditivo puede introducir porosidad interna, y el HIP es el método definitivo para densificar estos componentes y conseguir propiedades comparables o superiores a las de los materiales forjados tradicionales.

Comprender las compensaciones

Aunque potente, el HIP es un proceso especializado con consideraciones específicas.No es una solución universal para todos los retos de fabricación.

Coste y complejidad

El HIP es un proceso costoso basado en lotes.El equipo es muy especializado y los costes operativos son significativos.Esto hace que sea más adecuado para componentes de alto valor en los que el coste del fallo supera con creces el coste del tratamiento.

Ciclos largos

El proceso de calentamiento, presurización (remojo) y enfriamiento de un lote de piezas puede durar muchas horas.Este tiempo de ciclo puede ser un cuello de botella en un flujo de trabajo de producción y debe planificarse en consecuencia.

No es una panacea para defectos importantes

El HIP está diseñado para curar porosidades internas microscópicas.No puede corregir defectos a gran escala, como grietas conectadas a la superficie, vacíos importantes debidos a una fundición deficiente o inclusiones de material extraño.La pieza inicial debe estar fabricada con alta calidad para que el HIP sea eficaz.

Cuándo considerar el HIP para su aplicación

La decisión de especificar HIP requiere sopesar sus grandes ventajas frente a su coste y complejidad.

- Si su principal objetivo es la fiabilidad final: HIP es la norma para componentes de misión crítica en los que un fallo tendría graves consecuencias financieras o de seguridad.

- Si su objetivo principal es maximizar el rendimiento de los materiales: Utilice HIP para liberar todo el potencial de los materiales avanzados, mejorando drásticamente la vida a fatiga, la ductilidad y la resistencia al impacto.

- Si su objetivo principal es cualificar piezas metálicas impresas en 3D para funciones exigentes: El prensado isostático en caliente es un paso necesario para densificar los componentes impresos y garantizar que sus propiedades son adecuadas para aplicaciones de alto esfuerzo.

En definitiva, el prensado isostático en caliente es el proceso definitivo para transformar materiales de alto rendimiento en componentes impecablemente fiables.

Tabla resumen:

| Industria | Aplicaciones clave | Beneficios clave |

|---|---|---|

| Aeroespacial | Álabes de turbina, discos de motor | Alta resistencia a la fatiga y a condiciones extremas |

| Medicina | Implantes (caderas, rodillas) | Fiabilidad a largo plazo, resistencia a la corrosión |

| Petróleo y gas | Perforación en fondo de pozo, válvulas | Durabilidad en entornos corrosivos y de alta presión |

| Automoción | Piezas de alto rendimiento | Propiedades mecánicas mejoradas, resistencia al desgaste |

| Fabricación aditiva | Piezas metálicas impresas en 3D | Densificación para propiedades superiores |

¿Está preparado para mejorar las capacidades de su laboratorio con soluciones HIP fiables? KINTEK está especializada en prensas de laboratorio, incluidas prensas isostáticas, para ayudarle a conseguir un rendimiento impecable de los componentes en sectores como el aeroespacial, el médico y el de automoción. Póngase en contacto con nosotros para saber cómo nuestros equipos pueden eliminar defectos y aumentar la fiabilidad de los materiales para sus aplicaciones críticas.

Guía Visual

Productos relacionados

- Prensa isostática caliente para la investigación de baterías de estado sólido Prensa isostática caliente

- Máquina de prensa hidráulica automática de alta temperatura con placas calentadas para laboratorio

- Prensas hidráulicas manuales de laboratorio con placas calientes

- Prensas hidráulicas automáticas con placas calefactadas para laboratorio

- Prensa hidráulica calentada automática dividida con placas calentadas

La gente también pregunta

- ¿Cómo densifica el sistema de calentamiento interno de una Prensa Isostática Caliente (WIP) el pentaceno? Optimizar la Estabilidad del Material

- ¿Cuál es la temperatura de trabajo típica para el prensado isostático en caliente? Optimice la densificación de sus materiales

- ¿Cómo optimizan los sistemas de control de alta precisión de calentamiento y presión el WIP? Mejora la densidad e integridad del material

- ¿Cuál es el mecanismo de una Prensa Isostática en Caliente (WIP) sobre el queso? Domina la Pasteurización en Frío para una Seguridad Superior

- ¿Cuál es el papel clave de una Prensa Isostática en Caliente en la preparación de celdas de estado sólido a base de sulfuro? Eliminar Vacíos y Maximizar el Rendimiento