Diagnosticar una prensa de peletizar requiere comprender que la mayoría de los fallos son síntomas de un desequilibrio más profundo. Los problemas más comunes son la calidad inconsistente del pellet, la baja producción y las obstrucciones de la máquina. Estos problemas suelen derivarse de una preparación inadecuada del material, ajustes operativos incorrectos o el desgaste de componentes críticos como la matriz y los rodillos.

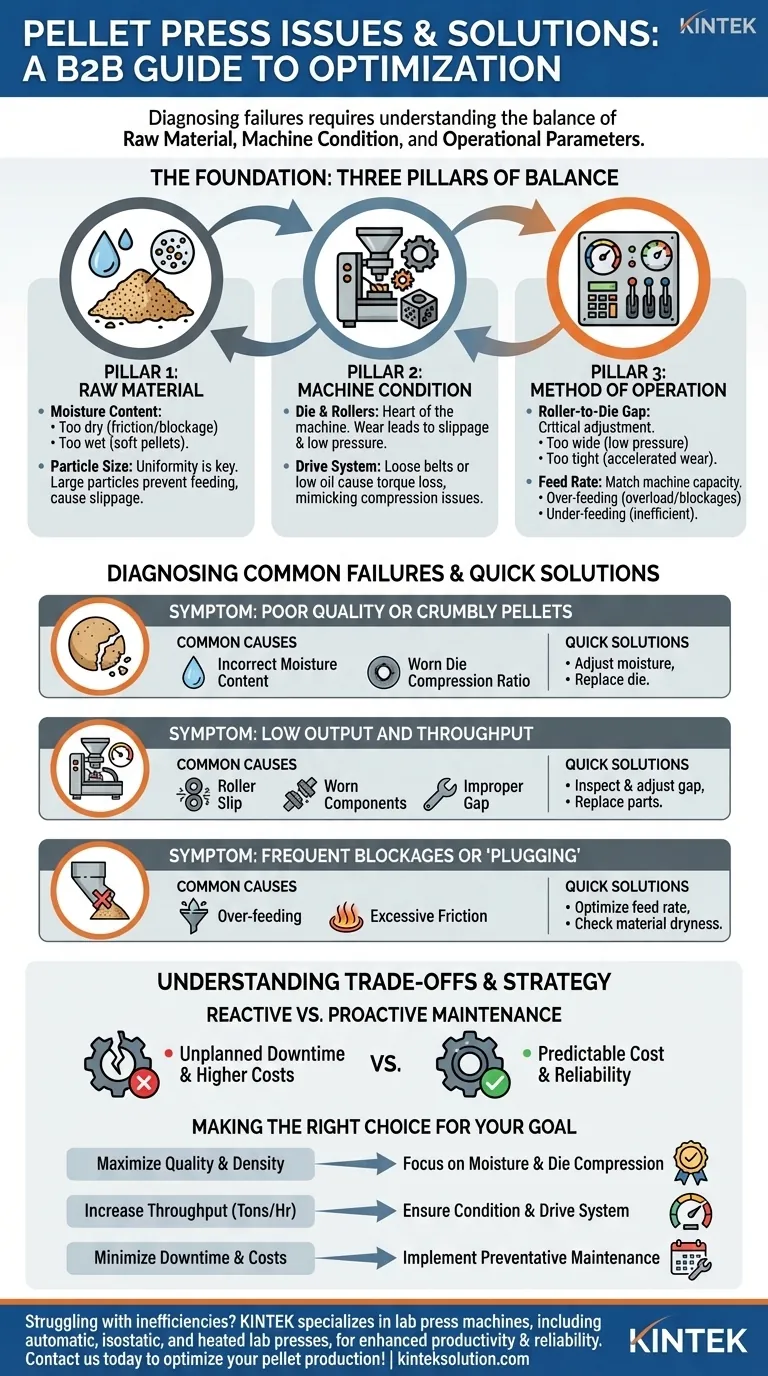

La mayoría de los problemas de las prensas de peletizar no son fallos aislados, sino señales de un desequilibrio entre tres elementos centrales: la materia prima, la condición mecánica de la máquina y sus parámetros operativos. La resolución eficaz de problemas implica evaluar sistemáticamente las tres áreas, no solo tratar el síntoma inmediato.

La base: Material, Máquina y Método

Casi todos los problemas que encontrará con una prensa de peletizar se pueden atribuir a uno de estos tres pilares. Comprender este marco es el primer paso para pasar de la reparación reactiva al control proactivo.

Pilar 1: La Materia Prima

La calidad de su insumo dicta directamente la calidad de su producto final. El material inconsistente es la principal causa de problemas de producción.

Concéntrese en el contenido de humedad. El material demasiado seco crea una fricción excesiva, lo que provoca obstrucciones y desgaste prematuro de la matriz. El material demasiado húmedo no se puede comprimir correctamente, lo que da como resultado pellets blandos e inestables.

Además, asegúrese de que el tamaño de partícula sea uniforme. Las partículas grandes o irregulares pueden crear puentes sobre los orificios de la matriz, impidiendo la alimentación adecuada y provocando el deslizamiento de los rodillos, lo que reduce drásticamente la producción.

Pilar 2: Condición de la Máquina

Una prensa de peletizar es un entorno de alto estrés. El desgaste no es una posibilidad; es una inevitabilidad que debe gestionarse.

La matriz y los rodillos son el corazón de la máquina y las principales piezas de desgaste. A medida que se desgastan, su capacidad para agarrar y forzar el material a través de los orificios de la matriz disminuye, causando deslizamiento y una caída de la presión.

El sistema de transmisión, ya sea una caja de engranajes o una transmisión por correa, debe transferir toda la potencia del motor. Las correas sueltas o el bajo nivel de aceite de los engranajes pueden provocar una pérdida de par de rotación, imitando los síntomas de una compresión insuficiente incluso si la matriz está en buenas condiciones.

Pilar 3: Método de Funcionamiento

Este pilar cubre los ajustes y parámetros que usted controla durante una tirada de producción.

La holgura entre el rodillo y la matriz es un ajuste crítico. Una holgura demasiado grande evita que los rodillos generen suficiente presión para extruir los pellets. Una holgura demasiado ajustada provoca contacto metal con metal, acelerando el desgaste y arriesgando daños catastróficos a la matriz y los rodamientos de los rodillos.

Su tasa de alimentación debe coincidir con lo que la máquina puede procesar. La sobrealimentación es una causa principal de sobrecarga del motor y obstrucciones de la matriz. La subalimentación deja la matriz sin material, lo que provoca un funcionamiento ineficiente y pellets de mala calidad.

Diagnóstico de Fallos Comunes

Teniendo en cuenta los tres pilares, ahora podemos diagnosticar problemas específicos de una manera más sistemática.

Síntoma: Pellets de Mala Calidad o Desmenuzables

Esto es fundamentalmente un problema de compactación. Primero, verifique el contenido de humedad de su materia prima; es el culpable más probable.

Si la humedad es correcta, evalúe la relación de compresión de la matriz. Una matriz "cansada" o desgastada tiene orificios agrandados, lo que reduce la compresión y produce pellets más blandos. Es posible que sea necesario reemplazar la matriz.

Síntoma: Baja Producción y Rendimiento

Esto indica que el material no se está forzando eficientemente a través de la matriz. Comience inspeccionando el deslizamiento del rodillo. Una superficie brillante y pulida en la cara de la matriz es una clara señal de que los rodillos se están deslizando en lugar de agarrarse.

Este deslizamiento es causado por carcasas de rodillos desgastadas y una cara de matriz desgastada, o una holgura de rodillos incorrecta. También puede ser causado por materia prima demasiado seca o mal molida.

Síntoma: Obstrucciones Frecuentes o "Tapado"

Se produce una obstrucción cuando la fuerza necesaria para extruir el material excede la fuerza que la máquina puede generar. El primer sospechoso es siempre una tasa de alimentación incorrecta: simplemente está alimentando demasiado, demasiado rápido.

Si la tasa de alimentación es correcta, el problema probablemente sea el exceso de fricción dentro de los orificios de la matriz. Esto es típicamente causado por materia prima demasiado seca o una matriz que ha llegado al final de su vida útil, donde los orificios han perdido su entrada lisa y cónica.

Comprensión de las Compensaciones

El funcionamiento eficaz es un equilibrio entre rendimiento y coste. Apresurarse a buscar una solución sin comprender sus implicaciones puede ser contraproducente.

Soluciones Reactivas frente a Mantenimiento Proactivo

Esperar a que una pieza falle —un enfoque reactivo— garantiza tiempos de inactividad no planificados. Esto siempre es más caro que el tiempo de inactividad planificado debido a la pérdida de producción y el posible daño en cascada.

Un programa de mantenimiento proactivo, que incluye lubricación e inspección periódica de la matriz, los rodillos y las correas de transmisión, convierte el mantenimiento en un coste operativo predecible en lugar de una emergencia.

Cuándo Reemplazar frente a Remanufacturar una Matriz

Una matriz nueva es un gasto importante. Si bien las matrices desgastadas son una fuente principal de problemas, algunas se pueden remanufacturar.

Si los orificios de la matriz están simplemente "esmaltados" pero dentro de las especificaciones, un simple procedimiento de rodaje con una mezcla abrasiva puede restaurar el agarre. Si la cara de la matriz está desgastada, a veces se puede mecanizar para obtener una superficie nueva, pero esto solo se puede hacer un número limitado de veces antes de que se vea comprometida la integridad estructural de la matriz.

Tomar la Decisión Correcta para su Objetivo

Su prioridad de solución de problemas debe alinearse con su objetivo operativo principal.

- Si su enfoque principal es maximizar la calidad y densidad del pellet: Concéntrese meticulosamente en el contenido de humedad de la materia prima y asegúrese de que la relación de compresión de la matriz sea correcta para su material.

- Si su enfoque principal es aumentar el rendimiento (toneladas por hora): Confirme que su matriz y rodillos están en excelentes condiciones y que el sistema de transmisión está entregando toda la potencia sin ningún deslizamiento.

- Si su enfoque principal es minimizar el tiempo de inactividad y los costes operativos: Implemente un estricto programa de mantenimiento preventivo para verificar las piezas de desgaste, gestionar un stock de repuestos y registrar los datos de rendimiento.

Un enfoque sistemático transforma la resolución de problemas de una tarea reactiva a una ventaja estratégica para su operación.

Tabla Resumen:

| Síntoma | Causas Comunes | Soluciones Rápidas |

|---|---|---|

| Pellets de Mala Calidad o Desmenuzables | Contenido de humedad incorrecto, matriz desgastada | Ajustar la humedad, reemplazar la matriz |

| Baja Producción y Rendimiento | Deslizamiento del rodillo, componentes desgastados, holgura inadecuada | Inspeccionar y ajustar la holgura, reemplazar piezas |

| Obstrucciones Frecuentes | Sobrealimentación, fricción excesiva | Optimizar la tasa de alimentación, comprobar la sequedad del material |

¿Tiene problemas con la ineficiencia de su prensa de peletizar? KINTEK se especializa en máquinas de prensa de laboratorio, incluidas prensas de laboratorio automáticas, prensas isostáticas y prensas de laboratorio calentadas, diseñadas para mejorar la productividad y la fiabilidad de su laboratorio. Nuestras soluciones le ayudan a lograr una calidad de pellet consistente, un mayor rendimiento y un menor tiempo de inactividad. Contáctenos hoy para analizar cómo podemos optimizar su producción de pellets y satisfacer sus necesidades específicas.

Guía Visual

Productos relacionados

- Prensa hidráulica de pellets de laboratorio para XRF KBR Prensa de laboratorio FTIR

- Automática de laboratorio de prensa hidráulica de pellets de laboratorio de prensa de la máquina

- Prensa de pellets de laboratorio hidráulica dividida eléctrica

- Prensa hidráulica de laboratorio 2T Prensa de pellets de laboratorio para KBR FTIR

- Prensa hidráulica de laboratorio Máquina de prensa de pellets para guantera

La gente también pregunta

- ¿Cuál es la función fundamental de una prensa hidráulica de laboratorio en la fabricación de pellets de electrolito Li1+xAlxGe2−x(PO4)3 (LAGP) para baterías de estado sólido? Transformar el polvo en electrolitos de alto rendimiento

- ¿Cómo se utilizan las prensas hidráulicas de laboratorio para muestras de semillas de Xanthoceras sorbifolium? Optimizar la preparación de muestras

- ¿Cómo se utiliza una prensa hidráulica de laboratorio para la cristalización de polímeros fundidos? Logre una estandarización de muestras impecable

- ¿Por qué se requiere una prensa hidráulica de laboratorio para los gránulos de suelo en XRF? Garantice la precisión analítica y la coherencia de los datos

- ¿Qué papel juega una prensa hidráulica de laboratorio en la preparación de polvo de carbonato? Optimice el análisis de su muestra