En esencia, el prensado isostático es un método de compactación de polvo que ofrece una uniformidad de densidad sin igual y la capacidad de formar formas altamente complejas. Sus principales ventajas son el logro de una resistencia e integridad superiores del material. Sin embargo, estos beneficios tienen el costo de velocidades de producción más bajas y un control menos preciso sobre las dimensiones de la superficie en comparación con otros métodos.

La compensación fundamental del prensado isostático es elegir una integridad superior del material sobre la velocidad de fabricación. Sobresale donde el rendimiento de la pieza y la complejidad geométrica no son negociables, pero a menudo es menos económico para componentes simples de alto volumen.

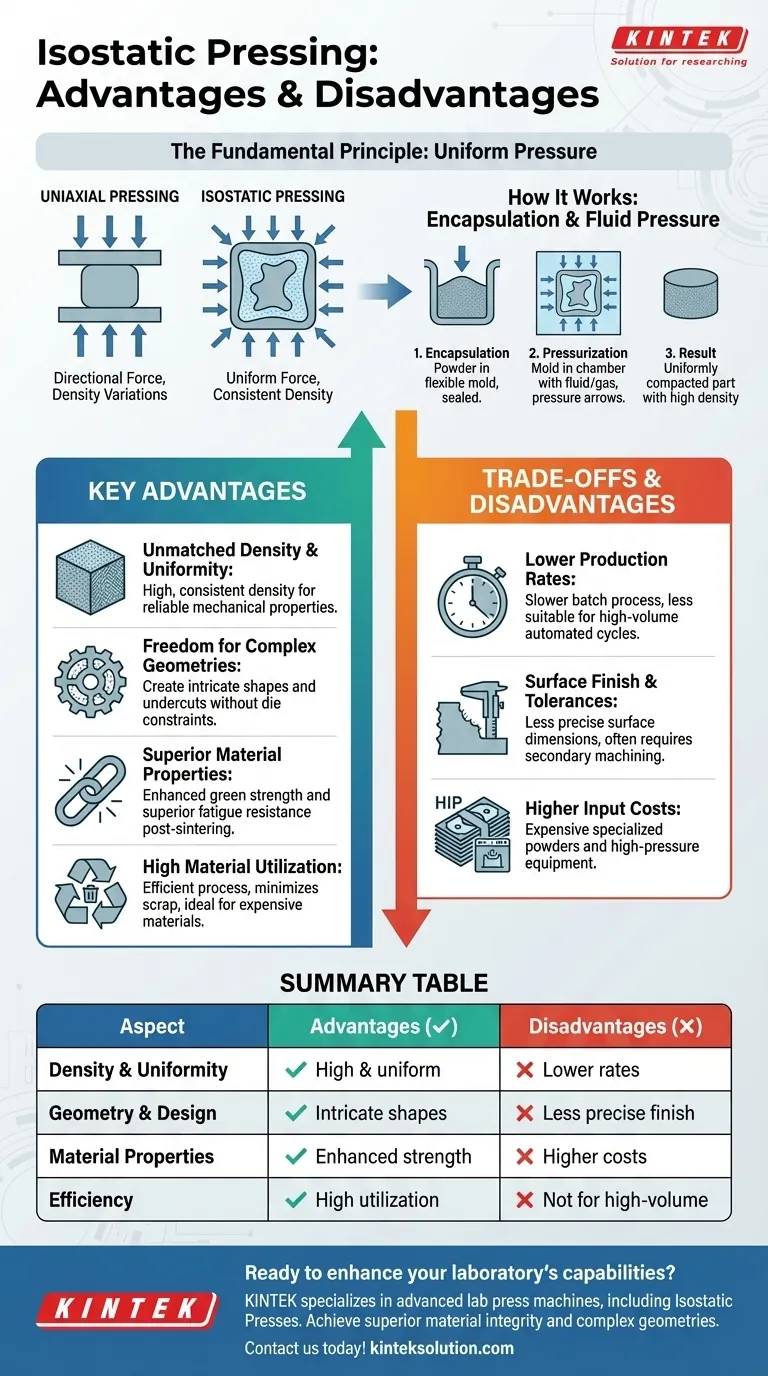

El Principio Fundamental: Presión Uniforme

El poder del prensado isostático proviene de su enfoque único para aplicar fuerza. A diferencia de los métodos tradicionales que prensan el material desde una o dos direcciones, el prensado isostático utiliza un fluido para ejercer presión igual en todas las superficies simultáneamente.

Cómo Funciona: Encapsulación y Presión del Fluido

El material en polvo se sella primero en un molde o membrana flexible y hermético. Este paquete sellado se sumerge luego en una cámara de presión llena de un fluido, típicamente aceite o agua para el prensado en frío, o un gas inerte como el argón para el prensado en caliente.

Cuando se presuriza la cámara, el fluido transmite la fuerza de manera igual e instantánea a cada punto de la superficie del molde. Esto asegura que no haya gradientes de presión ni zonas muertas dentro del polvo.

El Resultado Clave: Densidad Consistente

Esta presión uniforme compacta el polvo de manera consistente en todo el volumen de la pieza. Este proceso reduce o elimina drásticamente los huecos internos, las grietas y las variaciones de densidad que a menudo afectan a los componentes fabricados con prensado unidireccional.

Ventajas Clave del Prensado Isostático

El principio único del prensado isostático ofrece varias ventajas críticas de fabricación que son difíciles de lograr con otras técnicas.

Densidad y Uniformidad Inigualables

El beneficio más significativo es la creación de piezas con alta y notablemente uniforme densidad. Esta uniformidad es la base para propiedades mecánicas predecibles y confiables, lo que la hace ideal para aplicaciones de alto rendimiento.

Libertad para Crear Geometrías Complejas

Debido a que la presión se aplica desde todos los lados, el prensado isostático puede producir piezas con formas intrincadas, socavados y cavidades internas complejas. Libera a los diseñadores de las restricciones geométricas impuestas por los troqueles rígidos utilizados en el prensado uniaxial.

Propiedades Superiores del Material

La compactación uniforme resulta en una alta resistencia en verde (la resistencia de la pieza antes del calentamiento final o sinterizado), lo que hace que las piezas sean más fáciles de manipular y menos propensas a dañarse durante la fabricación. El producto sinterizado final exhibe propiedades mecánicas mejoradas, como resistencia y resistencia a la fatiga.

Alta Utilización del Material

Este método es altamente eficiente, minimizando el desperdicio y haciéndolo económicamente viable para su uso con materiales caros o difíciles de compactar como cerámicas avanzadas, metales refractarios y ciertos compuestos.

Comprensión de las Compensaciones y Desventajas

Ningún proceso está exento de limitaciones. Evaluar objetivamente las desventajas del prensado isostático es crucial para tomar una decisión informada.

Menores Tasas de Producción

El prensado isostático es típicamente un proceso por lotes que implica carga, presurización, despresurización y descarga. Este tiempo de ciclo es significativamente más largo que los ciclos continuos y rápidos de la compactación automática de troqueles, lo que lo hace menos adecuado para la fabricación de alto volumen.

Acabado Superficial y Tolerancias Dimensionales

Aunque excelente para la uniformidad interna, el molde flexible utilizado en el proceso ofrece menos precisión dimensional que un troquel de acero endurecido. Las superficies en contacto con la bolsa flexible pueden tener un menor grado de precisión y a menudo requieren un mecanizado secundario para cumplir con tolerancias estrictas.

Mayores Costos de Entrada

El proceso puede ser costoso. A menudo requiere polvos especializados de flujo libre (como polvos secados por pulverización) para asegurar un llenado adecuado del molde. Además, el equipo de alta presión, especialmente para el Prensado Isostático en Caliente (HIP), representa una inversión de capital significativa.

La Elección Correcta para su Aplicación

La selección del proceso de fabricación correcto depende completamente del objetivo principal de su proyecto. El prensado isostático es una herramienta poderosa pero especializada.

- Si su enfoque principal es el máximo rendimiento y las formas complejas: El prensado isostático es la opción superior, especialmente para componentes críticos en las industrias aeroespacial, médica o de defensa.

- Si su enfoque principal es la producción de alto volumen de piezas simples: La compactación uniaxial tradicional con troquel casi siempre será más rentable y rápida.

- Si su enfoque principal es eliminar toda la porosidad en una pieza preformada o fundida: El prensado isostático en caliente (HIP) es un paso secundario esencial para lograr la densidad teórica completa y curar los defectos internos.

En última instancia, elegir el prensado isostático es una decisión estratégica para priorizar la integridad absoluta y el rendimiento del componente final sobre la economía de la producción en masa.

Tabla Resumen:

| Aspecto | Ventajas | Desventajas |

|---|---|---|

| Densidad y Uniformidad | Alta y uniforme densidad para propiedades mecánicas confiables | Menores tasas de producción debido al procesamiento por lotes |

| Geometría y Diseño | Capaz de formas intrincadas y cavidades internas complejas | Menos precisión en el acabado superficial y las tolerancias dimensionales |

| Propiedades del Material | Mayor resistencia en verde y propiedades mecánicas superiores después del sinterizado | Mayores costos de entrada para polvos y equipos especializados |

| Eficiencia | Alta utilización del material, mínimo desperdicio | No es económico para piezas simples de alto volumen |

¿Listo para mejorar las capacidades de su laboratorio con el prensado isostático? KINTEK se especializa en máquinas de prensa de laboratorio avanzadas, incluyendo prensas de laboratorio automáticas, prensas isostáticas y prensas de laboratorio calentadas, diseñadas para satisfacer las exigentes necesidades de los laboratorios en industrias como la aeroespacial, médica y de defensa. Al asociarse con nosotros, logrará una integridad superior del material, geometrías de piezas complejas y una mayor eficiencia en sus procesos. No comprometa el rendimiento: contáctenos hoy para discutir cómo nuestras soluciones pueden beneficiar sus aplicaciones específicas.

Guía Visual

Productos relacionados

- Máquina CIP de prensado isostático en frío de laboratorio con división eléctrica

- Máquina automática CIP de prensado isostático en frío para laboratorio

- Manual de prensado isostático en frío CIP máquina de pellets de prensa

- Molde de prensa poligonal de laboratorio

- Molde de prensa bidireccional redondo de laboratorio

La gente también pregunta

- ¿Cómo funciona el proceso de bolsa seca en el prensado isostático en frío? Acelere su compactación de polvo de alto volumen

- ¿Qué industrias se benefician del Prensado Isostático en Frío (CIP)? Logre una Integridad Superior en los Componentes

- ¿Cuáles son las ventajas de utilizar el método CIP? Lograr densidad uniforme y formas complejas

- ¿Por qué el proceso de Prensado Isostático en Frío (CIP) es esencial para las baterías Li/Li3PS4-LiI/Li? Lograr Interfaces Perfectas

- ¿Qué factores influyen en la eficiencia del prensado isostático en frío? Optimice el Polvo y el Moldeado para Obtener Mejores Resultados