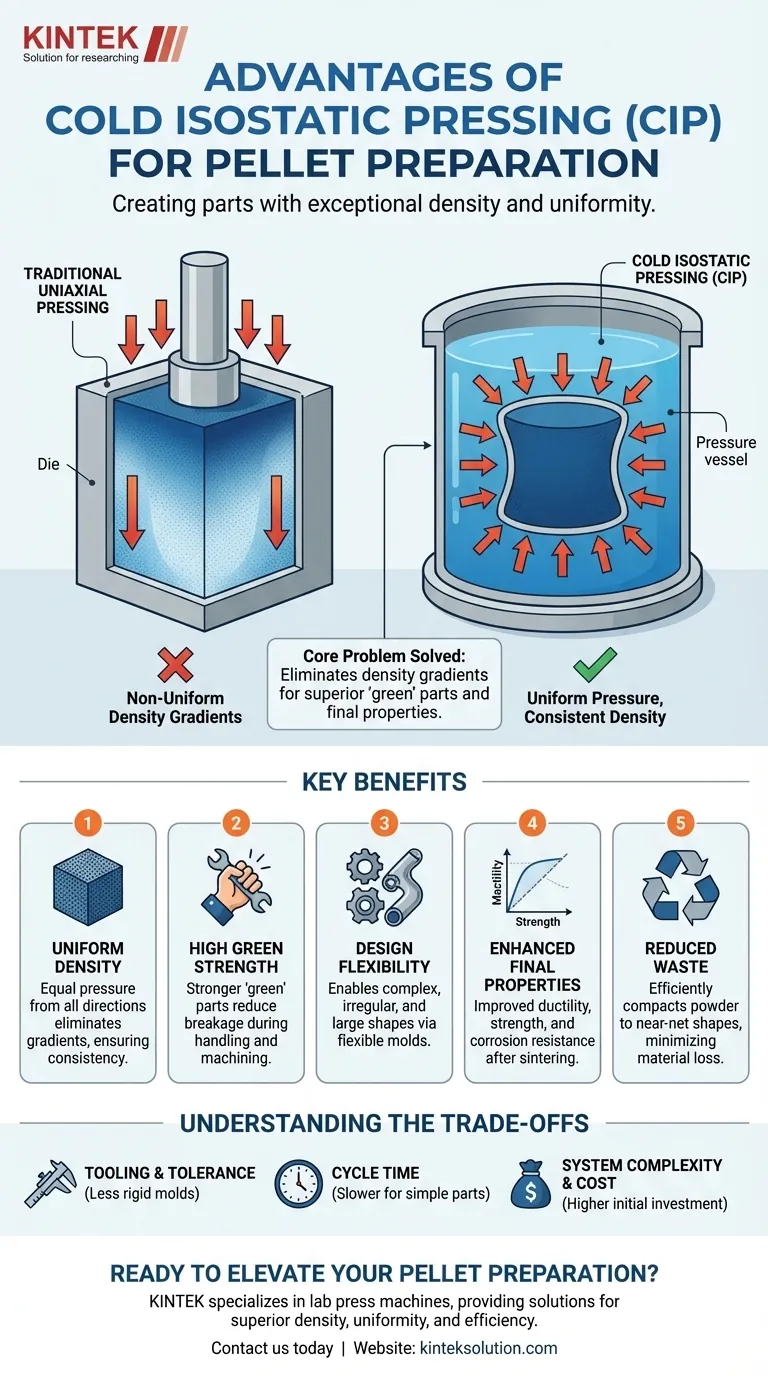

En resumen, la principal ventaja del Prensado Isostático en Frío (CIP) es su capacidad para crear piezas con una densidad y uniformidad excepcionales. Al aplicar presión por igual desde todas las direcciones, el CIP supera las principales limitaciones del prensado uniaxial tradicional, lo que da como resultado una pieza "en verde" de mayor calidad que se sinteriza de manera más predecible y produce propiedades de material finales superiores.

El problema central que resuelve el CIP es la no uniformidad. A diferencia del prensado tradicional que crea gradientes de densidad, el CIP utiliza presión de fluidos para compactar el polvo de manera uniforme, asegurando que cada parte del componente, independientemente de su complejidad, logre una densidad y resistencia consistentes.

Por qué la Presión Uniforme Cambia las Reglas del Juego

El Prensado Isostático en Frío funciona colocando polvo en un molde flexible y sellado, sumergiéndolo en un fluido dentro de un recipiente a presión y presurizando el fluido. Este método cambia fundamentalmente la calidad de la pieza resultante.

Logrando Densidad y Uniformidad Superiores

La característica definitoria del CIP es la aplicación de presión isostática: fuerza igual ejercida sobre todas las superficies simultáneamente.

Esto elimina los gradientes de densidad comunes en el prensado uniaxial (en una sola dirección), donde el material más cercano al punzón es mucho más denso que el material del medio.

Un cuerpo en verde uniformemente denso se contrae de manera predecible y uniforme durante la fase de sinterización posterior, reduciendo drásticamente el riesgo de deformación, agrietamiento o defectos internos.

Obteniendo Alta "Resistencia en Verde"

La resistencia en verde se refiere a la resistencia mecánica de una pieza prensada antes de someterse a la sinterización o endurecimiento final.

Debido a que el CIP compacta el polvo de manera tan efectiva y uniforme, produce piezas en verde que son significativamente más fuertes y menos frágiles que las obtenidas con otros métodos.

Esta alta resistencia en verde es crítica para la fabricación, ya que permite que las piezas se manipulen, mecanizen o muevan entre procesos con un riesgo mucho menor de rotura, lo que en última instancia reduce el desperdicio y los costos de producción.

Mejorando las Propiedades Finales del Material

La uniformidad inicial lograda a través del CIP se traduce directamente en propiedades superiores en el producto terminado.

Una estructura interna consistente conduce a características mecánicas mejoradas y más confiables, como ductilidad, resistencia y resistencia a la corrosión, en toda la pieza.

Desbloqueando la Libertad de Diseño y Producción

El uso de un molde flexible y presión de fluido elimina muchas de las restricciones impuestas por el prensado de troquel rígido, abriendo nuevas posibilidades tanto para el diseño como para la eficiencia de la producción.

Prensado de Formas Complejas e Irregulares

Los troqueles rígidos se limitan a formas simples y extruibles. La herramienta flexible del CIP puede formar geometrías altamente complejas, cóncavas o intrincadas que de otro modo serían imposibles de prensar en un solo paso.

Fabricación de Piezas Grandes y con Alta Relación de Aspecto

El CIP sobresale en la producción de piezas que son muy largas en relación con su diámetro, como varillas o tubos largos. La presión isostática asegura que estas piezas se compacten uniformemente a lo largo de toda su longitud.

El proceso también es altamente escalable, lo que lo convierte en una opción eficiente para producir componentes muy grandes que requerirían prensas mecánicas enormes y costosas.

Mejorando la Eficiencia y Reduciendo el Desperdicio

Al compactar el polvo de manera más eficiente en una forma casi neta, el CIP minimiza el desperdicio de material. Esto es especialmente valioso cuando se trabaja con polvos metálicos o cerámicos costosos.

Los sistemas CIP eléctricos modernos pueden automatizar el proceso, ofreciendo un control preciso de la presión y tiempos de ciclo más rápidos en comparación con los sistemas manuales antiguos, lo que reduce aún más los costos de mano de obra y el potencial de contaminación.

Entendiendo las Compensaciones

Si bien es potente, el CIP no es una solución universal. Su principal desventaja suele ser la velocidad y el costo inicial del equipo en comparación con métodos más simples para la producción de alto volumen.

Herramientas y Tolerancia Dimensional

Los moldes de elastómero flexible utilizados en el CIP son menos rígidos que los troqueles de acero duro de una prensa mecánica. Esto puede resultar en una precisión dimensional ligeramente menor en la pieza "en verde", que luego se corrige durante la sinterización.

Tiempo de Ciclo para Piezas Simples

Para producir millones de piezas muy simples como pequeñas píldoras o bujes, el tiempo de ciclo de una prensa mecánica o hidráulica tradicional suele ser más rápido. El proceso de carga, sellado, presurización y despresurización del CIP puede ser más lento para estas aplicaciones.

Complejidad y Costo del Sistema

Un sistema CIP, que incluye un recipiente de alta presión, bombas y controles, representa una inversión de capital significativa. La decisión de invertir depende completamente de la necesidad de la calidad superior y la libertad geométrica que proporciona.

Tomando la Decisión Correcta para su Aplicación

La selección del método de prensado correcto depende de equilibrar la calidad de la pieza requerida con el volumen de producción y el costo.

- Si su enfoque principal es la máxima calidad del material y la densidad uniforme: El CIP es la opción superior, ya que elimina los defectos internos y las variaciones de densidad comunes en otros métodos.

- Si su enfoque principal es producir formas complejas o piezas grandes: El CIP proporciona la libertad geométrica que las herramientas rígidas no pueden, lo que lo convierte en la tecnología habilitadora para diseños desafiantes.

- Si su enfoque principal es la producción en masa de componentes pequeños y simples donde lo "suficientemente bueno" es suficiente: El prensado uniaxial tradicional es probablemente una solución más rentable y rápida.

En última instancia, elegir el Prensado Isostático en Frío es una inversión en uniformidad, calidad y flexibilidad de diseño.

Tabla Resumen:

| Ventaja | Descripción |

|---|---|

| Densidad Uniforme | Aplica presión igual desde todas las direcciones, eliminando gradientes de densidad para piezas consistentes. |

| Alta Resistencia en Verde | Produce piezas verdes fuertes que reducen la rotura durante la manipulación y el mecanizado. |

| Flexibilidad de Diseño | Permite el prensado de formas complejas, irregulares y grandes con moldes flexibles. |

| Propiedades Finales Mejoradas | Conduce a una ductilidad, resistencia y resistencia a la corrosión mejoradas después de la sinterización. |

| Reducción de Residuos | Compacta el polvo de manera eficiente en formas casi netas, minimizando la pérdida de material. |

¿Listo para elevar la preparación de sus pellets con Prensado Isostático en Frío? KINTEK se especializa en máquinas de prensa de laboratorio, incluyendo prensas de laboratorio automáticas, prensas isostáticas y prensas de laboratorio calentadas, diseñadas para satisfacer las necesidades únicas de los laboratorios. Nuestras soluciones ofrecen una densidad, uniformidad y eficiencia excepcionales, ayudándole a lograr propiedades de material superiores y a reducir los costos de producción. ¡Contáctenos hoy para discutir cómo nuestros sistemas CIP pueden optimizar sus procesos e impulsar la innovación en su laboratorio!

Guía Visual

Productos relacionados

- Máquina CIP de prensado isostático en frío de laboratorio con división eléctrica

- Prensa isostática en frío eléctrica de laboratorio Máquina CIP

- Máquina automática CIP de prensado isostático en frío para laboratorio

- Manual de prensado isostático en frío CIP máquina de pellets de prensa

- Automática de laboratorio de prensa hidráulica de pellets de laboratorio de prensa de la máquina

La gente también pregunta

- ¿Cómo se compara el Prensado Isostático en Frío (CIP) con el Moldeo por Inyección de Polvo (PIM) en términos de complejidad de forma? Elija el mejor proceso para sus piezas

- ¿Cómo contribuye el Prensado Isostático en Frío (CIP) eléctrico al ahorro de costes? Desbloquee la eficiencia y reduzca los gastos

- ¿Cuáles son las ventajas económicas y medioambientales de la CIP?Impulsar la eficiencia y la sostenibilidad en la fabricación

- ¿Cómo mejora el CIP las propiedades mecánicas de los metales refractarios? Aumente la resistencia y la durabilidad para aplicaciones a alta temperatura

- ¿Cómo funciona el proceso de bolsa seca en el prensado isostático en frío? Acelere su compactación de polvo de alto volumen