Elegir un sistema estándar de Prensado Isostático en Frío (CIP) es una decisión estratégica que prioriza la eficiencia y el rendimiento probado. Estas unidades listas para usar ofrecen ventajas significativas en costes, tiempo de entrega y fiabilidad al aprovechar diseños pre-diseñados optimizados para aplicaciones industriales comunes. Son una solución ideal para procesos en los que la necesidad de una personalización extensa y única no es el motor principal.

La decisión entre un sistema CIP estándar y uno personalizado no se trata de bueno contra malo, sino de alineación. Los sistemas estándar ofrecen un valor y una velocidad inigualables para procesos establecidos, mientras que las soluciones personalizadas son necesarias para superar los límites de la ciencia de los materiales o las geometrías de componentes únicas.

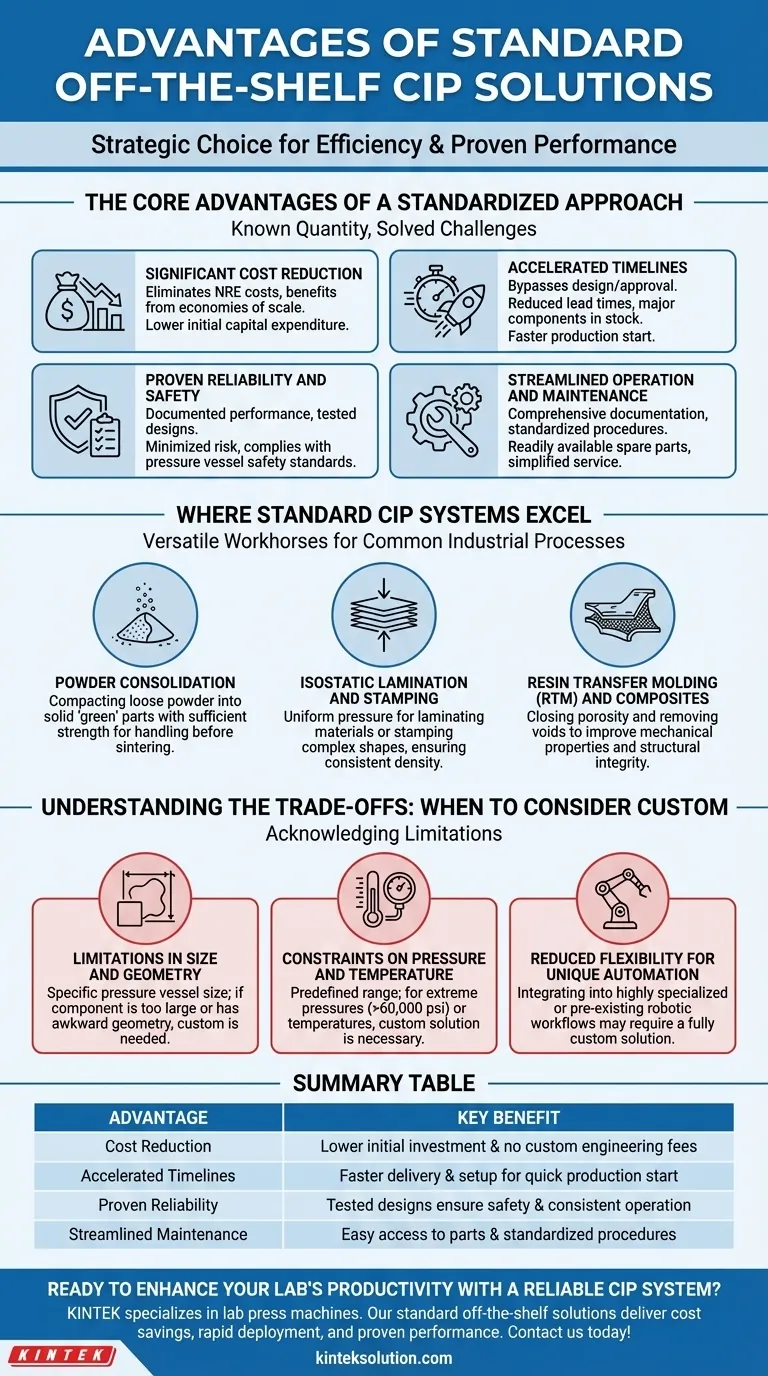

Las ventajas fundamentales de un enfoque estandarizado

Optar por una unidad CIP estándar es una inversión en una cantidad conocida. Los beneficios se derivan directamente del hecho de que los desafíos de ingeniería, abastecimiento y ensamblaje ya han sido resueltos.

Reducción significativa de costes

Debido a que los sistemas estándar están pre-diseñados, se eliminan los considerables costes de ingeniería no recurrentes (NRE) asociados con el diseño personalizado, el análisis y la validación.

Los fabricantes también se benefician de las economías de escala, al comprar componentes en volumen y repercutir esos ahorros. Esto hace que el gasto de capital inicial sea significativamente menor que el de una construcción a medida.

Plazos acelerados

Un sistema CIP estándar evita la larga fase de diseño y aprobación personalizada. Los plazos de entrega se reducen drásticamente porque los componentes principales suelen estar en stock y el proceso de ensamblaje es un procedimiento bien ensayado.

Esto permite que su equipo pase de la adquisición a la producción en una fracción del tiempo necesario para una máquina construida a medida.

Fiabilidad y seguridad probadas

Los modelos estándar tienen un historial documentado de rendimiento y seguridad sobre el terreno. Se basan en diseños que han sido probados, refinados y validados en numerosas instalaciones.

Este historial minimiza el riesgo de problemas operativos imprevistos y garantiza que el sistema cumpla con las normas de seguridad de los recipientes a presión establecidas desde el primer día.

Operación y mantenimiento optimizados

Estos sistemas vienen con documentación completa, procedimientos operativos estandarizados y programas de mantenimiento establecidos.

Las piezas de repuesto están más fácilmente disponibles y a menudo son intercambiables, lo que simplifica el servicio a largo plazo y reduce el tiempo de inactividad potencial.

Dónde sobresalen los sistemas CIP estándar

Las unidades CIP estándar están diseñadas para ser caballos de batalla versátiles para una variedad de procesos industriales comunes que se benefician de la aplicación de presión isostática uniforme.

Consolidación de polvos

Esta es una aplicación principal donde un polvo suelto se compacta en una pieza "en verde" sólida con suficiente resistencia para su manipulación antes de su proceso final de sinterización o cocción. Las prensas estándar están perfectamente configuradas para esta tarea.

Laminación y estampado isostático

Los sistemas estándar proporcionan la presión uniforme necesaria para laminar capas de materiales o para estampar formas complejas en metales o cerámicas en polvo, garantizando una densidad constante y eliminando defectos.

Moldeo por transferencia de resina (RTM) y compuestos

Para la fabricación de compuestos, un CIP estándar se puede utilizar para cerrar la porosidad y eliminar vacíos dentro de una pieza, mejorando significativamente sus propiedades mecánicas e integridad estructural.

Comprender las compensaciones: cuándo considerar la personalización

Aunque los sistemas estándar ofrecen ventajas convincentes, no son adecuados para todas las situaciones. Reconocer sus limitaciones es clave para tomar una decisión informada.

Limitaciones en tamaño y geometría

Los sistemas CIP estándar se construyen con un tamaño de recipiente a presión específico (diámetro y altura de trabajo). Si su componente es demasiado grande o tiene una geometría particularmente incómoda que no encajará, un recipiente personalizado es su única opción.

Restricciones de presión y temperatura

Estas unidades operan dentro de un rango predefinido de presión y, si corresponde, temperatura. Para la investigación de materiales de vanguardia o aplicaciones únicas que requieren presiones superiores a las normas típicas de la industria (por ejemplo, >60,000 psi), es necesaria una solución diseñada a medida.

Flexibilidad reducida para automatización única

Si bien las prensas estándar están diseñadas para la automatización, integrarlas en un flujo de trabajo robótico altamente especializado o preexistente puede requerir concesiones. Una solución totalmente personalizada puede diseñarse desde cero para adaptarse perfectamente a requisitos de automatización complejos.

Tomar la decisión correcta para su aplicación

Su decisión final debe guiarse por una comprensión clara del objetivo principal de su proyecto.

- Si su enfoque principal es el presupuesto y la velocidad para una aplicación común: Un sistema CIP estándar listo para usar casi siempre proporcionará el mejor valor y el camino más rápido hacia la producción.

- Si su enfoque principal es desarrollar un material novedoso o una geometría de pieza altamente única: Debe iniciar la conversación con los proveedores sobre una solución diseñada a medida para satisfacer sus parámetros específicos.

- Si su enfoque principal es integrar una prensa en una línea automatizada compleja existente: Evalúe cuidadosamente los sistemas de control y las capacidades de E/S de las unidades estándar antes de optar por una construcción personalizada más cara.

Al comprender esta distinción fundamental, puede seleccionar con confianza una solución que se alinee perfectamente con sus objetivos técnicos y restricciones comerciales.

Tabla de resumen:

| Ventaja | Beneficio clave |

|---|---|

| Reducción de costes | Menor inversión inicial y sin costes de ingeniería personalizada |

| Plazos acelerados | Entrega e instalación más rápidas para un inicio de producción rápido |

| Fiabilidad probada | Diseños probados que garantizan la seguridad y el funcionamiento constante |

| Mantenimiento optimizado | Fácil acceso a piezas y procedimientos estandarizados |

¿Listo para mejorar la productividad de su laboratorio con un sistema CIP fiable? KINTEK se especializa en máquinas de prensa de laboratorio, incluyendo prensas de laboratorio automáticas, prensas isostáticas y prensas de laboratorio calentadas, adaptadas a las necesidades del laboratorio. Nuestras soluciones estándar listas para usar ofrecen ahorro de costes, implementación rápida y rendimiento probado para aplicaciones como la consolidación de polvos y la fabricación de compuestos. Contáctenos hoy para discutir cómo podemos apoyar sus requisitos específicos e impulsar sus proyectos.

Guía Visual

Productos relacionados

- Máquina CIP de prensado isostático en frío de laboratorio con división eléctrica

- Manual de prensado isostático en frío CIP máquina de pellets de prensa

- Máquina automática CIP de prensado isostático en frío para laboratorio

- Molde de prensa bidireccional redondo de laboratorio

- Molde de prensa poligonal de laboratorio

La gente también pregunta

- ¿Cómo funciona el proceso de bolsa seca en el prensado isostático en frío? Acelere su compactación de polvo de alto volumen

- ¿Por qué se utiliza una prensa de laboratorio para el Prensado Isostático en Frío (CIP) de Carbono-13? Lograr objetivos sólidos de alta pureza

- ¿Cuáles son las ventajas del Prensado Isostático en Frío sobre el prensado uniaxial? Logre densidad uniforme y formas complejas

- ¿Qué industrias se benefician del Prensado Isostático en Frío (CIP)? Logre una Integridad Superior en los Componentes

- ¿Por qué el proceso de Prensado Isostático en Frío (CIP) es esencial para las baterías Li/Li3PS4-LiI/Li? Lograr Interfaces Perfectas