En resumen, las principales ventajas de la técnica de bolsa seca en el Prensado Isostático en Frío (CIP) son la velocidad, la idoneidad para la automatización y la limpieza del proceso. Al fijar el molde flexible dentro del recipiente de presión, este método elimina los pasos de manipulación manual e inmersión, lo que permite ciclos rápidos y repetibles, ideales para la fabricación de alto volumen.

La decisión entre CIP de bolsa seca y de bolsa húmeda no se trata de cuál es superior en general, sino de cuál es óptima para sus objetivos de producción específicos. La bolsa seca sobresale en la producción automatizada de alto volumen de piezas estandarizadas, mientras que la bolsa húmeda ofrece una mayor flexibilidad para geometrías de piezas complejas o variadas.

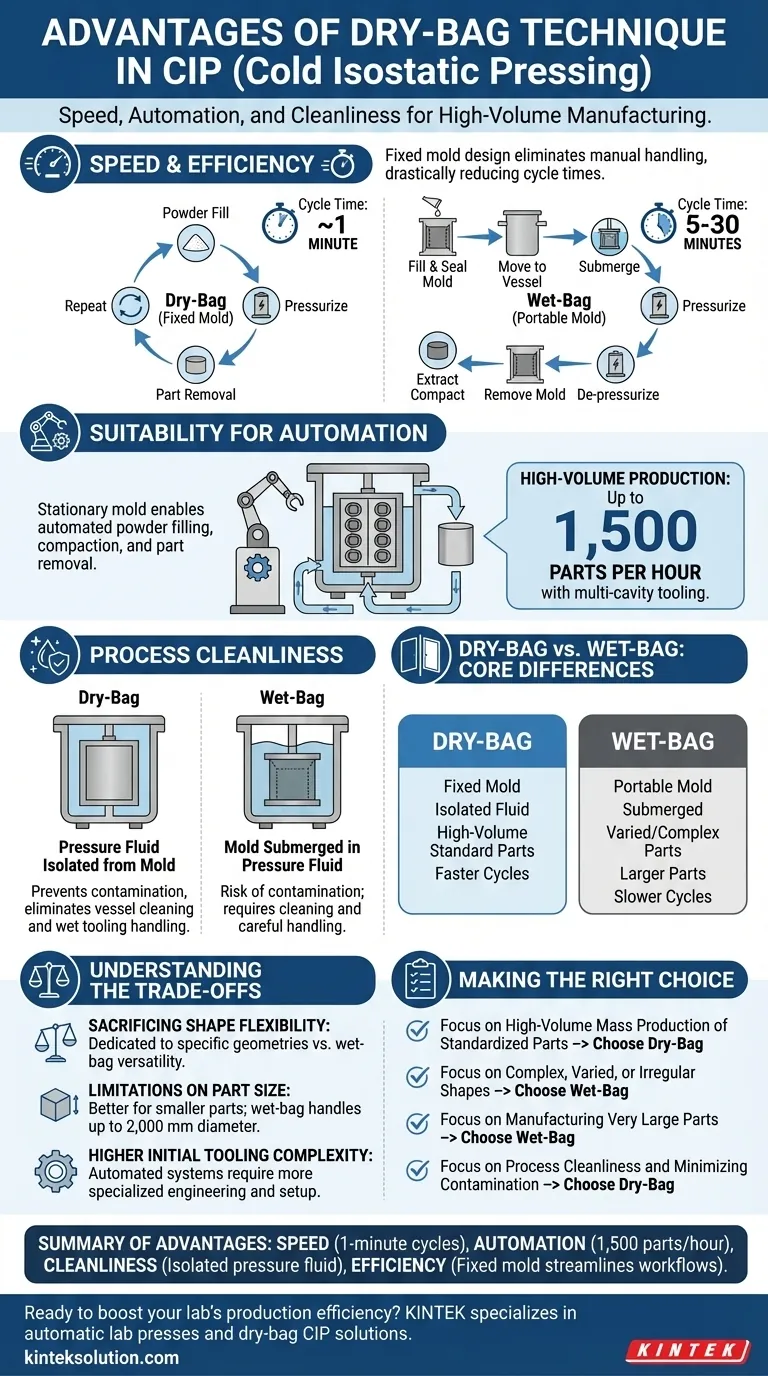

Cómo el CIP de Bolsa Seca logra la producción de gran volumen

La eficiencia del método de bolsa seca se basa en su diseño fundamental, que integra el molde directamente en el equipo de prensado. Esto crea un proceso cíclico y optimizado para la velocidad.

El Diseño de Molde Fijo

En el CIP de bolsa seca, la bolsa o molde flexible permanece fijo dentro del recipiente de presión. El polvo se carga directamente en este molde estacionario, se presuriza y la pieza compactada resultante se retira.

Este diseño elimina la necesidad de retirar, sellar, sumergir y recuperar el molde en cada ciclo, que es el flujo de trabajo central de la técnica de bolsa húmeda.

Tiempos de Ciclo Drásticamente Reducidos

El flujo de trabajo simplificado conduce a una reducción masiva en el tiempo de ciclo. Un ciclo típico de bolsa seca se puede completar en aproximadamente un minuto.

Esto contrasta drásticamente con el proceso de bolsa húmeda, que puede tardar entre 5 y 30 minutos por ciclo, lo que lo hace significativamente más lento.

Diseñado para la Automatización

Debido a que el molde es estacionario, todo el proceso de llenado de polvo, compactación y extracción de la pieza es altamente propicio para la automatización.

Con herramientas de múltiples cavidades, los sistemas automatizados de bolsa seca pueden alcanzar tasas de producción de hasta 1.500 piezas por hora, un nivel de producción diseñado para la fabricación en masa.

Bolsa Seca vs. Bolsa Húmeda: Las Diferencias Fundamentales

Comprender las diferencias operativas entre los dos métodos aclara por qué cada uno es adecuado para diferentes aplicaciones. La distinción principal radica en cómo el molde lleno de polvo interactúa con el fluido a presión.

Flujo de Trabajo del Proceso

Bolsa seca: El molde es una parte permanente de la prensa. El fluido a presión está aislado del molde por una membrana flexible incorporada. El proceso es: llenar de polvo, aplicar presión, retirar el compacto.

Bolsa húmeda: El molde es una herramienta portátil separada. El molde lleno de polvo se sella y se sumerge en un recipiente a presión lleno de líquido. El proceso es: llenar y sellar el molde, trasladar al recipiente, sumergir, aplicar presión, despresurizar, retirar el molde y, finalmente, extraer el compacto.

Foco de la Aplicación

La tecnología de bolsa seca está diseñada específicamente para largas tiradas de producción de compactos idénticos o muy similares donde la velocidad y la eficiencia son primordiales.

La tecnología de bolsa húmeda es más versátil. Destaca en la producción de múltiples formas y tamaños en un solo ciclo y es adecuada para todo, desde prototipos de lotes pequeños hasta producción en grandes cantidades, especialmente para piezas muy grandes.

Limpieza y Contaminación

El método de bolsa seca es inherentemente más limpio. Al aislar el fluido a presión del molde de polvo, evita la contaminación del polvo y elimina la necesidad de limpiar el recipiente y manipular herramientas mojadas.

El proceso de bolsa húmeda, por su naturaleza, implica sumergir el molde en líquido, lo que requiere una limpieza posterior y una manipulación cuidadosa para evitar la contaminación.

Comprendiendo las Ventajas y Desventajas

La velocidad y eficiencia del CIP de bolsa seca vienen con claras ventajas y desventajas. Elegir este método significa priorizar el volumen sobre la flexibilidad.

Sacrificando la Flexibilidad de Forma

La principal desventaja es la pérdida de versatilidad. El prensado de bolsa húmeda permite procesar piezas de diferentes formas en un solo ciclo y es más adecuado para producir formas irregulares o complejas. El utillaje de bolsa seca está dedicado a una geometría de pieza específica.

Limitaciones en el Tamaño de las Piezas

Si bien la bolsa seca es excelente para producir piezas más pequeñas a alta velocidad, los sistemas de bolsa húmeda son más adecuados para componentes muy grandes. Los recipientes a presión de bolsa húmeda pueden tener hasta 2.000 mm de diámetro, lo que los convierte en el método preferido para prensar productos a gran escala.

Mayor Complejidad Inicial del Utillaje

Los sistemas automatizados de bolsa seca son máquinas más complejas que una prensa de bolsa húmeda estándar. La integración del molde y la automatización para la carga y descarga requieren una ingeniería y configuración inicial más especializadas.

Tomar la Decisión Correcta para su Objetivo

Su objetivo de fabricación debe dictar su elección de tecnología CIP. Utilice estas pautas para tomar una decisión clara.

- Si su enfoque principal es la producción en masa de alto volumen de una pieza estandarizada: Elija la técnica de bolsa seca por su velocidad, eficiencia y capacidades de automatización inigualables.

- Si su enfoque principal es producir formas complejas, variadas o irregulares: Elija la técnica de bolsa húmeda por su flexibilidad superior y su capacidad para manejar múltiples geometrías.

- Si su enfoque principal es la fabricación de piezas muy grandes: El método de bolsa húmeda es el estándar de la industria, ofreciendo los tamaños de recipiente requeridos para componentes a gran escala.

- Si su enfoque principal es la limpieza del proceso y la minimización de la contaminación: La técnica de bolsa seca proporciona un ambiente más limpio y contenido al aislar el fluido de presurización.

En última instancia, seleccionar el método de prensado isostático correcto es una decisión estratégica que alinea su proceso de fabricación con los requisitos específicos de su producto y volumen.

Tabla Resumen:

| Ventaja | Descripción |

|---|---|

| Velocidad | Tiempos de ciclo tan bajos como 1 minuto, ideal para producción de alto volumen. |

| Automatización | Permite tasas de producción de hasta 1.500 piezas por hora con herramientas de múltiples cavidades. |

| Limpieza | Aísla el fluido a presión, reduciendo la contaminación y las necesidades de limpieza. |

| Eficiencia | El diseño de molde fijo elimina la manipulación manual, agilizando los flujos de trabajo. |

¿Listo para aumentar la eficiencia de producción de su laboratorio? KINTEK se especializa en máquinas de prensa de laboratorio, incluyendo prensas de laboratorio automáticas, prensas isostáticas y prensas de laboratorio calentadas, adaptadas para las necesidades de fabricación de alto volumen. Nuestras soluciones de CIP de bolsa seca ofrecen velocidad, automatización y limpieza para mejorar su producción. Contáctenos hoy para discutir cómo podemos optimizar su proceso y satisfacer sus requisitos específicos.

Guía Visual

Productos relacionados

- Prensa isostática en frío eléctrica de laboratorio Máquina CIP

- Máquina CIP de prensado isostático en frío de laboratorio con división eléctrica

- Máquina automática CIP de prensado isostático en frío para laboratorio

- Moldes de prensado isostático de laboratorio para moldeo isostático

- Manual de prensado isostático en frío CIP máquina de pellets de prensa

La gente también pregunta

- ¿Qué ventajas técnicas ofrece una prensa isostática en frío para los nanocompuestos de Mg-SiC? Lograr una uniformidad superior

- ¿Cuáles son las ventajas técnicas de utilizar una prensa isostática en frío (CIP) para polvos de electrolitos?

- ¿Cómo funciona el proceso de bolsa seca en el prensado isostático en frío? Acelere su compactación de polvo de alto volumen

- ¿Cuál es la función específica de una Prensa Isostática en Frío (CIP)? Mejora la inoculación de carbono en aleaciones de Mg-Al

- ¿Cuál es el procedimiento estándar para el prensado isostático en frío (CIP)? Domina la densidad uniforme del material