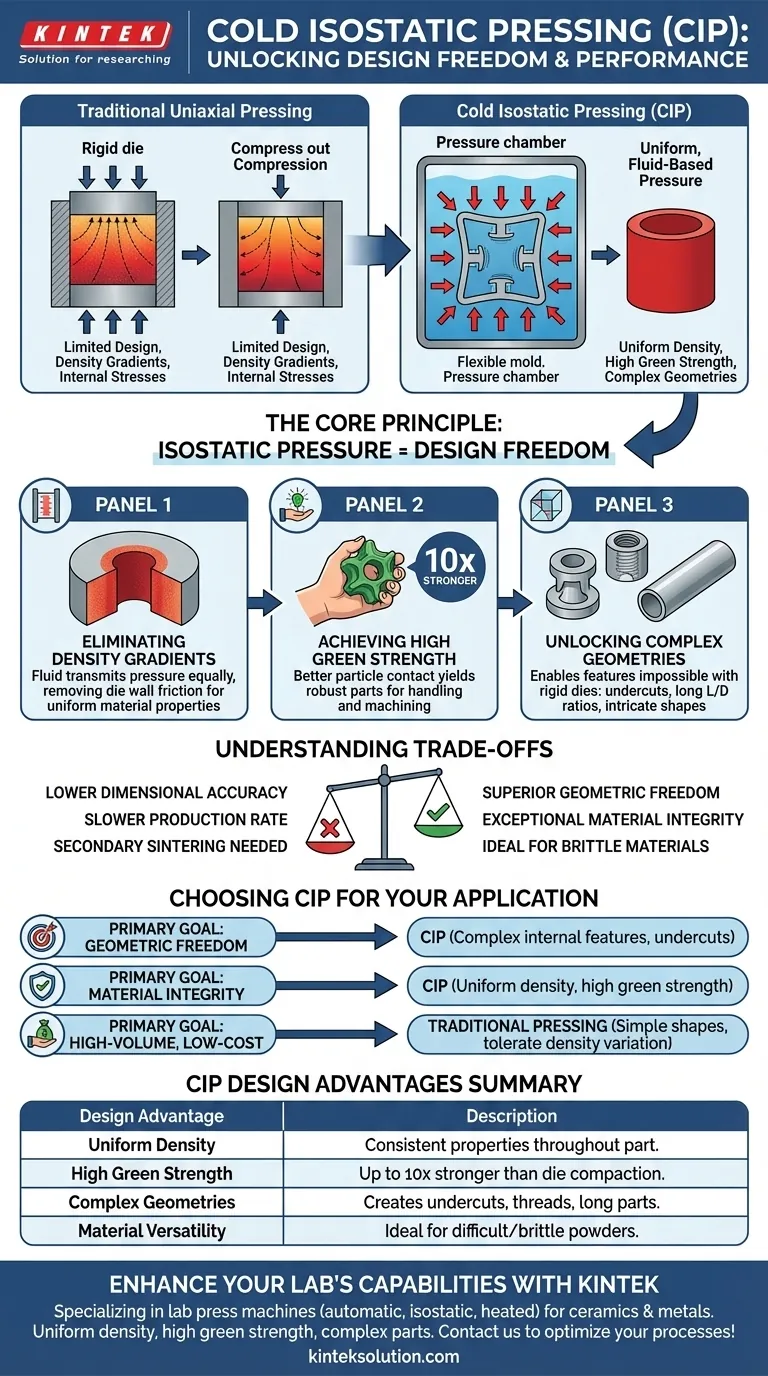

Desde el punto de vista del diseño, el prensado isostático en frío (CIP) desbloquea la capacidad de crear componentes complejos de alto rendimiento que son imposibles de producir con métodos tradicionales como la compactación uniaxial en molde. El CIP proporciona una densidad uniforme y una alta resistencia antes del sinterizado, lo que permite formas intrincadas, piezas con grandes relaciones longitud-diámetro, roscas internas y socavados, todo ello con un uso altamente eficiente del material.

La libertad de diseño que ofrece el prensado isostático en frío no es una lista de beneficios separados. Es la consecuencia directa de un único principio físico: aplicar una presión uniforme, basada en fluidos, desde todas las direcciones, lo que elimina las tensiones internas y las variaciones de densidad que limitan otros métodos de compactación de polvo.

El Principio de la Presión Isostática

Para comprender las ventajas de diseño del CIP, primero debe entender su mecanismo central. A diferencia del prensado tradicional que empuja desde una o dos direcciones, el CIP proporciona un entorno único para la consolidación de polvos.

Cómo funciona

Se llena un molde flexible con polvo, se sella y se sumerge en una cámara de presión llena de un fluido, típicamente agua. Luego, una bomba presuriza este fluido, ejerciendo igual presión en cada superficie del molde simultáneamente. Esta es la definición de isostático: presión uniforme desde todos los lados.

Eliminando los gradientes de densidad

En el prensado uniaxial tradicional, la fricción entre el polvo y las paredes rígidas del troquel impide una compactación uniforme. El material cerca de las paredes es menos denso que el material en el centro, creando debilidades internas.

Debido a que el CIP utiliza un fluido para transmitir la presión, prácticamente no hay fricción con las paredes del troquel. Esto da como resultado un componente con una densidad excepcionalmente uniforme en toda su geometría, independientemente de su complejidad o longitud.

Logrando una alta "resistencia en verde"

"Resistencia en verde" se refiere a la resistencia de una pieza después de la compactación pero antes del paso de calentamiento final (sinterizado). Una densidad más alta y más uniforme conduce a un mejor contacto entre partículas.

Los compactos de CIP pueden tener una resistencia en verde hasta 10 veces mayor que sus contrapartes compactadas en troquel. Esto los hace lo suficientemente robustos como para ser manipulados, mecanizados o transferidos a procesos posteriores sin romperse.

Desbloqueando Nuevas Geometrías de Diseño

El verdadero poder del CIP para un diseñador radica en la libertad geométrica que permite. Se eliminan las limitaciones de los troqueles rígidos, abriendo la puerta a piezas que antes eran imposibles de fabricar como una sola pieza.

Formas Internas y Externas Complejas

El molde flexible se puede formar alrededor de herramientas complejas. Esto permite la creación directa de piezas con características intrincadas como socavados, roscas internas y secciones transversales variables. Estas son características que un sistema de punzón y troquel rígido no puede formar físicamente.

Grandes relaciones longitud-diámetro

El prensado uniaxial tiene dificultades con las piezas largas y delgadas. La densidad varía drásticamente de los extremos al medio. El CIP sobresale aquí, produciendo barras, tubos u otros tochos largos con densidad y propiedades consistentes a lo largo de toda su longitud.

Formación de materiales difíciles o frágiles

Los polvos finos, frágiles o difíciles de compactar suelen tener un rendimiento deficiente en el prensado uniaxial, lo que provoca grietas y defectos. La presión suave y uniforme del CIP es ideal para consolidar estos materiales en un cuerpo en verde libre de defectos, lo que lo convierte en un proceso clave para cerámicas avanzadas y metales exóticos.

Comprendiendo las Ventajas y Limitaciones

Ningún proceso es perfecto. Si bien el CIP ofrece inmensas ventajas, es fundamental comprender sus limitaciones para tomar una decisión informada.

Sacrificando algo de precisión dimensional

El molde flexible que permite formas complejas también es una fuente de menor precisión. Las superficies adyacentes a la bolsa flexible no tendrán las estrictas tolerancias dimensionales ni el acabado superficial fino de una pieza prensada contra un troquel de acero pulido.

Gestión de la tasa de producción y el costo

El CIP es generalmente un proceso más lento y por lotes en comparación con la naturaleza de alta velocidad y continua de la compactación automatizada en troquel. Además, a menudo requiere polvos más caros y altamente fluidos (como el polvo atomizado) para asegurar que el molde se llene uniformemente.

La necesidad de un procesamiento secundario

Una pieza procesada con CIP es un compacto "en verde". Aunque fuerte, no tiene sus propiedades materiales finales. Es un paso intermedio que casi siempre requiere un proceso posterior de alta temperatura como el sinterizado o el prensado isostático en caliente (HIP) para lograr la densidad completa y las características de rendimiento finales.

Elegir CIP para su aplicación

Seleccionar el proceso de fabricación adecuado depende enteramente del objetivo principal de su proyecto.

- Si su enfoque principal es la libertad geométrica: el CIP es la opción superior para piezas con características internas, socavados o curvas complejas que no se pueden formar en un troquel rígido.

- Si su enfoque principal es la integridad del material: el CIP es ideal para lograr una densidad uniforme y una alta resistencia en verde, especialmente cuando se trabaja con polvos frágiles o se crean grandes tochos sin defectos.

- Si su enfoque principal es la producción de alto volumen y bajo costo: debe considerar el prensado uniaxial tradicional, siempre que la geometría de la pieza sea relativamente simple y pueda tolerar cierta variación de densidad.

Al comprender que sus ventajas se derivan de la presión uniforme, puede especificar con confianza el CIP para componentes que otros métodos simplemente no pueden producir.

Tabla resumen:

| Ventaja de Diseño | Descripción |

|---|---|

| Densidad Uniforme | Elimina los gradientes de densidad para propiedades de material consistentes en toda la pieza. |

| Alta Resistencia en Verde | Proporciona hasta 10 veces más resistencia que la compactación en troquel, lo que permite la manipulación y el mecanizado. |

| Geometrías Complejas | Permite la creación de socavados, roscas internas y grandes relaciones longitud-diámetro. |

| Versatilidad de Materiales | Ideal para polvos frágiles o difíciles de compactar como cerámicas y metales exóticos. |

¿Listo para mejorar las capacidades de su laboratorio con soluciones de prensado avanzadas? KINTEK se especializa en máquinas de prensado de laboratorio, incluyendo prensas de laboratorio automáticas, prensas isostáticas y prensas de laboratorio calentadas, diseñadas para satisfacer las necesidades de laboratorios que trabajan con cerámicas, metales y otros materiales. Nuestro equipo ofrece densidad uniforme, alta resistencia en verde y la capacidad de crear piezas complejas de manera eficiente. Contáctenos hoy para discutir cómo nuestras soluciones pueden optimizar sus procesos e impulsar la innovación en sus proyectos.

Guía Visual

Productos relacionados

- Máquina CIP de prensado isostático en frío de laboratorio con división eléctrica

- Manual de prensado isostático en frío CIP máquina de pellets de prensa

- Moldes de prensado isostático de laboratorio para moldeo isostático

- Máquina automática CIP de prensado isostático en frío para laboratorio

- Molde de prensa poligonal de laboratorio

La gente también pregunta

- ¿Cuáles son las ventajas de utilizar el método CIP? Lograr densidad uniforme y formas complejas

- ¿Qué factores influyen en la eficiencia del prensado isostático en frío? Optimice el Polvo y el Moldeado para Obtener Mejores Resultados

- ¿Cuáles son las ventajas técnicas de utilizar una prensa isostática en frío (CIP) para polvos de electrolitos?

- ¿Cómo funciona el proceso de bolsa seca en el prensado isostático en frío? Acelere su compactación de polvo de alto volumen

- ¿Qué industrias se benefician del Prensado Isostático en Frío (CIP)? Logre una Integridad Superior en los Componentes