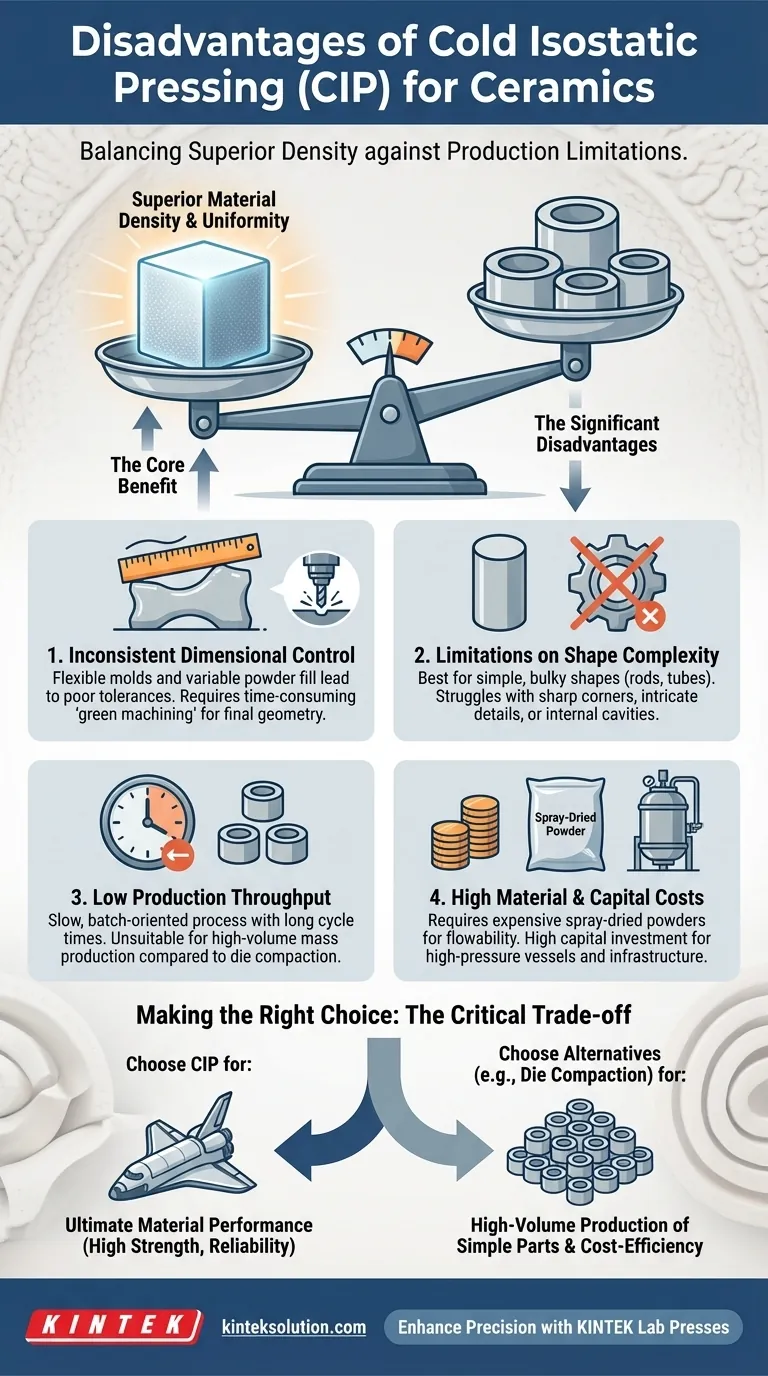

Si bien es altamente efectivo para crear piezas densas y uniformes, el Prensado Isostático en Frío (CIP) para cerámicas presenta desventajas significativas. Los principales inconvenientes son el control dimensional deficiente y la incapacidad de formar formas complejas, lo que a menudo requiere un mecanizado secundario costoso y que consume mucho tiempo. Además, el CIP tiene una tasa de producción mucho más baja que alternativas como la compactación por troquel y puede requerir polvos más costosos y especialmente preparados para operar de manera eficiente.

El compromiso fundamental del CIP es claro: se sacrifica la velocidad de fabricación y la precisión geométrica por una densidad y uniformidad de material superiores. Comprender este equilibrio es clave para decidir si es el proceso adecuado para su aplicación.

El Desafío Principal: Traducir la Presión en Precisión

El Prensado Isostático en Frío aplica presión por igual desde todas las direcciones utilizando un fluido y un molde flexible. Si bien esto crea una densidad excepcional, introduce variabilidad que hace que lograr tolerancias estrechas directamente desde la prensa sea casi imposible.

Control Dimensional Inconsistente

La bolsa o molde de elastómero flexible utilizado en el CIP se deforma bajo presión. Si bien la presión es uniforme, las dimensiones finales de la pieza "en verde" pueden variar debido a inconsistencias en la densidad de llenado del polvo y las propiedades elásticas del propio molde. Esto hace que mantener tolerancias estrechas sin un paso secundario sea muy difícil.

Limitaciones en la Complejidad de la Forma

El CIP es más adecuado para producir formas simples y voluminosas como varillas, tubos o bloques. El proceso tiene dificultades para formar esquinas externas afiladas, cavidades internas intrincadas o detalles finos en la superficie. El molde flexible simplemente no puede ser forzado a estas geometrías complejas con alta fidelidad.

La Necesidad de Post-procesamiento

Debido al control dimensional deficiente y las limitaciones de forma, la mayoría de los componentes fabricados mediante CIP se consideran preformas de "forma cercana a la final" (near-net shape). Deben someterse a "mecanizado en verde", es decir, mecanizar la pieza antes de la sinterización final, para lograr la geometría final y el acabado superficial requeridos. Esto añade tiempo y costos significativos al flujo de trabajo de fabricación.

Comprensión de los Compromisos Económicos y de Producción

Más allá de las limitaciones técnicas, el CIP presenta varios obstáculos económicos y operativos que lo hacen inadecuado para muchas aplicaciones de gran volumen o sensibles a los costos.

Bajo Rendimiento de Producción

El CIP es fundamentalmente un proceso más lento y orientado a lotes. Los tiempos de ciclo son significativamente más largos en comparación con métodos continuos de alta velocidad como la compactación uniaxial por troquel o la extrusión. Esto convierte al CIP en una mala elección para la producción en masa de componentes más pequeños.

El Costo Oculto de las Materias Primas

Para lograr una automatización confiable, los sistemas CIP de bolsa seca requieren polvos cerámicos con excelente fluidez. Esto se logra típicamente utilizando polvos atomizados, que son esféricos y uniformes, pero considerablemente más caros que los polvos molidos estándar utilizados en otros procesos.

Alta Inversión de Capital

Si bien el utillaje flexible para el CIP de "bolsa húmeda" puede ser económico, el recipiente de alta presión en sí mismo representa una inversión de capital importante. La infraestructura necesaria para manejar con seguridad presiones de hasta 60,000 psi o más es sustancial.

El Compromiso Crítico: ¿Por Qué Elegir CIP a Pesar de los Inconvenientes?

Dadas estas desventajas, la decisión de utilizar CIP depende de un factor: la necesidad de las mejores propiedades de material absolutas. El proceso se elige cuando el rendimiento no puede verse comprometido.

Densidad y Uniformidad Inigualables

Al aplicar presión isostáticamente (por igual desde todas las direcciones), el CIP elimina los gradientes de densidad que son una fuente común de fallas en las piezas fabricadas mediante prensado uniaxial (en una sola dirección). Esto da como resultado una pieza en verde que es uniformemente densa en todo su volumen.

Propiedades Mecánicas Superiores

Esta densidad uniforme se traduce directamente en propiedades mecánicas superiores y más confiables después de la sinterización. Las piezas de CIP exhiben mayor resistencia, mayor dureza y mejor tenacidad a la fractura, lo que las hace ideales para aplicaciones exigentes y de alto estrés en las industrias aeroespacial, de defensa y médica.

Tomar la Decisión Correcta para su Aplicación

Seleccionar el proceso de conformado correcto requiere equilibrar las necesidades geométricas, de rendimiento y comerciales de su componente.

- Si su enfoque principal es la producción de alto volumen de piezas simples: La compactación por troquel o la extrusión son mucho más rentables y rápidas que el CIP.

- Si su enfoque principal es el rendimiento máximo del material para piezas grandes o complejas: El CIP es la opción superior, pero debe presupuestar el post-mecanizado necesario para lograr las dimensiones finales.

- Si su enfoque principal es la creación de prototipos de bajo costo o tiradas de producción pequeñas: El CIP de "bolsa húmeda" ofrece bajos costos de utillaje, lo que lo convierte en una opción viable si puede tolerar tiempos de ciclo lentos y mecanizado secundario.

En última instancia, comprender estos compromisos le permite seleccionar el proceso de conformado que se alinea perfectamente con los objetivos técnicos y comerciales de su proyecto.

Tabla Resumen:

| Desventaja | Descripción |

|---|---|

| Control Dimensional Deficiente | Dimensiones inconsistentes debido a moldes flexibles y variabilidad del llenado de polvo, lo que requiere mecanizado secundario. |

| Complejidad de Forma Limitada | Mejor para formas simples como varillas y tubos; tiene dificultades con detalles intrincados y esquinas afiladas. |

| Bajo Rendimiento de Producción | Proceso de lote más lento en comparación con alternativas como la compactación por troquel, inadecuado para producción de alto volumen. |

| Altos Costos de Material y Capital | Requiere costosos polvos atomizados y una inversión significativa en equipos de alta presión. |

¿Luchando con los desafíos de la fabricación de cerámica? KINTEK se especializa en máquinas de prensado de laboratorio, incluyendo prensas automáticas de laboratorio, prensas isostáticas y prensas de laboratorio calentadas, diseñadas para mejorar la precisión y eficiencia en su laboratorio. Nuestras soluciones le ayudan a lograr una densidad y uniformidad de material superiores al tiempo que abordan inconvenientes comunes como la variabilidad dimensional. ¡Contáctenos hoy para discutir cómo nuestro equipo puede optimizar su proceso y ofrecer resultados confiables para sus aplicaciones de alto rendimiento! ¡Póngase en contacto ahora!

Guía Visual

Productos relacionados

- Prensa isostática en frío eléctrica de laboratorio Máquina CIP

- Máquina automática CIP de prensado isostático en frío para laboratorio

- Máquina CIP de prensado isostático en frío de laboratorio con división eléctrica

- Manual de prensado isostático en frío CIP máquina de pellets de prensa

- Prensa hidráulica de laboratorio 2T Prensa de pellets de laboratorio para KBR FTIR

La gente también pregunta

- ¿Cuáles son algunos ejemplos de aplicaciones del prensado isostático en frío?Aumente el rendimiento de sus materiales con una compactación uniforme

- ¿Cuáles son las especificaciones estándar para los sistemas de prensado isostático en frío de producción? Optimice su proceso de compactación de materiales

- ¿En qué sectores se suele aplicar la CIP?Descubra los sectores clave que utilizan el prensado isostático en frío

- ¿Cuál es la función específica de una Prensa Isostática en Frío (CIP)? Mejora la inoculación de carbono en aleaciones de Mg-Al

- ¿Cuáles son las ventajas de utilizar una prensa isostática en frío (CIP) de laboratorio para el moldeo de polvo de boruro de tungsteno?