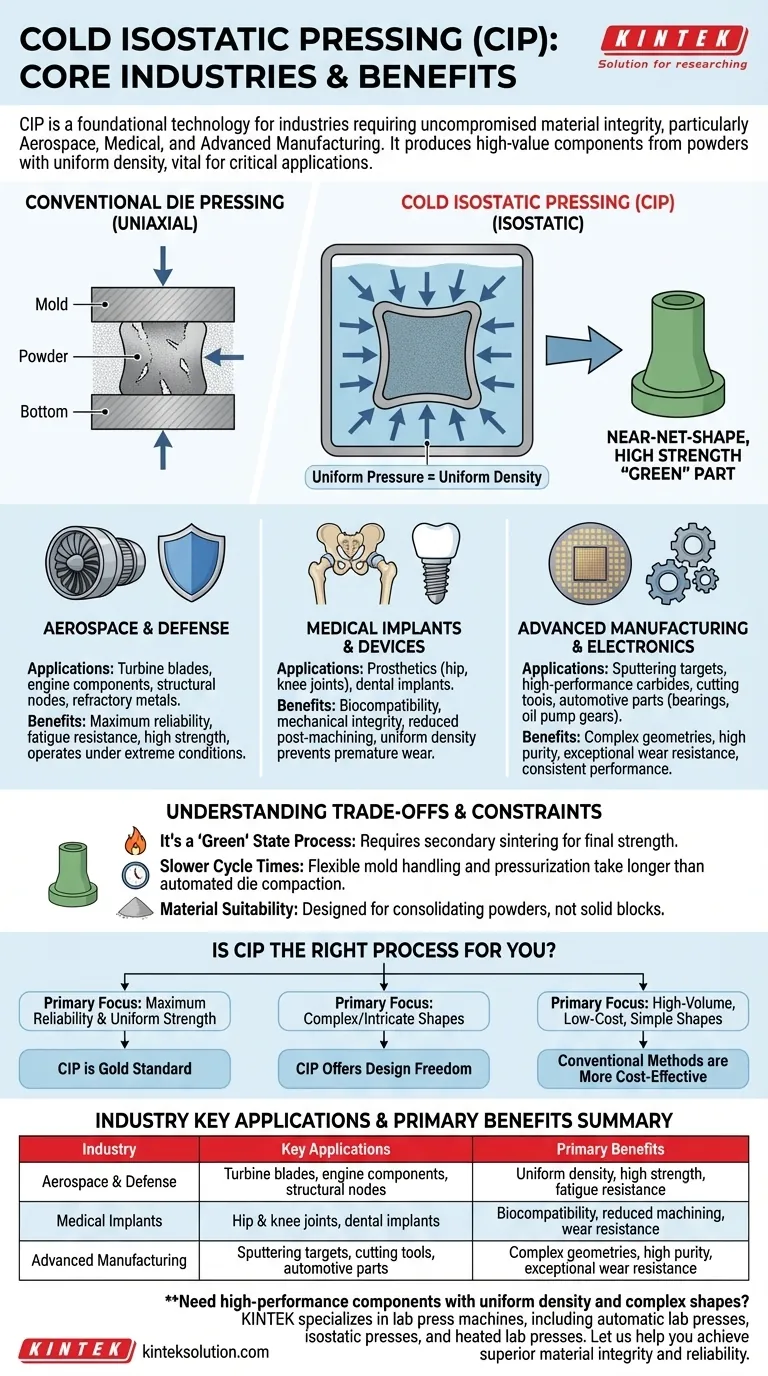

En esencia, el Prensado Isostático en Frío (CIP) es una tecnología fundamental para industrias que no pueden comprometer la integridad y el rendimiento del material. Los sectores primarios que dependen del CIP son la Aeroespacial, la Medicina y la Fabricación Avanzada, particularmente para la creación de componentes de alto valor a partir de materiales en polvo donde la densidad uniforme es un requisito crítico.

El valor central del CIP reside en su capacidad para producir componentes con una densidad y resistencia perfectamente uniformes, independientemente de la complejidad de la forma. Esto lo convierte en el proceso preferido cuando los métodos de prensado tradicionales, que aplican fuerza desde una sola dirección, crearían debilidades internas o no lograrían formar la pieza en absoluto.

Por qué el CIP es el Método Preferido para Aplicaciones Exigentes

La decisión de usar CIP está impulsada por la necesidad de propiedades de material superiores que otros métodos de consolidación no pueden lograr. Todo se reduce a la forma única en que se aplica la presión.

El Principio de Presión Uniforme

A diferencia del prensado convencional en troquel, que aplica fuerza uniaxial (de arriba hacia abajo), el CIP sumerge un componente sellado en un molde flexible en un fluido. Luego, este fluido se presuriza, ejerciendo la misma fuerza sobre el componente desde todas las direcciones simultáneamente: esto es presión isostática.

Este método elimina la fricción y los efectos de puenteo observados con las paredes del troquel, que son las principales causas de defectos en otros procesos.

Logrando una Densidad Uniforme

El resultado directo de la presión uniforme es la densidad uniforme. Al compactar el material en polvo de manera uniforme en todo su volumen, el CIP elimina huecos ocultos, puntos débiles y gradientes de tensión internos.

Esta uniformidad asegura que el componente final sea increíblemente fuerte y se comporte de manera predecible bajo tensión, lo cual es innegociable para aplicaciones críticas.

Permitiendo Geometrías Complejas

Debido a que el "troquel" es un molde flexible, el CIP puede producir piezas con formas complejas, socavados y cavidades internas intrincadas. Esto permite la creación de piezas casi a la medida que requieren significativamente menos mecanizado posterior al proceso.

Esta capacidad no solo ahorra en desperdicio de material y tiempo de producción, sino que también abre posibilidades de diseño que son imposibles con herramientas rígidas.

Un Vistazo Más Detallado a las Aplicaciones Industriales Clave

Los beneficios únicos del CIP abordan directamente los desafíos que enfrentan varias industrias de alta tecnología.

Aeroespacial y Defensa

En el sector aeroespacial, el fallo de los componentes no es una opción. El CIP se utiliza para formar piezas ligeras y de alta resistencia, como álabes de turbina, componentes de motores y nodos estructurales, a partir de aleaciones metálicas avanzadas y cerámicas.

El proceso garantiza la máxima fiabilidad y resistencia a la fatiga, esenciales para piezas que operan bajo temperaturas y presiones extremas. También se utiliza para metales refractarios como el tungsteno y el molibdeno necesarios en sistemas de defensa.

Implantes y Dispositivos Médicos

Para los implantes médicos, la biocompatibilidad y la integridad mecánica son primordiales. El CIP es el estándar para producir prótesis cerámicas y metálicas, como articulaciones de cadera y rodilla, así como implantes dentales.

La densidad uniforme previene el desgaste y la falla prematuros, mientras que la capacidad de crear formas casi a la medida reduce la necesidad de un mecanizado extenso que podría comprometer el acabado superficial y la integridad del implante.

Fabricación Avanzada y Electrónica

El CIP es esencial para producir una variedad de componentes industriales especializados. Esto incluye la creación de objetivos de pulverización grandes y de alta pureza utilizados en la fabricación de semiconductores y paneles solares, donde la densidad afecta el proceso de recubrimiento.

También se utiliza para carburos de alto rendimiento, herramientas de corte y piezas automotrices como rodamientos y engranajes de bombas de aceite, donde una resistencia excepcional al desgaste derivada de una dureza uniforme es una métrica de rendimiento clave.

Comprendiendo las Ventajas y Desventajas del Proceso

Aunque potente, el CIP no es una solución universal. Comprender su contexto es clave para aprovecharlo de manera efectiva.

Es un Proceso en Estado "Verde"

El CIP compacta el polvo en una forma sólida conocida como pieza "verde". Esta pieza tiene la forma y densidad requeridas, pero carece de la resistencia metalúrgica final.

Para lograr sus propiedades finales, una pieza verde debe someterse a un proceso secundario de alta temperatura llamado sinterización, que une las partículas del material. El CIP y la sinterización casi siempre se utilizan en secuencia.

Herramientas y Tiempos de Ciclo

Los moldes flexibles utilizados en el CIP tienen una vida útil finita y deben reemplazarse periódicamente. Además, el proceso de carga, presurización, despresurización y descarga es intrínsecamente más lento que la compactación automática por troquel.

Esto hace que el CIP sea más adecuado para componentes de alto valor donde el rendimiento del material justifica el mayor tiempo de ciclo, en lugar de para la producción en masa de piezas simples y de bajo costo.

Idoneidad del Material

El CIP está diseñado específicamente para consolidar polvos. Los materiales más comunes incluyen cerámicas, metales refractarios (tungsteno, molibdeno), grafito, carburos y aleaciones de metales en polvo. No es un proceso para dar forma o densificar bloques sólidos de material.

¿Es el CIP el Proceso Correcto para su Objetivo?

Para determinar si el CIP es la opción correcta, considere el objetivo principal de su componente.

- Si su enfoque principal es la máxima fiabilidad del componente y la resistencia uniforme: El CIP es el estándar de oro para eliminar defectos internos y garantizar un rendimiento predecible en aplicaciones críticas.

- Si su enfoque principal es la creación de formas complejas o intrincadas a partir de materiales en polvo: El CIP ofrece una libertad de diseño imposible de lograr con el prensado uniaxial rígido.

- Si su enfoque principal es la producción de alto volumen y bajo costo de formas simples: Un método más convencional como la compactación por troquel probablemente será una solución más rentable.

En última instancia, el Prensado Isostático en Frío permite a los ingenieros crear componentes cuyo rendimiento se define por la pureza del material y la integridad estructural, no por las limitaciones del proceso de fabricación.

Tabla Resumen:

| Industria | Aplicaciones Clave | Beneficios Principales |

|---|---|---|

| Aeroespacial y Defensa | Álabes de turbina, componentes de motores, nodos estructurales | Densidad uniforme, alta resistencia, resistencia a la fatiga |

| Implantes y Dispositivos Médicos | Articulaciones de cadera y rodilla, implantes dentales | Biocompatibilidad, mecanizado reducido, resistencia al desgaste |

| Fabricación Avanzada y Electrónica | Objetivos de pulverización, herramientas de corte, piezas automotrices | Geometrías complejas, alta pureza, resistencia excepcional al desgaste |

¿Necesita componentes de alto rendimiento con densidad uniforme y formas complejas? KINTEK se especializa en máquinas de prensa de laboratorio, incluyendo prensas de laboratorio automáticas, prensas isostáticas y prensas de laboratorio calentadas, adaptadas a las necesidades del laboratorio. Permítanos ayudarle a lograr una integridad y fiabilidad superiores del material en sus aplicaciones—contáctenos hoy mismo para discutir sus requisitos específicos y descubrir cómo nuestras soluciones pueden mejorar su proceso de producción.

Guía Visual

Productos relacionados

- Prensa isostática en frío eléctrica de laboratorio Máquina CIP

- Máquina CIP de prensado isostático en frío de laboratorio con división eléctrica

- Máquina automática CIP de prensado isostático en frío para laboratorio

- Manual de prensado isostático en frío CIP máquina de pellets de prensa

- Molde de prensa poligonal de laboratorio

La gente también pregunta

- ¿Qué papel juega una Prensa Isostática en Frío (CIP) en la densificación de HAp/Col? Logre una resistencia superior similar a la del hueso

- ¿Cómo funciona el proceso de bolsa seca en el prensado isostático en frío? Acelere su compactación de polvo de alto volumen

- ¿Qué ventajas técnicas ofrece una prensa isostática en frío para los nanocompuestos de Mg-SiC? Lograr una uniformidad superior

- ¿Cuáles son las ventajas de utilizar una prensa isostática en frío (CIP) de laboratorio para el moldeo de polvo de boruro de tungsteno?

- ¿Cuál es la función específica de una Prensa Isostática en Frío (CIP)? Mejora la inoculación de carbono en aleaciones de Mg-Al