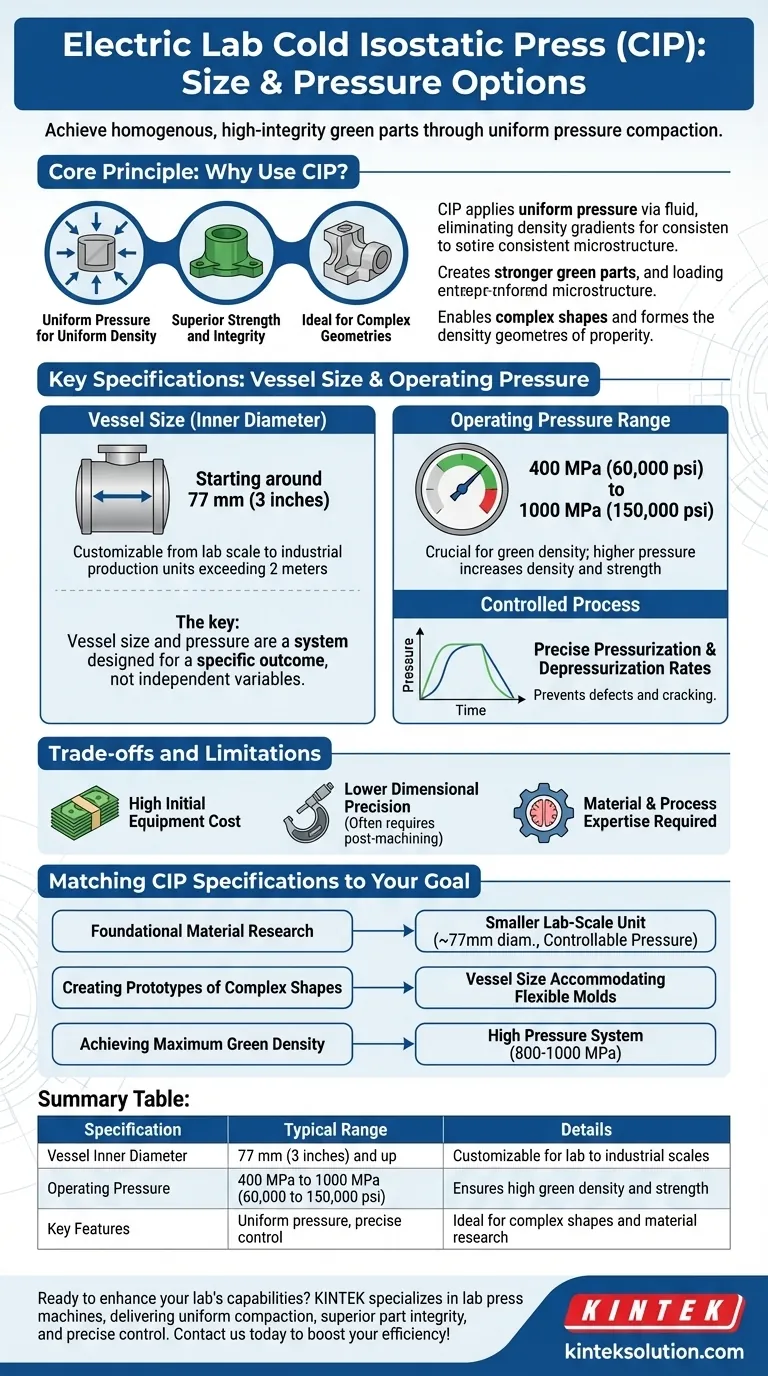

En resumen, una prensa isostática en frío (CIP) típica a escala de laboratorio presenta un recipiente a presión con un diámetro interior que comienza alrededor de 77 mm (3 pulgadas). Estos sistemas operan a presiones significativas, más comúnmente dentro del rango de 400 MPa (60,000 psi) a 1000 MPa (150,000 psi), para consolidar materiales en polvo en una masa sólida y uniforme.

La clave es entender que el tamaño del recipiente y la presión no son variables independientes. Son un sistema diseñado para lograr un resultado específico: crear una pieza "verde" homogénea y de alta integridad a partir de polvo, con especificaciones elegidas en función de su material y aplicación final.

Comprendiendo el principio fundamental: ¿Por qué usar CIP?

El prensado isostático en frío es un proceso donde se aplica presión uniforme simultáneamente desde todas las direcciones a un polvo encerrado en un molde flexible. Esta diferencia fundamental con el prensado uniaxial (en una sola dirección) tradicional ofrece ventajas únicas.

Presión uniforme para una densidad uniforme

Al sumergir el molde sellado en un fluido (típicamente aceite o agua) y presurizar toda la cámara, el CIP elimina los gradientes de densidad comunes en las piezas prensadas uniaxialmente. La presión se iguala perfectamente en toda la superficie del componente.

Esto da como resultado un material homogéneo con densidad y microestructura consistentes en todo el material.

Mayor resistencia e integridad

La compactación uniforme minimiza las tensiones internas, los huecos y los posibles puntos de inicio de grietas. La pieza "verde" resultante (el objeto antes del calentamiento o sinterizado final) es significativamente más fuerte y robusta.

Esto la hace menos propensa a la distorsión o fractura durante la manipulación y los pasos de procesamiento posteriores, como el sinterizado.

Ideal para geometrías complejas o grandes

Debido a que la presión es aplicada por un fluido, el CIP no está limitado por la forma de un troquel rígido. Sobresale en la producción de piezas con formas complejas, altas relaciones de aspecto (largas y delgadas) o grandes volúmenes que son difíciles o imposibles de lograr con prensas uniaxiales.

Un vistazo más de cerca a las especificaciones clave

Al evaluar un sistema CIP de laboratorio, el diámetro del recipiente y la clasificación de presión son las cifras principales, pero comprender su contexto es crucial.

Tamaño del recipiente: del laboratorio a la producción

Las unidades CIP de laboratorio están diseñadas para investigación, desarrollo de materiales y creación de prototipos a pequeña escala. Normalmente comienzan con diámetros internos de recipiente tan pequeños como 77 mm (3 pulgadas).

Para contextualizar, las unidades de producción industrial a gran escala pueden presentar recipientes que superan los 2 metros (6 pies) de diámetro para producir componentes muy grandes. Tanto el tamaño como la presión son a menudo personalizables según el fabricante.

Presión de operación: el impulsor de la compactación

El rango de presión es el factor más crítico para lograr la densidad verde deseada. La mayoría de los sistemas CIP de laboratorio e industriales operan entre 400 MPa y 1000 MPa (o 60,000 a 150,000 psi).

Las presiones más altas fuerzan las partículas de polvo a acercarse, aumentando la densidad y la resistencia de la pieza presinterizada. La presión requerida depende en gran medida del material específico que se esté compactando.

La importancia del control

El prensado isostático exitoso no se trata solo de alcanzar una presión máxima. Las tasas de presurización y despresurización deben controlarse cuidadosamente.

Aumentar o disminuir la presión demasiado rápido puede introducir defectos o hacer que la pieza se agriete. Una prensa de laboratorio de calidad proporciona un control preciso sobre todo este ciclo.

Comprendiendo las ventajas y limitaciones

Aunque potente, el CIP no es una solución universal. Es esencial ser consciente de sus limitaciones inherentes.

Alto costo inicial del equipo

Los sistemas CIP, con sus recipientes de alta presión y sofisticados sistemas de control, representan una inversión de capital significativa en comparación con tecnologías de compactación más simples.

Precisión dimensional

El uso de un molde flexible significa que la pieza verde resultante tiene una tolerancia dimensional y una precisión más bajas en comparación con una pieza hecha en un juego de troqueles rígidos. A menudo se requiere un mecanizado posterior al prensado para lograr las especificaciones finales de forma neta.

Experiencia en materiales y procesos

El proceso requiere una operación y gestión cualificadas. Además, no todos los materiales en polvo son adecuados para CIP, ya que algunos pueden no compactarse bien o pueden reaccionar mal a las presiones extremas involucradas.

Adaptación de las especificaciones CIP a su objetivo

Utilice estas pautas para seleccionar un sistema que se alinee con su objetivo principal.

- Si su enfoque principal es la investigación fundamental de materiales: Una unidad a escala de laboratorio más pequeña (77 mm de diámetro aproximadamente) con un rango de presión amplio y controlable es ideal para experimentar con muestras pequeñas.

- Si su enfoque principal es la creación de prototipos de formas complejas: Priorice un diámetro de recipiente que pueda acomodar cómodamente sus moldes flexibles, asegurando que la presión cumpla con los requisitos de su polvo.

- Si su enfoque principal es lograr la máxima densidad verde para materiales de alto rendimiento: Apunte a un sistema capaz de alcanzar el extremo superior del rango de presión (800-1000 MPa) para minimizar la porosidad antes del sinterizado.

Elegir el sistema CIP adecuado requiere una comprensión clara de su material, la geometría deseada y sus objetivos de rendimiento final.

Tabla resumen:

| Especificación | Rango Típico | Detalles |

|---|---|---|

| Diámetro Interior del Recipiente | 77 mm (3 pulgadas) y superior | Personalizable para escalas de laboratorio a industriales |

| Presión de Operación | 400 MPa a 1000 MPa (60,000 a 150,000 psi) | Asegura alta densidad verde y resistencia |

| Características Clave | Presión uniforme, control preciso | Ideal para formas complejas e investigación de materiales |

¿Listo para mejorar las capacidades de su laboratorio con una prensa isostática en frío confiable? KINTEK se especializa en prensas de laboratorio, incluidas prensas de laboratorio automáticas, prensas isostáticas y prensas de laboratorio calentadas, diseñadas para las necesidades del laboratorio. Nuestros sistemas CIP ofrecen compactación uniforme, integridad superior de las piezas y control preciso para la investigación y el prototipado de materiales. Contáctenos hoy para discutir cómo podemos apoyar sus proyectos y aumentar la eficiencia.

Guía Visual

Productos relacionados

- Prensa isostática en frío eléctrica de laboratorio Máquina CIP

- Máquina CIP de prensado isostático en frío de laboratorio con división eléctrica

- Máquina automática CIP de prensado isostático en frío para laboratorio

- Manual de prensado isostático en frío CIP máquina de pellets de prensa

- Moldes de prensado isostático de laboratorio para moldeo isostático

La gente también pregunta

- ¿Qué papel clave desempeñan las bombas electrohidráulicas de alto rendimiento en un sistema de prensado isostático? Potenciando la calidad del material

- ¿Cuál es la función principal de una prensa isostática en el procesamiento HHP del arroz? Lograr una esterilización segura no térmica

- ¿Por qué utilizar una prensa isostática de laboratorio para el procesamiento de cobre y carbono? Mejora la difusión y la densidad del material

- ¿Qué papel juega la CIP en el sinterizado? Garantizar una compactación uniforme del polvo para obtener piezas sinterizadas superiores

- ¿Qué papel juega una Prensa Isostática en Frío (CIP) en los objetivos de pulverización catódica de AZO? Lograr una densidad teórica del 95% o superior

- ¿Cuáles son los beneficios de la tecnología CIP de bolsa húmeda? Logre una calidad de pieza superior y flexibilidad

- ¿Qué papel juega una prensa isostática en frío (CIP) en la preparación de cristales de (Gd, La)AlO3? Garantizar la integridad y densidad de la varilla.

- ¿Cuál es la función de una Prensa Isostática en Frío (CIP) de laboratorio? Maximizar la densidad y uniformidad del nitruro de silicio