En pocas palabras, el prensado isostático es un proceso de fabricación desarrollado a mediados de la década de 1950 que utiliza fluido a alta presión para compactar materiales de manera uniforme desde todas las direcciones. Este método es similar a la inmensa y uniforme presión que se encuentra en las profundidades del océano, lo que permite la creación de piezas complejas con una densidad altamente consistente y una integridad material superior.

La principal ventaja del prensado isostático es su capacidad para aplicar presión de manera uniforme sobre toda la superficie de un componente, independientemente de su forma. Esto supera las limitaciones críticas del prensado tradicional, que aplica fuerza desde solo una o dos direcciones, lo que resulta en productos finales más fuertes y uniformes.

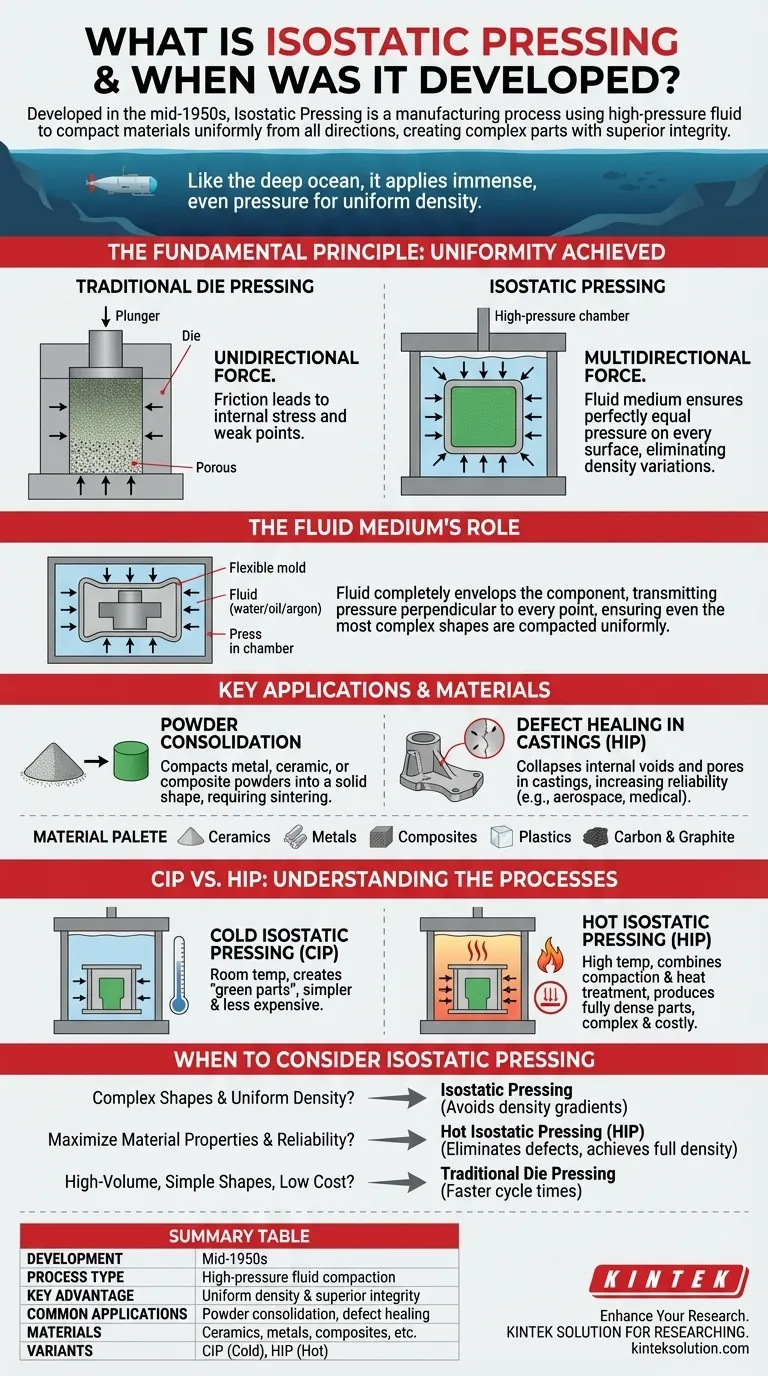

El Principio Fundamental: Cómo Logra la Uniformidad

El prensado isostático fue diseñado para resolver un problema fundamental en la compactación de materiales: las variaciones de densidad. Los métodos tradicionales que ejercen presión sobre un material desde una dirección crean áreas más densas más cerca de la prensa y áreas más débiles y porosas más lejos.

Superando los Límites del Prensado Tradicional

En el prensado en matriz convencional, un polvo se compacta en una matriz rígida mediante un émbolo. Esta fuerza unidireccional crea fricción contra las paredes de la matriz, impidiendo una transmisión uniforme de la presión en toda la pieza. El resultado a menudo son tensiones internas y puntos débiles.

El prensado isostático elimina este problema. Al colocar el material (a menudo un polvo en un molde flexible) dentro de una cámara de alta presión, se asegura que la fuerza de compactación sea perfectamente igual en cada superficie.

El Papel de un Medio Fluido

El principio "isostático" se logra utilizando un fluido —ya sea un líquido como agua o aceite, o un gas como argón— como medio para transmitir la presión. Este fluido envuelve completamente el componente, aplicando fuerza perpendicular a cada punto de su superficie simultáneamente.

Este proceso asegura que incluso las formas más intrincadas o complejas se compacten con total uniformidad, una hazaña imposible con matrices mecánicas rígidas.

El Resultado: Densidad y Microestructura Consistentes

El resultado principal del prensado isostático es un componente con una densidad excepcionalmente uniforme. Esta uniformidad minimiza o elimina los huecos internos, reduce las tensiones internas y conduce a una mejora significativa de las propiedades mecánicas, como la resistencia y la resistencia a la fatiga.

Aplicaciones Clave y Materiales

Inicialmente una curiosidad de investigación, el prensado isostático se ha convertido en una herramienta de producción crucial en numerosas industrias de alto rendimiento. Sus aplicaciones se dividen ampliamente en dos categorías principales.

Consolidación de Polvos

Este es el uso más común, donde polvos de metal, cerámica o composites se compactan en una forma sólida, a menudo llamada "pieza en verde". Esta pieza es lo suficientemente densa y fuerte para ser manipulada, pero típicamente requiere un tratamiento térmico posterior (sinterización) para fusionar completamente las partículas.

Curación de Defectos en Fundiciones

Una aplicación crítica, especialmente en la industria aeroespacial y en implantes médicos, es el uso del Prensado Isostático en Caliente (HIP) para curar defectos internos. La combinación de alta temperatura y presión colapsa los huecos internos y los poros microscópicos dentro de las piezas metálicas fundidas, aumentando drásticamente su fiabilidad y rendimiento.

Una Paleta de Materiales Versátil

El proceso es notablemente versátil y se utiliza en una amplia gama de materiales, incluyendo:

- Cerámicas

- Metales y superaleaciones

- Composites

- Plásticos

- Carbono y grafito

Comprendiendo las Ventajas y Desventajas

Aunque potente, el prensado isostático no es una solución universal. Comprender sus limitaciones es clave para usarlo eficazmente.

Complejidad del Proceso y Tiempo de Ciclo

El equipo de prensado isostático implica recipientes de alta presión y sofisticados sistemas de control, lo que hace que la inversión inicial sea significativa. Además, los tiempos de ciclo para presurizar y despresurizar la cámara suelen ser más largos que para el prensado en matriz convencional de alta velocidad.

Prensado en Caliente vs. en Frío

El proceso se puede realizar a temperatura ambiente (Prensado Isostático en Frío, o CIP) o a altas temperaturas (Prensado Isostático en Caliente, o HIP).

El CIP es más simple y menos costoso, ideal para crear piezas en verde antes de la sinterización. El HIP es un proceso más complejo y costoso, pero combina la compactación y el tratamiento térmico para producir una pieza final completamente densa en un solo paso.

Requisitos de Herramientas

Aunque el prensado isostático destaca por sus formas complejas, requiere un molde flexible y estanco a los fluidos para contener el polvo. El diseño y la producción de estos moldes pueden añadir coste y complejidad en comparación con las herramientas simples y rígidas utilizadas en otros métodos.

Cuándo Considerar el Prensado Isostático

Su elección debe guiarse por los requisitos finales de su componente.

- Si su objetivo principal es crear formas complejas con densidad uniforme: El prensado isostático es ideal porque evita los gradientes de densidad y las tensiones internas inherentes a la compactación en matriz tradicional.

- Si su objetivo principal es maximizar las propiedades del material y la fiabilidad: El Prensado Isostático en Caliente (HIP) es la opción superior para eliminar defectos internos en fundiciones y lograr la densidad teórica completa.

- Si su objetivo principal es la producción de alto volumen de formas simples al menor coste: El prensado en matriz tradicional suele ser más económico debido a sus tiempos de ciclo más rápidos y menores costes generales de equipo.

Al comprender su principio fundamental de presión uniforme, puede aprovechar eficazmente esta potente tecnología para materiales que exigen los más altos niveles de rendimiento y consistencia.

Tabla Resumen:

| Aspecto | Detalles |

|---|---|

| Época de Desarrollo | Mediados de la década de 1950 |

| Tipo de Proceso | Compactación por fluido a alta presión |

| Ventaja Clave | Densidad uniforme e integridad superior del material |

| Aplicaciones Comunes | Consolidación de polvos, curación de defectos en fundiciones |

| Materiales Usados | Cerámicas, metales, composites, plásticos, carbono |

| Variantes del Proceso | Prensado Isostático en Frío (CIP), Prensado Isostático en Caliente (HIP) |

¿Listo para mejorar el procesamiento de materiales de su laboratorio con equipos precisos y fiables? KINTEK se especializa en máquinas de prensado para laboratorio, incluyendo prensas automáticas de laboratorio, prensas isostáticas y prensas de laboratorio calentadas, diseñadas para ofrecer una compactación uniforme y resultados superiores para cerámicas, metales y composites. Nuestras soluciones le ayudan a lograr una densidad consistente, reducir defectos y mejorar el rendimiento del material, perfectas para las necesidades de investigación y producción. ¡Contáctenos hoy para discutir cómo nuestra experiencia puede beneficiar sus proyectos!

Guía Visual

Productos relacionados

- Máquina automática CIP de prensado isostático en frío para laboratorio

- Máquina CIP de prensado isostático en frío de laboratorio con división eléctrica

- Manual de prensado isostático en frío CIP máquina de pellets de prensa

- Moldes de prensado isostático de laboratorio para moldeo isostático

- Molde de prensa poligonal de laboratorio

La gente también pregunta

- ¿Por qué una prensa isostática en frío (CIP) es esencial en los cuerpos en verde de cerámica? Lograr alta transparencia óptica

- ¿Cómo se utiliza el Prensado Isostático en Frío en la producción de metales refractarios? Dominando la consolidación de materiales de alta densidad

- ¿Cuál es el papel del prensado isostático en frío (CIP) en las aleaciones Al-Zn-Mg? Lograr densidad uniforme e integridad estructural

- ¿Por qué se suele añadir un tratamiento de prensado isostático en frío (CIP) después del prensado axial? Mejorar la densidad de la cerámica

- ¿Cuáles son las ventajas de usar una Prensa Isostática en Frío (CIP) para la Hidroxiapatita? Lograr una calidad de sinterización superior