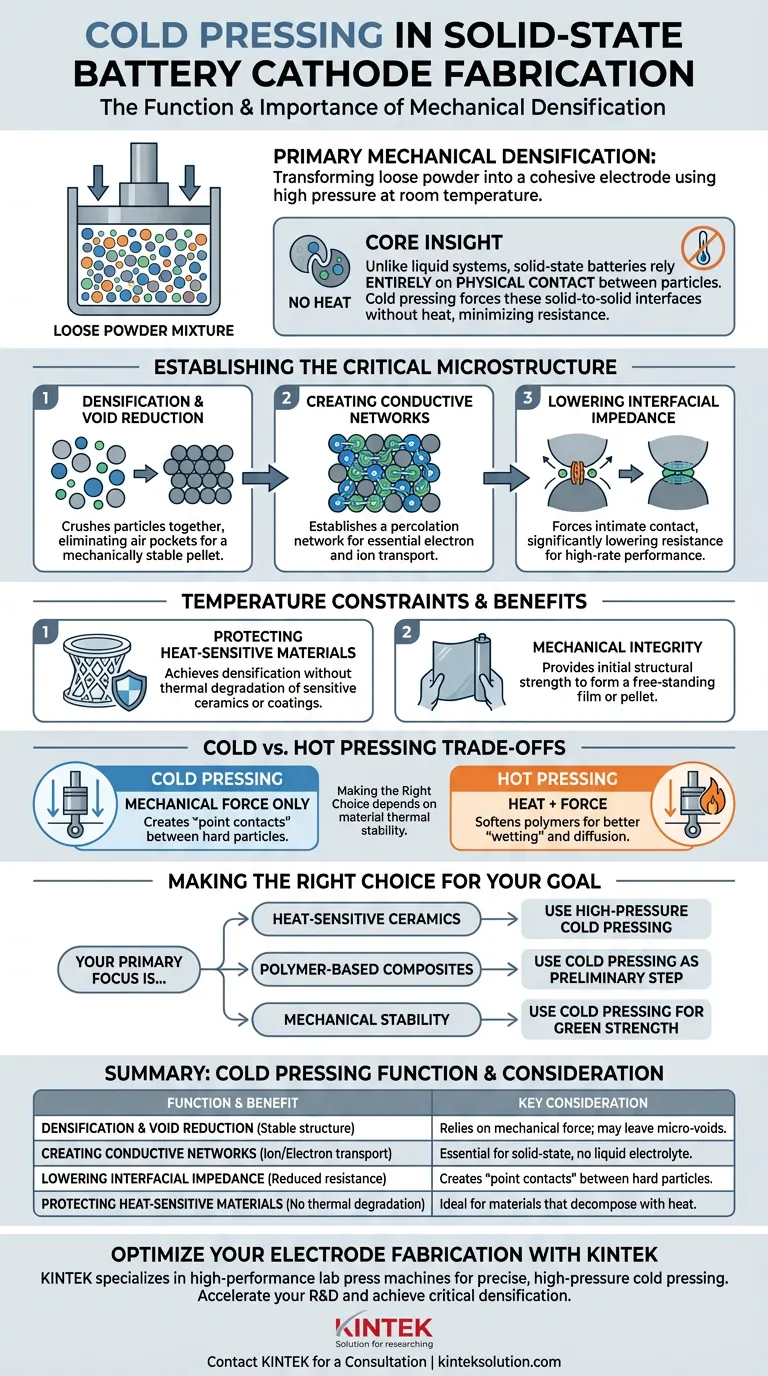

El proceso de prensado en frío sirve como el paso principal de densificación mecánica en la fabricación de cátodos compuestos para baterías de estado sólido, diseñado específicamente para transformar una mezcla de polvo suelta en un electrodo cohesivo y funcional.

Al aplicar alta presión (a menudo cientos de megapascals) a temperatura ambiente, este proceso fuerza a los materiales activos, electrolitos sólidos y agentes conductores a un contacto físico íntimo. Esto elimina los vacíos internos y crea las vías continuas requeridas para el transporte de iones y electrones, que son esenciales para que la batería almacene y libere energía.

Idea Central: A diferencia de las baterías con electrolito líquido, donde el fluido llena naturalmente los huecos, las baterías de estado sólido dependen completamente del contacto físico entre las partículas para funcionar. El prensado en frío proporciona la fuerza mecánica necesaria para establecer estas interfaces sólido-sólido sin usar calor, creando una red densa que minimiza la resistencia y maximiza la capacidad.

Establecimiento de la Microestructura Crítica

Para comprender por qué el prensado en frío es indispensable para los cátodos compuestos, debe observar los requisitos microscópicos del electrodo.

Densificación y Reducción de Vacíos

El material de partida para un cátodo compuesto es una mezcla de polvos, que naturalmente contiene una cantidad significativa de espacio vacío (porosidad).

El prensado en frío utiliza alta presión uniaxial para triturar estas partículas, eliminando efectivamente los bolsillos de aire. Esto da como resultado un pellet o lámina mecánicamente estable con alta densidad de empaquetamiento.

Creación de Redes Conductoras

Una batería no puede funcionar si los electrones y los iones están varados en islas aisladas de material.

La presión aplicada durante el prensado en frío establece una red de percolación. Esto asegura que los aditivos conductores toquen los materiales activos (para el flujo de electrones) y que las partículas de electrolito sólido toquen los materiales activos (para el flujo de iones).

Reducción de la Impedancia Interfacial

La resistencia encontrada en el límite entre dos materiales se conoce como impedancia interfacial.

En un polvo suelto, esta resistencia es increíblemente alta. Al forzar las partículas a una disposición muy compacta, el prensado en frío aumenta el área de contacto efectiva, reduciendo significativamente esta impedancia y permitiendo un rendimiento a alta velocidad.

El Papel de las Restricciones de Temperatura

Si bien la densificación es el objetivo, el método para lograrla depende en gran medida de las propiedades de su material.

Protección de Materiales Sensibles al Calor

Muchos electrolitos cerámicos de alto rendimiento o recubrimientos de materiales activos específicos son sensibles a la degradación térmica.

El prensado en frío le permite lograr la densificación necesaria sin exponer el compuesto a altas temperaturas. Es el método de fabricación ideal para sistemas que se descompondrían químicamente o sufrirían cambios de fase no deseados si se sometieran a sinterización o prensado en caliente.

Integridad Mecánica

Más allá del rendimiento electroquímico, el electrodo debe ser físicamente robusto para soportar la manipulación y el ensamblaje de la celda.

El prensado en frío proporciona la resistencia mecánica inicial requerida para formar una película autoportante o un pellet que mantenga su integridad estructural durante el ciclo de vida de la batería.

Comprender las Compensaciones: Prensado en Frío vs. Prensado en Caliente

Si bien el prensado en frío es efectivo, se basa únicamente en la fuerza mecánica. Comprender sus limitaciones en comparación con los métodos térmicos es vital para la optimización del proceso.

Falta de "Mojado" del Polímero

En sistemas que contienen polímeros (como PEO), el prensado en frío no ablanda el material.

El prensado en caliente, por el contrario, utiliza calor para ablandar el polímero, permitiéndole "mojar" y encapsular las partículas del material activo (Ref 6). Esto puede conducir a una menor impedancia que el prensado en frío solo en sistemas basados en polímeros.

Los Límites del Contacto Mecánico

El prensado en frío crea "contactos puntuales" entre partículas cerámicas duras.

Incluso a altas presiones, pueden quedar pequeños vacíos entre formas irregulares. La sinterización o el prensado en caliente a veces pueden lograr densidades relativas más altas al promover la difusión o el flujo, que el prensado en frío no puede simular.

Tomando la Decisión Correcta para su Objetivo

La decisión de usar prensado en frío generalmente depende de la estabilidad térmica de sus materiales y la naturaleza de su electrolito.

- Si su principal enfoque son las Cerámicas Sensibles al Calor: Confíe en el prensado en frío de alta presión (cientos de MPa) para lograr densidad sin degradar la estructura de su material.

- Si su principal enfoque son los Compuestos a Base de Polímeros: Considere que el prensado en frío actúa como un paso preliminar, pero puede ser necesario calor para optimizar completamente la interfaz electrodo-electrolito.

- Si su principal enfoque es la Estabilidad Mecánica: Utilice el prensado en frío para establecer el marco estructural inicial y la "resistencia en verde" de la lámina del electrodo antes de cualquier procesamiento secundario.

En última instancia, el prensado en frío es el puente fundamental que convierte una mezcla de polvo no conductora en un sólido de alto rendimiento y electroquímicamente activo.

Tabla Resumen:

| Función | Beneficio Clave | Consideración Clave |

|---|---|---|

| Densificación y Reducción de Vacíos | Crea una estructura de electrodo mecánicamente estable y de alta densidad. | Se basa únicamente en la fuerza mecánica; puede dejar microvacíos en comparación con los métodos térmicos. |

| Creación de Redes Conductoras | Establece vías continuas para el transporte de iones y electrones (percolación). | Esencial para la función de la batería, ya que los sistemas de estado sólido carecen de electrolitos líquidos. |

| Reducción de la Impedancia Interfacial | Aumenta el área de contacto entre partículas, reduciendo la resistencia para un rendimiento a alta velocidad. | Crea "contactos puntuales" entre partículas duras. |

| Protección de Materiales Sensibles al Calor | Permite la densificación sin degradación térmica de cerámicas/recubrimientos sensibles. | Ideal para materiales que se descompondrían o cambiarían de fase con el calor. |

¿Listo para Optimizar la Fabricación de sus Electrodos de Batería de Estado Sólido?

KINTEK se especializa en máquinas de prensado de laboratorio de alto rendimiento, incluidas prensas automáticas e isostáticas, diseñadas para ofrecer el prensado en frío preciso y de alta presión requerido para su I+D y producción de cátodos compuestos.

Nuestro equipo ayuda a investigadores y desarrolladores de baterías como usted a lograr la densificación crítica y el control microestructural necesarios para las baterías de próxima generación. Contáctenos hoy para discutir cómo nuestras soluciones pueden mejorar las capacidades de su laboratorio y acelerar su cronograma de desarrollo.

Contacte a KINTEK para una Consulta

Guía Visual

Productos relacionados

- Máquina automática CIP de prensado isostático en frío para laboratorio

- Prensa isostática en frío eléctrica de laboratorio Máquina CIP

- Máquina CIP de prensado isostático en frío de laboratorio con división eléctrica

- Prensa hidráulica de laboratorio Prensa para pellets de laboratorio Prensa para pilas de botón

- Manual de prensado isostático en frío CIP máquina de pellets de prensa

La gente también pregunta

- ¿Cuáles son las ventajas de usar una prensa isostática en frío (CIP) para electrolitos de zirconia? Lograr un alto rendimiento

- ¿Cuáles son las ventajas de utilizar el Prensado Isostático en Frío (CIP) para la formación de pellets? Mejora de la densidad y el control de la forma

- ¿Por qué se requiere el prensado isostático en frío (CIP) después del prensado axial para cerámicas PZT? Lograr la integridad estructural

- ¿Por qué se prefiere la prensa isostática en frío (CIP) a la prensado en matriz estándar? Lograr una uniformidad perfecta del carburo de silicio

- ¿Cuál es el procedimiento estándar para el prensado isostático en frío (CIP)? Domina la densidad uniforme del material