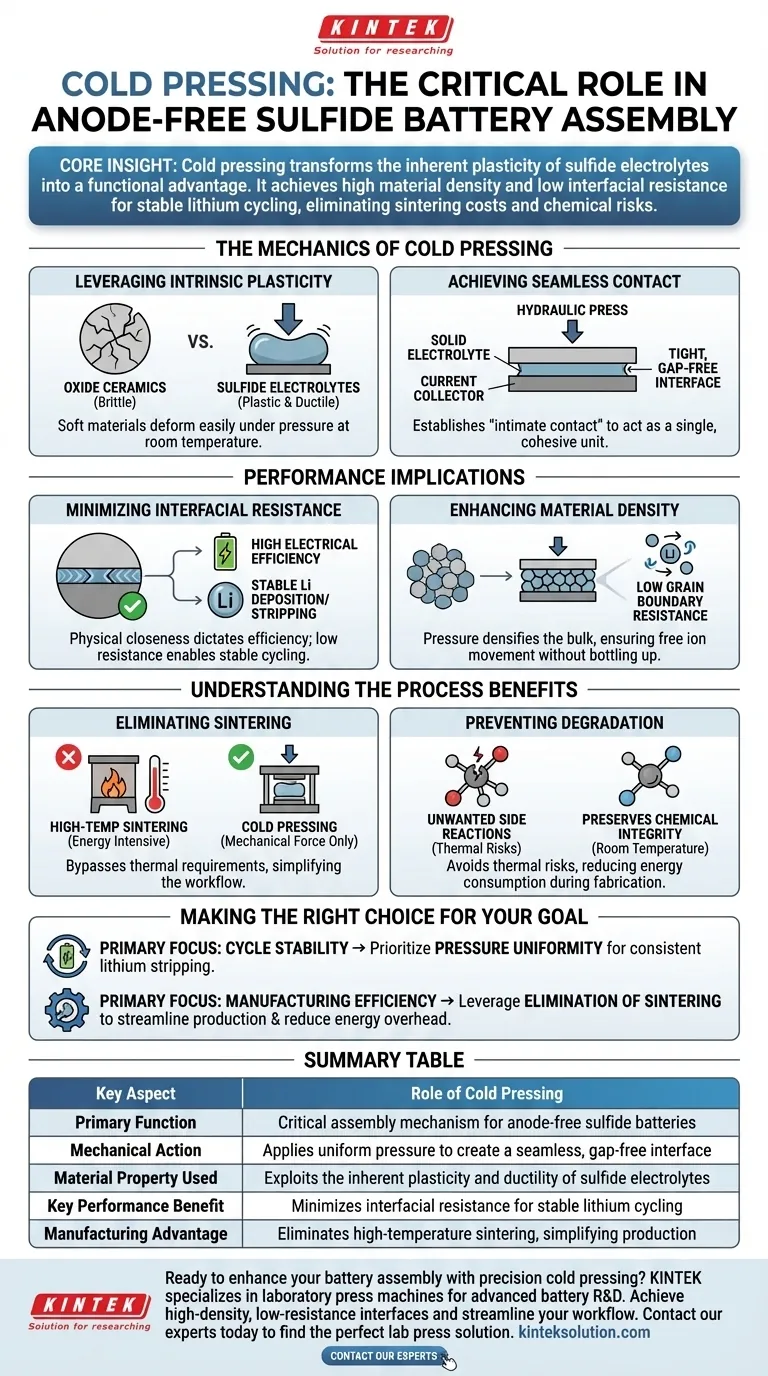

El proceso de prensado en frío sirve como el mecanismo de ensamblaje crítico que explota las propiedades físicas únicas de los electrolitos de sulfuro para crear baterías sin ánodo de alto rendimiento. Al aplicar una presión mecánica precisa y uniforme a temperatura ambiente, este método fuerza al electrolito y al colector de corriente a una interfaz física continua y ajustada sin necesidad de procesamiento térmico.

Idea Central: El prensado en frío transforma la plasticidad inherente de los electrolitos de sulfuro en una ventaja funcional. Logra la alta densidad de material y la baja resistencia interfacial necesarias para un ciclado de litio estable, al tiempo que elimina por completo los costos energéticos y los riesgos químicos asociados con la sinterización a alta temperatura.

La Mecánica del Prensado en Frío

Aprovechando la Plasticidad Intrínseca

A diferencia de las cerámicas de óxido, que son frágiles y duras, los electrolitos sólidos de sulfuro poseen una excelente plasticidad y ductilidad.

Son materiales inherentemente blandos que se deforman fácilmente bajo presión.

El prensado en frío utiliza esta característica para comprimir el material de manera efectiva a temperatura ambiente.

Logrando un Contacto Continuo

El objetivo mecánico principal es establecer un "contacto íntimo" entre el electrolito sólido y el colector de corriente.

La prensa hidráulica aplica suficiente fuerza para fusionar físicamente estas capas.

Esto da como resultado una interfaz ajustada y sin huecos que actúa como una unidad única y cohesiva.

Implicaciones en el Rendimiento

Minimizando la Resistencia Interfacial

La proximidad física lograda mediante el prensado en frío dicta directamente la eficiencia eléctrica de la batería.

Una interfaz ajustada y continua reduce significativamente la resistencia interfacial.

Una baja resistencia es fundamental para permitir ciclos eficientes y estables de deposición y desprendimiento de litio.

Mejorando la Densidad del Material

Más allá de la interfaz, la presión densifica el material del electrolito a granel.

Se logra una alta densidad de material mediante simple presión mecánica, lo que conduce a una baja resistencia de los límites de grano.

Esto asegura que los iones puedan moverse libremente a través del electrolito sin acumularse en vacíos internos.

Comprendiendo los Beneficios del Proceso

Eliminando la Sinterización a Alta Temperatura

El procesamiento cerámico tradicional a menudo requiere sinterización a temperaturas muy altas para unir materiales.

El prensado en frío evita este requisito por completo, basándose únicamente en la fuerza mecánica.

Esto simplifica significativamente el flujo de trabajo de fabricación.

Previniendo la Degradación del Material

Los tratamientos a alta temperatura pueden inducir reacciones secundarias no deseadas o degradación del material en componentes sensibles de la batería.

Al operar a temperatura ambiente, el prensado en frío evita estos riesgos térmicos.

Esto preserva la integridad química del electrolito de sulfuro y, al mismo tiempo, reduce el consumo de energía durante la fabricación.

Tomando la Decisión Correcta para su Objetivo

Para maximizar la efectividad del prensado en frío en su proceso de ensamblaje, considere sus objetivos principales:

- Si su enfoque principal es la Estabilidad del Ciclo: Priorice la uniformidad de la presión para garantizar la menor resistencia interfacial posible para un desprendimiento de litio consistente.

- Si su enfoque principal es la Eficiencia de Fabricación: Aproveche la eliminación de la sinterización para optimizar las líneas de producción y reducir los costos generales de energía.

El éxito de una batería de sulfuro sin ánodo no depende del calor, sino de la aplicación precisa de presión para capitalizar la ductilidad natural del material.

Tabla Resumen:

| Aspecto Clave | Rol del Prensado en Frío |

|---|---|

| Función Principal | Mecanismo de ensamblaje crítico para baterías de sulfuro sin ánodo |

| Acción Mecánica | Aplica presión uniforme para crear una interfaz continua y sin huecos |

| Propiedad del Material Utilizada | Explota la plasticidad y ductilidad inherentes de los electrolitos de sulfuro |

| Beneficio Clave de Rendimiento | Minimiza la resistencia interfacial para un ciclado de litio estable |

| Ventaja de Fabricación | Elimina la sinterización a alta temperatura, simplificando la producción |

¿Listo para mejorar su proceso de ensamblaje de baterías con prensado en frío de precisión?

KINTEK se especializa en máquinas de prensa de laboratorio, incluidas prensas automáticas e isostáticas, diseñadas para entregar la presión precisa y uniforme requerida para la investigación y el desarrollo avanzados de baterías. Nuestro equipo le ayuda a lograr las interfaces de alta densidad y baja resistencia críticas para las baterías sin ánodo de próxima generación, al tiempo que optimiza su flujo de trabajo de fabricación.

Contacte a nuestros expertos hoy mismo para encontrar la solución de prensa de laboratorio perfecta para las necesidades de su laboratorio y desbloquear un rendimiento superior de la batería.

Guía Visual

Referencias

- Yijia Wang, Yang Zhao. Revealing the Neglected Role of Passivation Layers of Current Collectors for Solid‐State Anode‐Free Batteries. DOI: 10.1002/adma.202513090

Este artículo también se basa en información técnica de Kintek Press Base de Conocimientos .

Productos relacionados

- Máquina automática CIP de prensado isostático en frío para laboratorio

- Máquina CIP de prensado isostático en frío de laboratorio con división eléctrica

- Prensa isostática en frío eléctrica de laboratorio Máquina CIP

- Manual de prensado isostático en frío CIP máquina de pellets de prensa

- Ensamblar molde de prensa cilíndrica para laboratorio

La gente también pregunta

- ¿Cuáles son las ventajas de usar una Prensa Isostática en Frío (CIP) para Alúmina-Mullita? Lograr Densidad Uniforme y Fiabilidad

- ¿Qué hace que el prensado isostático en frío sea un método de fabricación versátil? Desbloquee la libertad geométrica y la superioridad del material

- ¿Por qué se requiere el prensado isostático en frío (CIP) después del prensado axial para cerámicas PZT? Lograr la integridad estructural

- ¿Por qué se prefiere la prensa isostática en frío (CIP) a la prensado en matriz estándar? Lograr una uniformidad perfecta del carburo de silicio

- ¿Cuál es el procedimiento estándar para el prensado isostático en frío (CIP)? Domina la densidad uniforme del material