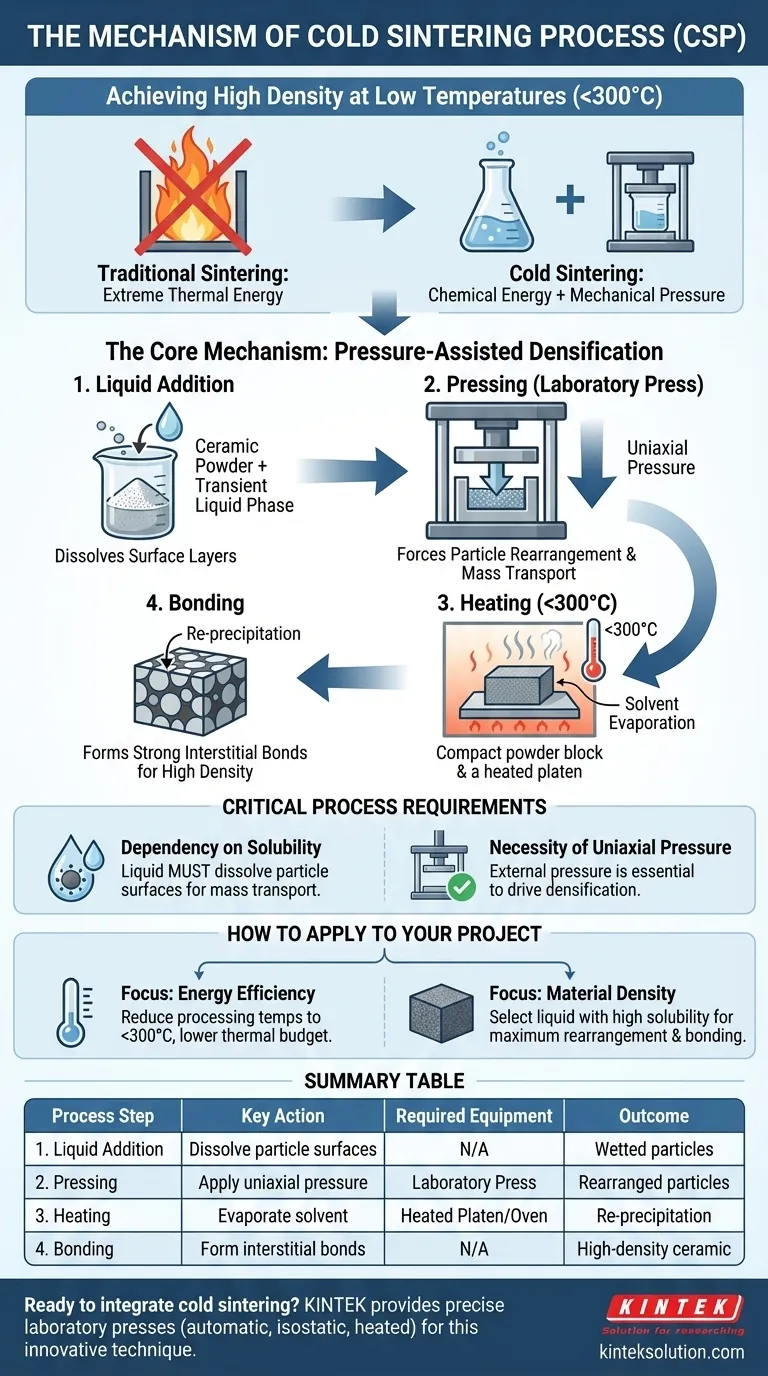

El mecanismo del proceso de sinterización en frío opera fundamentalmente a través de un ciclo mediado de disolución-precipitación impulsado por la fuerza mecánica. Utiliza una prensa de laboratorio para aplicar presión uniaxial a un polvo cerámico mezclado con un aditivo específico de fase líquida transitoria. En lugar de depender del calor extremo de la sinterización tradicional para fusionar las partículas, este proceso utiliza el líquido para disolver químicamente las superficies de las partículas, permitiendo que se reorganicen y se unan densamente a temperaturas típicamente inferiores a 300 °C.

El proceso de sinterización en frío reemplaza la energía térmica con energía química y presión mecánica. Al introducir una fase líquida transitoria, permite la reorganización y unión de partículas a una fracción de las temperaturas requeridas para el procesamiento cerámico convencional.

El Mecanismo Central: Densificación Asistida por Presión

El éxito de la sinterización en frío depende de una secuencia precisa de interacciones químicas y mecánicas. Este proceso manipula el estado físico del polvo cerámico para lograr una alta densidad sin calor elevado.

1. El Papel de la Fase Líquida Transitoria

El proceso comienza mezclando el polvo cerámico con una pequeña cantidad de un aditivo fluido, conocido como fase líquida transitoria.

Este líquido no es simplemente un aglutinante; es un agente químico activo.

Su función principal es humedecer las partículas y disolver temporalmente las capas superficiales del polvo cerámico.

2. Reorganización Mecánica mediante Prensa de Laboratorio

Una vez preparada la mezcla, se somete a una fuerza mecánica significativa utilizando una prensa de laboratorio.

La prensa aplica presión uniaxial a la mezcla de polvo y líquido.

Esta presión es crítica porque fuerza a las partículas a acercarse, facilitando enormemente el transporte de masa.

A medida que las superficies se disuelven en la fase líquida, la presión ayuda a las partículas a deslizarse unas sobre otras, reorganizándolas en una configuración densamente empaquetada.

3. Evaporación y Reprecipitación

Tras la reorganización presurizada, el material se somete a un suave paso de calentamiento.

Este calentamiento se mantiene a baja temperatura, específicamente por debajo de 300 °C.

El calor sirve para evaporar el disolvente de la fase líquida.

A medida que el disolvente se va, el material cerámico que se disolvió en el líquido no puede permanecer en solución.

4. Formación de Enlaces Intersticiales

Esto obliga al material disuelto a reprecipitarse en los huecos (espacios intersticiales) entre las partículas sólidas.

Este material precipitado actúa como un "pegamento", creando fuertes enlaces químicos entre las partículas.

El resultado es un cuerpo cerámico altamente densificado formado por estabilidad química en lugar de fusión térmica.

Requisitos Críticos del Proceso

Si bien la sinterización en frío ofrece eficiencia energética, no es un proceso pasivo. Depende de restricciones físicas específicas para funcionar correctamente.

Dependencia de la Solubilidad

El mecanismo depende completamente de la interacción entre el polvo cerámico y el aditivo.

La fase líquida debe ser capaz de disolver las superficies de las partículas; si la cerámica es insoluble en el aditivo, no se puede producir el transporte de masa necesario.

La Necesidad de Presión Uniaxial

El calor por sí solo es insuficiente para esta técnica.

Sin la aplicación de presión externa a través de la prensa de laboratorio, las partículas no se reorganizarán lo suficiente para lograr una alta densidad.

La fuerza mecánica es el catalizador que impulsa la densificación durante la etapa húmeda.

Cómo Aplicar Esto a Su Proyecto

Comprender el mecanismo le permite determinar si la sinterización en frío es el método de fabricación adecuado para sus objetivos materiales específicos.

- Si su enfoque principal es la eficiencia energética: Utilice la sinterización en frío para reducir las temperaturas de procesamiento a menos de 300 °C, disminuyendo significativamente el presupuesto térmico en comparación con los métodos tradicionales.

- Si su enfoque principal es la densidad del material: Asegúrese de seleccionar una fase líquida transitoria que ofrezca alta solubilidad para su polvo cerámico específico para maximizar la reorganización de partículas y la unión intersticial.

La sinterización en frío ofrece un camino hacia una fabricación cerámica robusta que intercambia energía térmica extrema por una ingeniería química y mecánica inteligente.

Tabla Resumen:

| Paso del Proceso | Acción Clave | Equipo Requerido |

|---|---|---|

| 1. Adición de Líquido | Mezclar polvo cerámico con una fase líquida transitoria para disolver las superficies de las partículas. | N/A |

| 2. Prensado | Aplicar presión uniaxial para forzar la reorganización de partículas y el transporte de masa. | Prensa de Laboratorio |

| 3. Calentamiento | Calentar suavemente (<300°C) para evaporar el disolvente y provocar la reprecipitación. | Placa Calefactora / Horno |

| 4. Unión | El material disuelto se reprecipita, formando fuertes enlaces intersticiales para una alta densidad. | N/A |

¿Listo para integrar el proceso de sinterización en frío en su laboratorio?

KINTEK se especializa en proporcionar las prensas de laboratorio precisas —incluyendo modelos automáticos, isostáticos y calefactados— que son fundamentales para aplicar la presión uniaxial requerida en esta técnica innovadora. Nuestro equipo ayuda a investigadores y profesionales de laboratorio a lograr componentes cerámicos de alta densidad con una eficiencia energética excepcional.

Contacte a nuestros expertos hoy mismo para encontrar la prensa perfecta para su aplicación de sinterización en frío y comience a reducir su presupuesto térmico.

Guía Visual

Productos relacionados

- Máquina automática CIP de prensado isostático en frío para laboratorio

- Prensa isostática en frío eléctrica de laboratorio Máquina CIP

- Máquina CIP de prensado isostático en frío de laboratorio con división eléctrica

- Prensa hidráulica de laboratorio Prensa para pellets de laboratorio Prensa para pilas de botón

- Manual de prensado isostático en frío CIP máquina de pellets de prensa

La gente también pregunta

- ¿Por qué se prefiere la prensa isostática en frío (CIP) a la prensado en matriz estándar? Lograr una uniformidad perfecta del carburo de silicio

- ¿Qué hace que el prensado isostático en frío sea un método de fabricación versátil? Desbloquee la libertad geométrica y la superioridad del material

- ¿Por qué se requiere el prensado isostático en frío (CIP) después del prensado axial para cerámicas PZT? Lograr la integridad estructural

- ¿Cuáles son las ventajas específicas de utilizar una prensa isostática en frío (CIP) para preparar compactos en verde de polvo de tungsteno?

- ¿Cuáles son las ventajas de utilizar el Prensado Isostático en Frío (CIP) para la formación de pellets? Mejora de la densidad y el control de la forma