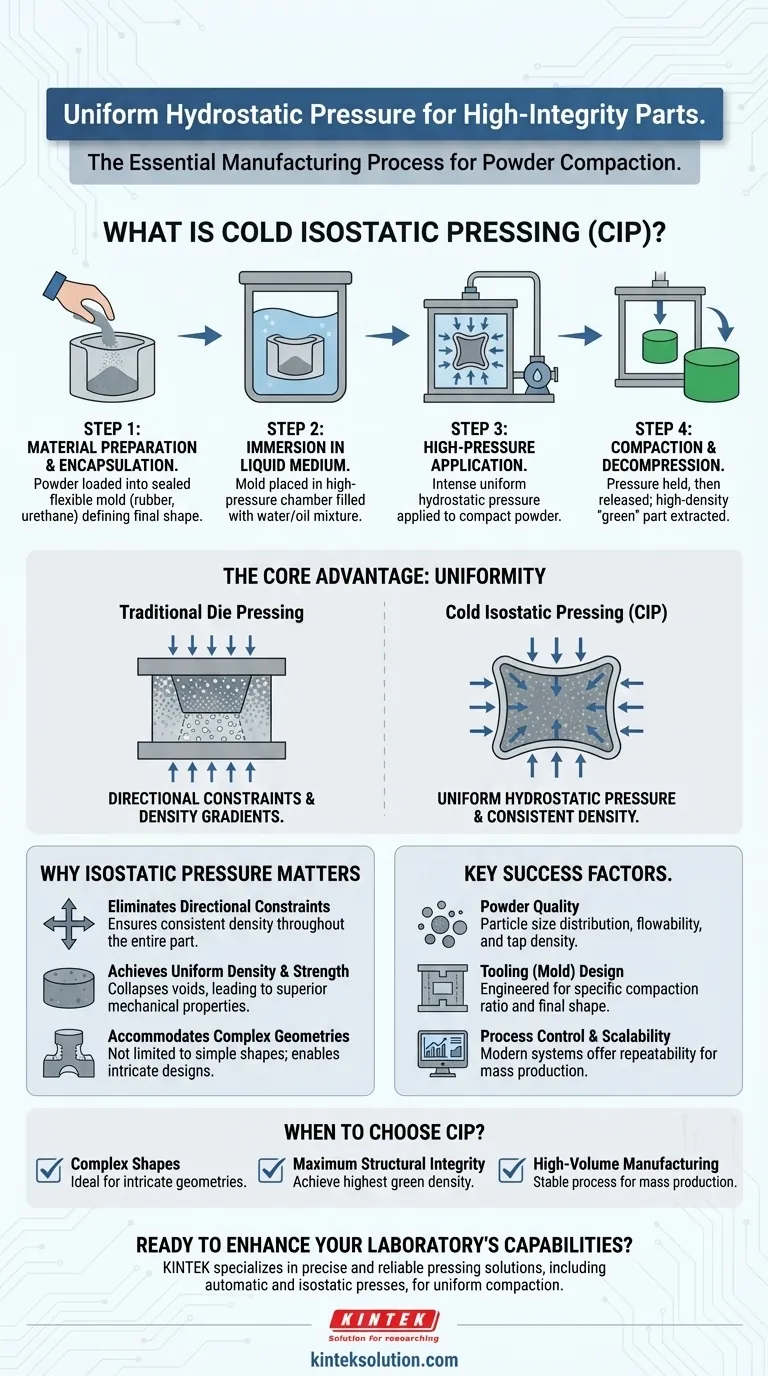

En esencia, el prensado isostático en frío (CIP) es un proceso de fabricación en el que el material en polvo se coloca en un molde flexible sellado, se sumerge en una cámara de presión llena de líquido y luego se somete a una presión intensa y uniforme desde todas las direcciones. Esta presión hidrostática compacta el polvo en una pieza sólida y uniforme, a menudo denominada compactado "en verde", que tiene una densidad e integridad estructural significativamente mayores antes de cualquier sinterización o calentamiento final.

La ventaja fundamental del CIP no es solo la compactación, sino la uniformidad de esa compactación. Al aplicar presión igual desde todos los lados simultáneamente, elimina los vacíos internos y las variaciones de densidad que plagan los métodos de prensado tradicionales y unidireccionales.

Deconstruyendo el Proceso CIP

El proceso de prensado isostático en frío se puede dividir en cuatro pasos distintos y secuenciales. Toda la operación suele tener lugar a temperatura ambiente o cercana a ella.

Paso 1: Preparación y Encapsulación del Material

Primero, el material en bruto, generalmente en forma de polvo, se carga cuidadosamente en un molde flexible e impermeable. Este molde a menudo está hecho de caucho, uretano o PVC y define la forma final de la pieza. Luego, el contenedor se sella herméticamente para evitar que el líquido presurizador contamine el polvo.

Paso 2: Inmersión en un Medio Líquido

El molde sellado se coloca dentro de un recipiente a alta presión. Luego, esta cámara se llena con un medio líquido, que más comúnmente es agua mezclada con un inhibidor de óxido, pero también puede ser aceite u otro fluido adecuado.

Paso 3: Aplicación de Alta Presión

Se utiliza una bomba externa para presurizar el líquido dentro de la cámara. Esta presión se transfiere de manera igual y simultánea a cada punto de la superficie del molde flexible. Las presiones pueden ser extremadamente altas, compactando las partículas de polvo.

Paso 4: Compactación y Descompresión

Bajo esta intensa presión uniforme, el polvo se compacta y su densidad aumenta significativamente a medida que se eliminan los bolsillos de aire y los huecos. Una vez alcanzada y mantenida la presión deseada, la cámara se despresuriza, se retira el molde y se extrae la pieza sólida "en verde" resultante.

El Principio Central: Por Qué Importa la Presión Isostática

La efectividad del CIP reside en su física fundamental, que resuelve problemas clave que se encuentran en el prensado convencional en matriz.

Eliminación de Restricciones Direccionales

El prensado tradicional utiliza una matriz y un émbolo rígidos, aplicando fuerza en una sola dirección. Esto crea gradientes de densidad, donde la pieza es más densa cerca del émbolo y menos densa más lejos. La presión isostática, por el contrario, actúa por igual en todas las direcciones, asegurando una densidad constante en toda la pieza.

Lograr Densidad y Resistencia Uniformes

La distribución uniforme de la presión colapsa sistemáticamente los huecos entre las partículas de polvo. Esto da como resultado un componente final con una porosidad interna mínima, lo que se traduce directamente en una resistencia mecánica superior, confiabilidad y rendimiento predecible.

Adaptación a Geometrías Complejas

Dado que la presión se transmite a través de un fluido a un molde flexible, el CIP no se limita a formas simples. Puede producir piezas con geometrías complejas, socavados y secciones transversales variables con un nivel de uniformidad que es imposible con matrices rígidas.

Comprender los Factores Clave para el Éxito

Si bien el proceso es estable, su efectividad depende de varias entradas críticas que deben gestionarse cuidadosamente.

El Papel Crítico de la Calidad del Polvo

El polvo de partida tiene un gran impacto en el resultado final. Características clave como la distribución del tamaño de partícula, la fluidez y la densidad aparente deben optimizarse para garantizar que el polvo llene el molde de manera uniforme y se compacte de forma predecible.

La Importancia del Diseño de Herramientas (Molde)

El molde flexible no es solo un contenedor; es una pieza crítica de la herramienta. Su diseño debe adaptarse a la relación de compactación específica del polvo y estar diseñado para producir la forma final y la precisión dimensional deseadas después del prensado.

Control de Procesos y Escalabilidad

Los modernos sistemas de CIP eléctricos ofrecen un control de presión superior en comparación con las versiones manuales antiguas, lo que conduce a una mayor repetibilidad. La estabilidad inherente del proceso lo hace muy adecuado para la producción en masa, asegurando alta eficiencia y calidad constante en lotes grandes.

Cuándo Elegir el Prensado Isostático en Frío

Decidir usar CIP depende totalmente de su objetivo final para el componente.

- Si su enfoque principal es producir piezas con formas complejas: El CIP es la opción ideal para crear geometrías intrincadas que no se pueden formar en matrices rígidas.

- Si su enfoque principal es la máxima integridad estructural: Utilice el CIP para lograr la mayor densidad en verde posible y eliminar defectos internos, lo que resulta en una resistencia superior.

- Si su enfoque principal es la fabricación repetible de gran volumen: El CIP ofrece un proceso estable y eficiente para la producción en masa de componentes de alta calidad con propiedades consistentes.

En última instancia, dominar el prensado isostático en frío le permite transformar materiales en polvo en componentes superiores de alta integridad con un nivel de uniformidad que otros métodos no pueden igualar.

Tabla Resumen:

| Paso del Proceso | Acción Clave | Resultado |

|---|---|---|

| Preparación del Material | Cargar polvo en molde flexible y sellar | Molde listo para prensar |

| Inmersión | Colocar molde en cámara de presión llena de líquido | El medio líquido permite presión uniforme |

| Aplicación de Alta Presión | Bombear líquido para aplicar presión hidrostática | El polvo se compacta uniformemente |

| Compactación y Descompresión | Mantener la presión, luego liberar y extraer la pieza | Formado de compactado 'en verde' de alta densidad |

¿Listo para mejorar las capacidades de su laboratorio con soluciones de prensado precisas y confiables? KINTEK se especializa en máquinas de prensa de laboratorio, incluyendo prensas de laboratorio automáticas, prensas isostáticas y prensas de laboratorio calentadas, diseñadas para satisfacer sus necesidades específicas de compactación uniforme y piezas de alta integridad. ¡Contáctenos hoy a través de nuestro formulario de contacto para conversar sobre cómo nuestro equipo puede optimizar sus procesos y ofrecer resultados superiores para sus proyectos!

Guía Visual

Productos relacionados

- Máquina CIP de prensado isostático en frío de laboratorio con división eléctrica

- Prensa isostática en frío eléctrica de laboratorio Máquina CIP

- Máquina automática CIP de prensado isostático en frío para laboratorio

- Manual de prensado isostático en frío CIP máquina de pellets de prensa

- Automática de laboratorio de prensa hidráulica de pellets de laboratorio de prensa de la máquina

La gente también pregunta

- ¿Para qué se utiliza el prensado isostático en frío (CIP)? Lograr una densidad uniforme en piezas complejas

- ¿Por qué es baja la pérdida de material en el prensado isostático en frío? Consiga un alto rendimiento del material con el CIP

- ¿Cuáles son las ventajas económicas y medioambientales de la CIP?Impulsar la eficiencia y la sostenibilidad en la fabricación

- ¿Cuáles son los procesos de conformado habituales en cerámica avanzada?Optimice su fabricación para obtener mejores resultados

- ¿Cómo mejora el CIP las propiedades mecánicas de los metales refractarios? Aumente la resistencia y la durabilidad para aplicaciones a alta temperatura