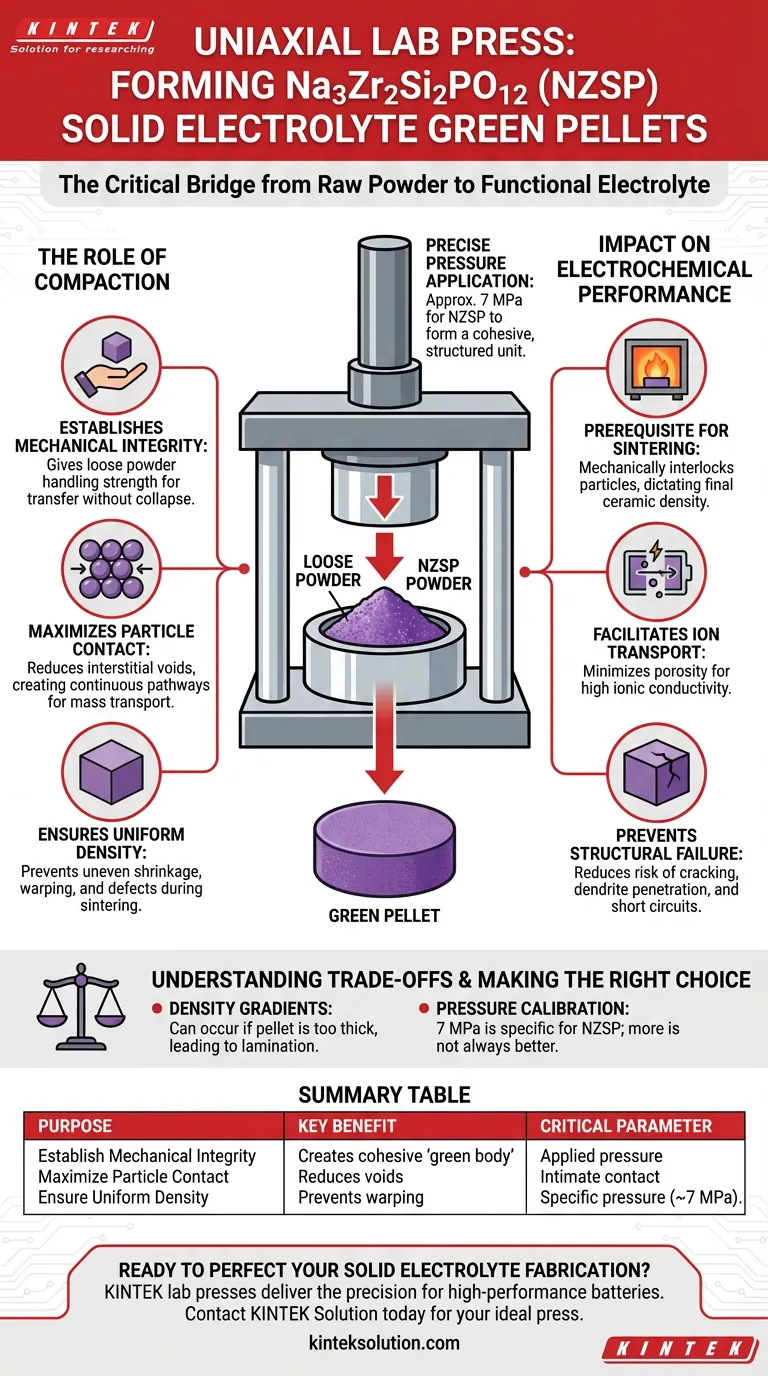

El propósito principal de una prensa de laboratorio uniaxial en este contexto es transformar el polvo suelto de Na3Zr2Si2PO12 (NZSP) en una unidad cohesiva y estructurada conocida como "pellet verde". Al aplicar una presión precisa, citada específicamente como aproximadamente 7 MPa para este material, la prensa compacta el polvo para establecer la forma y la integridad mecánica necesarias para el procesamiento posterior.

Conclusión clave: La prensa uniaxial actúa como el puente crítico entre el polvo químico crudo y un electrolito sólido funcional. Crea un "cuerpo verde" con densidad uniforme y vacíos mínimos, lo cual es un requisito previo no negociable para lograr una cerámica libre de grietas y altamente conductora durante la etapa final de sinterización.

El papel de la compactación en la fabricación de electrolitos

Establecimiento de la integridad mecánica

El objetivo inmediato de usar la prensa es dar al polvo suelto resistencia al manejo. Sin esta compresión, el polvo de NZSP permanecería como un agregado suelto que no se puede mover ni procesar.

La prensa consolida el material en una forma definida, asegurando que la muestra permanezca intacta durante la transferencia al horno. Esto evita el colapso de la estructura antes de que pueda ocurrir la unión química de la sinterización.

Maximización del contacto entre partículas

La presión uniaxial reduce significativamente los vacíos intersticiales (espacios de aire) entre las partículas de polvo individuales.

Al forzar las partículas a un contacto íntimo, se crean vías físicas continuas. Este empaquetamiento apretado es esencial para facilitar el transporte de masa que ocurre durante el tratamiento a alta temperatura.

Garantía de densidad uniforme

Un pellet verde de alta calidad debe poseer una densidad uniforme en todo su volumen para prevenir defectos macroscópicos.

Si la densidad es inconsistente, el pellet se encogerá de manera desigual durante el calentamiento. Esta uniformidad es la defensa principal contra la deformación y la distorsión en el producto cerámico final.

El impacto en el rendimiento electroquímico

Requisito previo para la sinterización

El "pellet verde" formado por la prensa es la base para la etapa de sinterización a alta temperatura.

No se puede obtener un electrolito cerámico denso a partir de polvo suelto; las partículas deben estar interconectadas mecánicamente primero. La calidad del pellet prensado dicta directamente la densidad final de la cerámica sinterizada.

Facilitación del transporte de iones

El objetivo final de un electrolito de NZSP es una alta conductividad iónica.

Al reducir la porosidad en la etapa de prensado, se minimizan las barreras resistivas en el producto final. Un pellet más denso asegura que los iones de litio tengan un camino directo y sin obstáculos a través de la estructura del material.

Prevención de fallas estructurales

Un pellet verde bien formado reduce significativamente el riesgo de agrietamiento durante la sinterización.

Las grietas en el electrolito final actúan como puntos de falla, lo que podría permitir la penetración de dendritas o cortocircuitos. La prensa asegura que la estructura interna sea lo suficientemente robusta para soportar el estrés térmico.

Comprensión de las compensaciones

El riesgo de gradientes de densidad

Si bien el prensado uniaxial es efectivo, a veces puede provocar una distribución desigual de la densidad si el pellet es demasiado grueso.

La fricción contra las paredes de la matriz puede hacer que los bordes sean menos densos que el centro. Esto puede provocar "tapas" o laminación, donde la parte superior del pellet se separa del cuerpo.

Calibración de la presión

Aplicar la cantidad correcta de presión es vital; más no siempre es mejor.

Las referencias indican una presión específica de 7 MPa para NZSP, mientras que otros electrolitos pueden requerir hasta 360 MPa. Desviarse del protocolo específico del material puede dar como resultado pellets que son demasiado frágiles para manipularlos o tan estresados que se fracturan al ser expulsados del molde.

Tomar la decisión correcta para su objetivo

Para garantizar el éxito de la fabricación de su electrolito de NZSP, alinee sus parámetros de prensado con sus objetivos específicos:

- Si su enfoque principal es la integridad estructural: Asegúrese de aplicar la presión de referencia específica (aproximadamente 7 MPa) para evitar introducir tensiones internas que conduzcan a la laminación.

- Si su enfoque principal es la conductividad iónica: Priorice lograr la mayor densidad uniforme posible en el estado verde para minimizar la porosidad después de la sinterización.

La prensa de laboratorio uniaxial no se limita a dar forma al polvo; define el techo de rendimiento potencial del componente final de la batería de estado sólido.

Tabla resumen:

| Propósito | Beneficio clave | Parámetro crítico |

|---|---|---|

| Establecer la integridad mecánica | Crea un "cuerpo verde" cohesivo para el manejo y la transferencia. | La presión aplicada consolida el polvo suelto. |

| Maximizar el contacto entre partículas | Reduce los vacíos para facilitar el transporte de masa durante la sinterización. | Asegura un contacto íntimo entre partículas para una densidad uniforme. |

| Garantizar la densidad uniforme | Previene la deformación y el agrietamiento para una cerámica final sin defectos. | La presión específica (por ejemplo, ~7 MPa para NZSP) es crítica. |

| Impacto en el rendimiento | La alta densidad en verde es un requisito previo para una alta conductividad iónica. | Influye directamente en el techo de rendimiento del electrolito final. |

¿Listo para perfeccionar su proceso de fabricación de electrolitos sólidos?

La compactación precisa lograda con una prensa de laboratorio KINTEK es el primer paso crítico en el desarrollo de baterías de estado sólido de alto rendimiento. Nuestras prensas de laboratorio automáticas, prensas isostáticas y prensas de laboratorio calentadas están diseñadas para proporcionar la presión uniforme y el control necesarios para formar pellets verdes de NZSP impecables, sentando las bases para una conductividad iónica y una integridad estructural superiores en su producto final.

Deje que la experiencia de KINTEK apoye el éxito de su laboratorio. Póngase en contacto con nuestro equipo hoy mismo para analizar las necesidades específicas de su aplicación y descubrir la prensa ideal para su investigación.

Guía Visual

Productos relacionados

- Prensa de pellets de laboratorio hidráulica dividida eléctrica

- Prensa hidráulica de laboratorio Prensa para pellets de laboratorio Prensa para pilas de botón

- Molde de prensa de laboratorio de forma especial para aplicaciones de laboratorio

- Máquina de prensa hidráulica automática de alta temperatura con placas calentadas para laboratorio

- Prensa hidráulica de laboratorio Máquina de prensa de pellets para guantera

La gente también pregunta

- ¿Por qué es necesario utilizar una prensa hidráulica de laboratorio para la peletización? Optimizar la conductividad de los cátodos compuestos

- ¿Cuál es la función principal de una prensa hidráulica de laboratorio en la preparación de pellets de electrolito de estado sólido? Ingenierizar la densidad para una conductividad iónica superior

- ¿Por qué es necesaria una prensa hidráulica de laboratorio de alta precisión para la preparación de pellets de electrolito sólido de sulfuro?

- ¿Cuál es la función fundamental de una prensa hidráulica de laboratorio en la fabricación de pellets de electrolito Li1+xAlxGe2−x(PO4)3 (LAGP) para baterías de estado sólido? Transformar el polvo en electrolitos de alto rendimiento

- ¿Cuál es la función de una prensa de laboratorio en la preparación de pellets de electrodos de Li3V2(PO4)3? Garantizar pruebas electroquímicas precisas