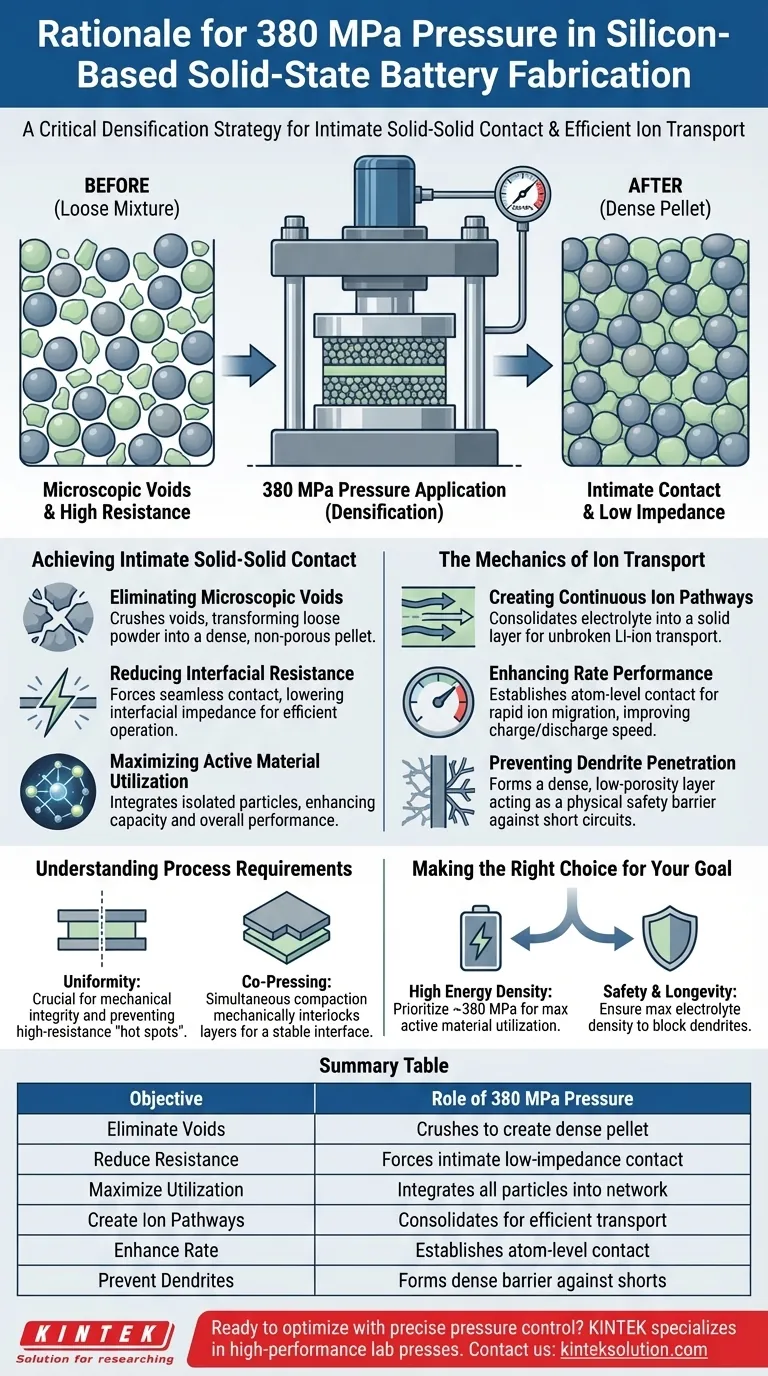

La aplicación de una presión de 380 MPa es una estrategia de densificación crítica utilizada para forzar las partículas del ánodo de silicio y los electrolitos sólidos a una unión íntima y sin huecos. En la fabricación de baterías de estado sólido, esta fuerza mecánica extrema es el sustituto principal de la acción humectante de los electrolitos líquidos, asegurando que las partículas sólidas dispares se fusionen en una red cohesiva y conductora capaz de un transporte de iones eficiente.

En el contexto de las baterías de estado sólido, el contacto físico dicta el rendimiento electroquímico. La aplicación de alta presión no es simplemente un proceso de conformado; es un requisito fundamental para minimizar la impedancia interfacial y establecer la conectividad a nivel atómico necesaria para que la batería funcione.

Lograr un Contacto Íntimo Sólido-Sólido

Eliminación de Huecos Microscópicos

A diferencia de los electrolitos líquidos que fluyen naturalmente hacia estructuras porosas, los electrolitos sólidos son rígidos. Sin una intervención significativa, permanecen huecos microscópicos entre las capas de electrodo y electrolito.

La aplicación de presiones como 380 MPa (y hasta 450 MPa) tritura eficazmente estos huecos. Esto transforma una mezcla suelta de polvos en un pellet denso y no poroso.

Reducción de la Resistencia Interfacial

La presencia de huecos o brechas actúa como un aislante, aumentando drásticamente la resistencia interna de la batería.

Al compactar los materiales a alta presión, se fuerza un contacto físico íntimo entre el material activo y el electrolito. Este contacto sin fisuras es la única forma de reducir la impedancia interfacial a un nivel que permita que la batería funcione de manera eficiente.

Maximización de la Utilización del Material Activo

Para que un ánodo a base de silicio contribuya a la capacidad, cada partícula debe estar conectada eléctrica e iónicamente al sistema.

La densificación a alta presión asegura que las partículas aisladas se integren en la red. Esto maximiza la utilización del material activo, mejorando directamente la capacidad general y el rendimiento de la velocidad de la batería.

La Mecánica del Transporte de Iones

Creación de Caminos Continuos de Iones

Los iones de litio requieren una "autopista" de material continuo para moverse entre el ánodo y el cátodo.

La aplicación de presión consolida el polvo del electrolito (como Li7P3S11) en una capa sólida continua. Esto crea caminos ininterrumpidos para el transporte de iones de litio, lo cual es esencial para una alta conductividad iónica.

Mejora del Rendimiento de la Velocidad

La velocidad a la que una batería puede cargarse o descargarse está limitada por la rapidez con la que los iones pueden atravesar la interfaz entre los materiales.

Al crear un contacto a nivel atómico a través de la copresión a alta presión, se establece una interfaz de baja resistencia. Esto permite una migración rápida de iones, mejorando significativamente el rendimiento de la velocidad de la batería.

Prevención de la Penetración de Dendritas

Una capa de electrolito densa cumple una función de seguridad crítica.

La compactación del electrolito a altas presiones (por ejemplo, 360 MPa) minimiza la porosidad. Una capa de electrolito altamente densa y de baja porosidad actúa como una barrera física, previniendo eficazmente la penetración de dendritas de litio que pueden causar cortocircuitos.

Comprensión de los Requisitos del Proceso

La Necesidad de Uniformidad

No es suficiente simplemente aplicar fuerza; la presión debe aplicarse de manera uniforme en toda la superficie.

El uso de una prensa de laboratorio para lograr una alta presión uniforme es vital para mantener la integridad mecánica de la bicapa o del pellet uniforme. Una presión desigual puede provocar huecos localizados, creando "puntos calientes" de alta resistencia que degradan el rendimiento del ciclado.

El Papel de la Copresión

Las referencias resaltan que la alta presión se aplica a menudo durante la "copresión" de las capas de electrodo y electrolito juntas.

Esta compactación simultánea asegura que las capas no solo se asienten una sobre otra, sino que estén mecánicamente entrelazadas. Este es un requisito previo para lograr una interfaz sólido-sólido estable que pueda soportar el estrés del ciclado repetido.

Tomando la Decisión Correcta para su Objetivo

Para maximizar la eficacia de su proceso de fabricación, alinee su estrategia de presión con sus objetivos de rendimiento específicos:

- Si su enfoque principal es la Alta Densidad de Energía: Priorice presiones cercanas a los 380 MPa para maximizar la utilización del material activo, asegurando que cada partícula de silicio contribuya a la capacidad.

- Si su enfoque principal es la Seguridad y la Longevidad: Asegúrese de que la capa de electrolito se compacte a la máxima densidad para eliminar la porosidad y bloquear la propagación de dendritas de litio.

En última instancia, el éxito de un ánodo de silicio de estado sólido depende de tratar la presión como una variable de fabricación precisa que define la arquitectura interna de la celda.

Tabla Resumen:

| Objetivo Clave | Papel de la Presión de 380 MPa |

|---|---|

| Eliminar Huecos Microscópicos | Tritura los huecos para crear un pellet denso y no poroso |

| Reducir la Resistencia Interfacial | Fuerza un contacto sólido-sólido íntimo para baja impedancia |

| Maximizar la Utilización del Material Activo | Integra partículas de silicio aisladas en la red conductora |

| Crear Caminos Continuos de Iones | Consolida el electrolito en una capa sólida para un transporte de iones eficiente |

| Mejorar el Rendimiento de la Velocidad | Establece un contacto a nivel atómico para una migración rápida de iones |

| Prevenir la Penetración de Dendritas | Forma una barrera de electrolito densa para bloquear cortocircuitos |

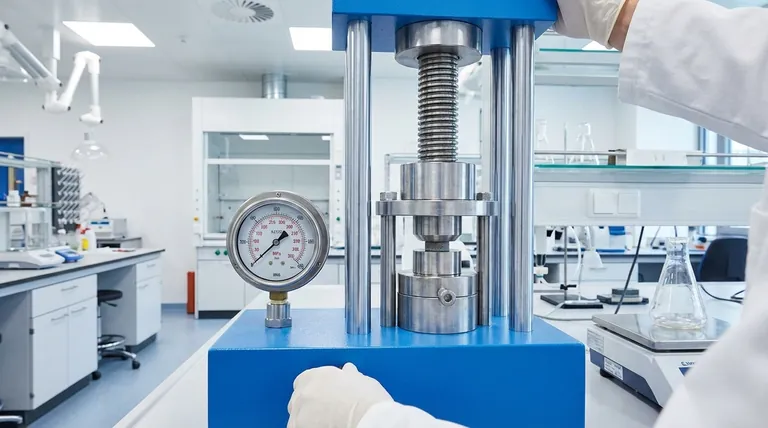

¿Listo para optimizar la fabricación de su batería de estado sólido con un control de presión preciso? KINTEK se especializa en máquinas de prensas de laboratorio de alto rendimiento, incluidas prensas de laboratorio automáticas y con calefacción, diseñadas para proporcionar la alta presión uniforme (hasta 450 MPa) requerida para la densificación de ánodos a base de silicio y electrolitos sólidos. Nuestro equipo garantiza la integridad mecánica, minimiza la resistencia interfacial y maximiza el transporte de iones, ayudándole a lograr una mayor densidad de energía, seguridad y longevidad en sus prototipos de baterías. ¡Contáctenos hoy para discutir cómo nuestras prensas de laboratorio pueden mejorar su proceso de I+D!

Guía Visual

Referencias

- Lammi Terefe Kitaba, Bing‐Joe Hwang. Overcoming Chemo-Mechanical Instability at Silicon-Solid Electrolyte Interfaces in Solid-State Batteries. DOI: 10.1021/acsami.5c11621

Este artículo también se basa en información técnica de Kintek Press Base de Conocimientos .

Productos relacionados

- Prensa hidráulica de laboratorio 2T Prensa de pellets de laboratorio para KBR FTIR

- Prensa hidráulica de laboratorio Prensa para pellets de laboratorio Prensa para pilas de botón

- Prensa hidráulica manual de laboratorio Prensa para pellets de laboratorio

- Prensa hidráulica de laboratorio Máquina de prensa de pellets para guantera

- Prensa hidráulica automática de laboratorio para prensado de pellets XRF y KBR

La gente también pregunta

- ¿Qué función cumple una prensa hidráulica de laboratorio en la caracterización FTIR de muestras de cáscara de plátano activada?

- ¿Cómo se utilizan las prensas hidráulicas en espectroscopia y determinación composicional? Mejore la precisión en el análisis FTIR y XRF

- ¿Cómo se utiliza una prensa hidráulica de laboratorio para muestras de FT-IR de Marco Orgánico de Tb(III)? Guía Experta para la Preparación de Pastillas

- ¿Cuál es el papel de una prensa hidráulica en la preparación de pastillas de KBr para FTIR? Logre información química de alta resolución

- ¿Qué papel juega una prensa hidráulica de laboratorio en la preparación de polvo de carbonato? Optimice el análisis de su muestra