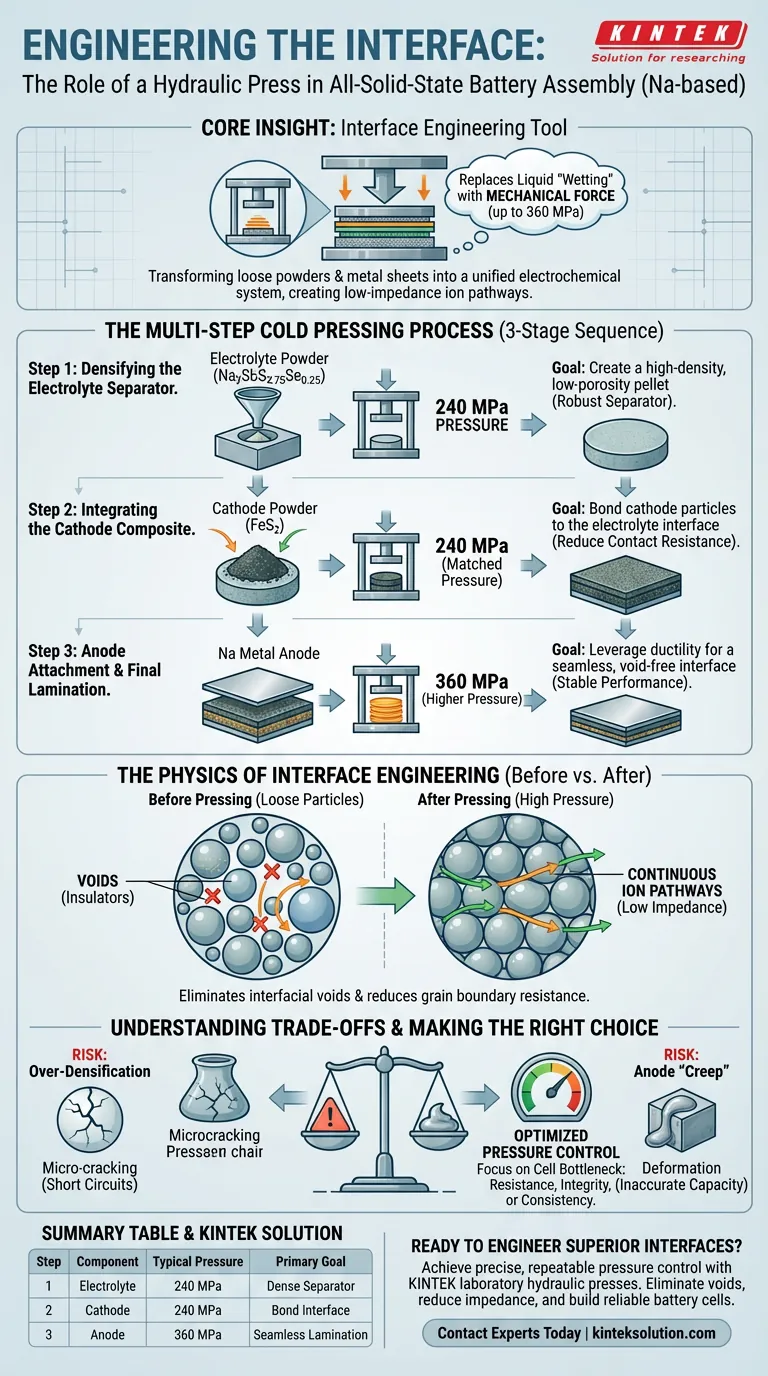

Una prensa hidráulica de laboratorio funciona como la herramienta principal de ingeniería de interfaces en el ensamblaje de baterías de sodio de estado sólido, transformando polvos sueltos y láminas metálicas en un sistema electroquímico unificado. En un proceso de prensado en frío de varios pasos que involucra $FeS_2$ (cátodo), $Na_3SbS_{3.75}Se_{0.25}$ (electrolito) y Na (ánodo), la prensa aplica presiones diferenciales precisas para eliminar huecos, aprovechar la ductilidad del material y minimizar la resistencia interfacial.

Idea Central: La prensa hidráulica no se utiliza simplemente para dar forma; reemplaza la acción de "humectación" de los electrolitos líquidos. Al aplicar alta presión (hasta 360 MPa) en etapas, fuerza mecánicamente a los sólidos a un contacto atómico íntimo, creando las vías iónicas de baja impedancia requeridas para que la batería funcione.

La Mecánica del Ensamblaje de Varios Pasos

Para ensamblar una celda funcional utilizando componentes a base de sodio, la prensa hidráulica se emplea típicamente en una secuencia específica de tres etapas. Este protocolo asegura que cada capa se densifique sin comprometer la integridad estructural de las capas anteriores.

Etapa 1: Densificación del Separador Electrolítico

El proceso comienza compactando el polvo del electrolito sólido (como $Na_3SbS_{3.75}Se_{0.25}$). La prensa aplica una presión sustancial, a menudo alrededor de 240 MPa, a este polvo dentro de un molde.

El objetivo es convertir el polvo suelto en un pellet de alta densidad y baja porosidad. Esto crea un separador físico robusto que previene cortocircuitos y establece la vía principal para el transporte de iones.

Etapa 2: Integración del Compuesto Catódico

Una vez formado el pellet de electrolito, se agrega el polvo del compuesto catódico (que contiene $FeS_2$) sobre el separador. La prensa crea la capa catódica, aplicando típicamente la misma presión (aprox. 240 MPa) utilizada para el electrolito.

Igualar la presión evita dañar la capa de electrolito preformada. Esta etapa asegura que las partículas del cátodo se unan íntimamente con la superficie del electrolito, reduciendo la resistencia de contacto en la interfaz cátodo-electrolito.

Etapa 3: Fijación del Ánodo y Laminación Final

La etapa final implica la fijación del ánodo de metal de sodio ($Na$). Dado que el metal de sodio es dúctil, este paso a menudo utiliza mayor presión, como 360 MPa.

La prensa aprovecha la ductilidad del metal, forzándolo a "fluir" en las irregularidades de la superficie. Esto crea una interfaz continua y sin huecos entre el ánodo y el electrolito sólido, lo cual es crítico para un rendimiento electroquímico estable.

La Física de la Ingeniería de Interfaces

El principal desafío en las baterías de estado sólido es la alta impedancia causada por el mal contacto entre las partículas sólidas. La prensa hidráulica resuelve dos problemas físicos fundamentales.

Eliminación de Huecos Interfaciales

A diferencia de los electrolitos líquidos, los sólidos no pueden fluir hacia los poros. Los huecos entre las partículas actúan como aislantes, bloqueando el movimiento de iones y aumentando la resistencia interna.

El prensado en frío a alta presión colapsa mecánicamente estos huecos. Al compactar las partículas de $FeS_2$ y $Na_3SbS_{3.75}Se_{0.25}$, la prensa maximiza el área de contacto activa, facilitando la transferencia de carga eficiente.

Creación de Vías Iónicas Continuas

Para que una batería funcione, los iones deben moverse a través del material a granel sin interrupción. Los límites de grano (los bordes donde se encuentran las partículas) son a menudo fuentes de alta resistencia.

Al aplicar una presión uniforme de hasta 375 MPa, la prensa fuerza a las partículas a unirse tan fuertemente que se comportan más como un único material continuo. Esto reduce significativamente la resistencia de los límites de grano, permitiendo la medición precisa de la conductividad iónica intrínseca y un mejor rendimiento general de la celda.

Comprensión de los Compromisos

Si bien la presión es esencial, es una variable que requiere una gestión cuidadosa. Aplicar fuerza a ciegas puede conducir a modos de falla.

El Riesgo de Sobredensificación

Aplicar una presión excesiva al electrolito cerámico ($Na_3SbS_{3.75}Se_{0.25}$) puede causar microfisuras o fracturas. Si bien se desea alta densidad, se debe respetar el límite mecánico del material para evitar la creación de cortocircuitos internos.

"Fluencia" de Deformación del Ánodo

El metal de sodio es blando. Si la presión de laminación final es demasiado alta o se mantiene durante demasiado tiempo, el metal puede extrusionarse fuera de la matriz o deformarse excesivamente. Esto puede alterar el área geométrica del electrodo, lo que lleva a un cálculo inexacto de la densidad de corriente y la capacidad.

Tomando la Decisión Correcta para su Ensamblaje

Las presiones y duraciones específicas que elija deben depender del cuello de botella específico en el rendimiento de su celda.

- Si su principal objetivo es Reducir la Resistencia Interna: Priorice presiones más altas (hasta 360 MPa) durante la laminación final del ánodo para maximizar el área de contacto del metal de sodio.

- Si su principal objetivo es la Integridad del Electrolito: Limite la presión de compactación inicial del electrolito (por ejemplo, a 240-300 MPa) para garantizar que el separador permanezca libre de defectos antes de agregar los electrodos.

- Si su principal objetivo es la Consistencia: Automatice los tiempos de mantenimiento de la presión, ya que la duración de la compactación es tan crítica como la magnitud para la uniformidad del cuerpo en verde.

En última instancia, la prensa hidráulica de laboratorio actúa como el instrumento definitorio para la calidad de la celda, traduciendo directamente la fuerza mecánica en eficiencia electroquímica.

Tabla Resumen:

| Etapa | Componente | Presión Típica | Objetivo Principal |

|---|---|---|---|

| 1 | Electrolito (Na₃SbS₃.₇₅Se₀.₂₅) | 240 MPa | Crear un pellet separador denso y de baja porosidad |

| 2 | Compuesto Catódico (FeS₂) | 240 MPa | Unir las partículas del cátodo a la interfaz del electrolito |

| 3 | Ánodo (Metal Na) | 360 MPa | Crear una interfaz ánodo-electrolito continua y sin huecos |

¿Listo para Diseñar Interfaces Superiores para Baterías de Estado Sólido?

Logre un control de presión preciso y repetible para sus procesos de prensado en frío de varios pasos con una prensa hidráulica de laboratorio KINTEK. Nuestras prensas automáticas de laboratorio, prensas isostáticas y prensas de laboratorio calentadas están diseñadas para ayudar a investigadores como usted a eliminar huecos interfaciales, reducir la impedancia y construir celdas de batería confiables con materiales como FeS₂ y Na₃SbS₃.₇₅Se₀.₂₅.

Contáctenos hoy mismo para discutir cómo una prensa KINTEK puede convertirse en la piedra angular de su laboratorio de desarrollo de baterías, brindando la precisión mecánica requerida para un rendimiento electroquímico revolucionario.

Guía Visual

Productos relacionados

- Prensa hidráulica de laboratorio 2T Prensa de pellets de laboratorio para KBR FTIR

- Prensa hidráulica de laboratorio Prensa para pellets de laboratorio Prensa para pilas de botón

- Prensa hidráulica manual de laboratorio Prensa para pellets de laboratorio

- Automática de laboratorio de prensa hidráulica de pellets de laboratorio de prensa de la máquina

- Prensa hidráulica manual para pellets de laboratorio Prensa hidráulica de laboratorio

La gente también pregunta

- ¿Qué función cumple una prensa hidráulica de laboratorio en la caracterización FTIR de muestras de cáscara de plátano activada?

- ¿Cómo se utiliza una prensa hidráulica de laboratorio para la cristalización de polímeros fundidos? Logre una estandarización de muestras impecable

- ¿Cuáles son algunas de las aplicaciones de laboratorio de las prensas hidráulicas?Aumentar la precisión en la preparación de muestras y los ensayos

- ¿Cómo garantizan las prensas hidráulicas la precisión y la uniformidad en la aplicación de presión?Consiga un control fiable de la fuerza para su laboratorio

- ¿Cuál es el papel de una prensa hidráulica en la preparación de pastillas de KBr para FTIR? Logre información química de alta resolución