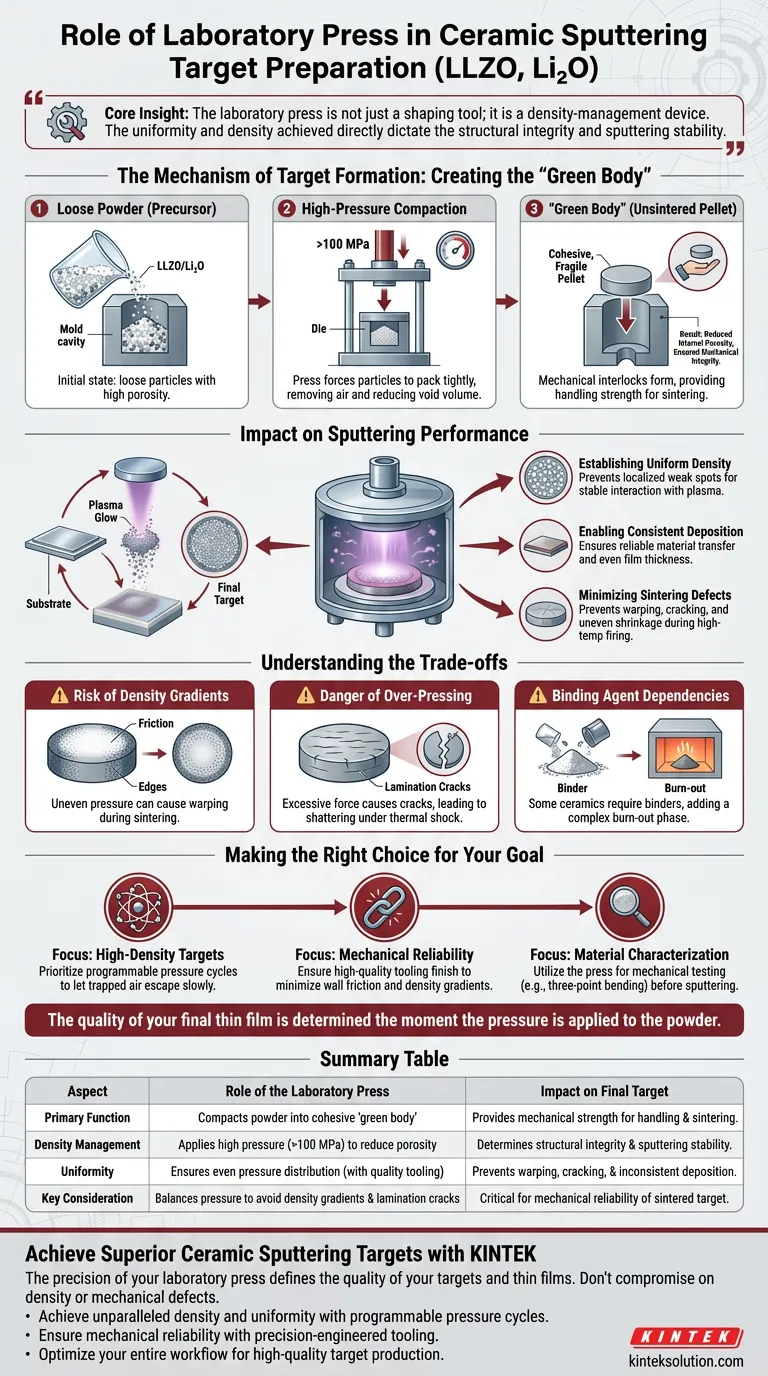

El papel principal de una prensa de laboratorio en la preparación de objetivos de pulverización catódica de cerámica es compactar polvos sueltos, como el Li-La-Zr-O (LLZO) o el Li₂O, en una forma sólida y densa conocida como "cuerpo en verde".

Este proceso aplica una alta presión uniaxial para bloquear físicamente las partículas del polvo, eliminando el aire y reduciendo la porosidad. Esta compactación inicial proporciona la resistencia mecánica necesaria para que el material se manipule y procese durante la posterior etapa de sinterización a alta temperatura.

Idea central: La prensa de laboratorio no es solo una herramienta de conformado; es un dispositivo de gestión de la densidad. La uniformidad y la densidad logradas durante esta etapa de prensado en frío dictan directamente la integridad estructural del objetivo final y la estabilidad del proceso de pulverización catódica.

El mecanismo de formación del objetivo

Creación del "cuerpo en verde"

Antes de que un objetivo cerámico pueda ser sinterizado (calentado hasta un estado sólido), debe existir como una forma cohesiva. La prensa de laboratorio toma polvos precursores sueltos y los somete a una fuerza significativa, a menudo superior a 100 MPa.

Reducción de la porosidad interna

El objetivo inmediato es minimizar el espacio vacío entre las partículas. Al aplicar una presión precisa, la prensa fuerza a las partículas a reorganizarse y empaquetarse de forma compacta, reduciendo significativamente el volumen de huecos dentro del material.

Garantía de integridad mecánica

Un "cuerpo en verde" no está sinterizado y es frágil. La prensa debe aplicar suficiente fuerza para crear soldaduras en frío o enclavamientos mecánicos entre las partículas, asegurando que el pellet sea lo suficientemente resistente como para ser expulsado de la matriz y transferido a un horno sin desmoronarse.

Impacto en el rendimiento de la pulverización catódica

Establecimiento de una densidad uniforme

Para que un objetivo de pulverización catódica funcione bien, su densidad debe ser constante en toda la superficie. La prensa asegura que el polvo se distribuya y compacte de manera uniforme, evitando puntos débiles localizados.

Permitiendo una deposición consistente

Si un objetivo tiene una densidad variable, la tasa de pulverización catódica fluctuará, lo que provocará una deposición desigual de películas delgadas. Un objetivo prensado correctamente asegura una interacción estable con el plasma, lo que resulta en una transferencia de material fiable.

Minimización de defectos de sinterización

La etapa de prensado es una medida preventiva contra defectos futuros. Al crear un gradiente de densidad uniforme ahora, la prensa ayuda a prevenir deformaciones, grietas o encogimiento desigual cuando el material se cuece finalmente a altas temperaturas.

Comprensión de las compensaciones

El riesgo de gradientes de densidad

Si bien el prensado aumenta la densidad general, la fricción entre el polvo y las paredes de la matriz puede causar una distribución desigual de la presión. Esto conduce a gradientes de densidad, donde los bordes del objetivo son más densos que el centro, lo que puede causar deformaciones durante la sinterización.

El peligro del sobreprensado

Más presión no siempre es mejor. Una fuerza excesiva puede causar grietas de laminación, fracturas microscópicas perpendiculares a la dirección de prensado. Estas grietas actúan como concentradores de tensión que pueden hacer que el objetivo se rompa cuando se expone al choque térmico del proceso de pulverización catódica.

Dependencias de los aglutinantes

La prensa depende de la física del polvo, pero algunas cerámicas (como el LLZO) pueden requerir aglutinantes para mantenerse unidas bajo presión. La introducción de estos aglutinantes requiere una fase de "quemado" cuidadosa más adelante, lo que añade complejidad al flujo de trabajo de fabricación.

Tomar la decisión correcta para su objetivo

Al seleccionar u operar una prensa de laboratorio para objetivos cerámicos, considere los requisitos específicos de su objetivo final.

- Si su principal objetivo son los objetivos de alta densidad: Priorice una prensa con ciclos de presión programables para permitir que el aire atrapado escape lentamente, maximizando el empaquetamiento de partículas.

- Si su principal objetivo es la fiabilidad mecánica: Asegúrese de que las herramientas de la prensa (matriz) tengan un acabado de alta calidad para reducir la fricción de la pared, garantizando gradientes de densidad uniformes y previniendo grietas.

- Si su principal objetivo es la caracterización de materiales: Utilice la prensa no solo para la fabricación, sino también para pruebas mecánicas (como la flexión en tres puntos) para validar la resistencia de sus películas de electrolitos de estado sólido antes de la pulverización catódica.

La calidad de su película delgada final se determina en el momento en que se aplica la presión al polvo.

Tabla resumen:

| Aspecto | Papel de la prensa de laboratorio | Impacto en el objetivo final |

|---|---|---|

| Función principal | Compacta el polvo en un 'cuerpo en verde' cohesivo | Proporciona resistencia mecánica para la manipulación y la sinterización |

| Gestión de la densidad | Aplica alta presión (>100 MPa) para reducir la porosidad | Determina la integridad estructural y la estabilidad de la pulverización catódica |

| Uniformidad | Asegura una distribución uniforme de la presión (con herramientas de calidad) | Previene deformaciones, grietas y deposición inconsistente |

| Consideración clave | Equilibra la presión para evitar gradientes de densidad y grietas de laminación | Crítico para la fiabilidad mecánica del objetivo sinterizado |

Logre objetivos de pulverización catódica de cerámica superiores con KINTEK

La precisión de su prensa de laboratorio define directamente la calidad de sus objetivos de pulverización catódica de cerámica y las películas delgadas que producen. No permita que la densidad inconsistente o los defectos mecánicos comprometan su investigación sobre electrolitos de estado sólido como el LLZO.

KINTEK se especializa en máquinas de prensa de laboratorio de alto rendimiento, incluidas prensas automáticas, isostáticas y con calefacción, diseñadas para satisfacer las exigentes demandas de la fabricación avanzada de cerámica. Nuestro equipo le ayuda a:

- Lograr una densidad y uniformidad incomparables con ciclos de presión programables.

- Garantizar la fiabilidad mecánica con herramientas diseñadas con precisión que minimizan la fricción de la pared.

- Optimizar todo su flujo de trabajo para la caracterización de materiales y la producción de objetivos de alta calidad.

¿Listo para presionar para la perfección? Póngase en contacto con nuestros expertos hoy mismo para encontrar la prensa de laboratorio ideal para sus necesidades específicas de objetivos de pulverización catódica de cerámica.

Guía Visual

Productos relacionados

- Prensa hidráulica de laboratorio Prensa para pellets de laboratorio Prensa para pilas de botón

- Prensa hidráulica de laboratorio 2T Prensa de pellets de laboratorio para KBR FTIR

- Prensa hidráulica de pellets de laboratorio para XRF KBR Prensa de laboratorio FTIR

- Prensa hidráulica manual de laboratorio Prensa para pellets de laboratorio

- Prensa hidráulica automática de laboratorio para prensado de pellets XRF y KBR

La gente también pregunta

- ¿Por qué se utiliza una prensa hidráulica de laboratorio para el FTIR de ZnONPs? Lograr una transparencia óptica perfecta

- ¿Cuáles son las ventajas de usar una prensa hidráulica de laboratorio para muestras de catalizador? Mejora la precisión de los datos XRD/FTIR

- ¿Cuál es el papel de una prensa hidráulica de laboratorio en la preparación de pellets LLZTO@LPO? Lograr una alta conductividad iónica

- ¿Por qué es necesario utilizar una prensa hidráulica de laboratorio para la peletización? Optimizar la conductividad de los cátodos compuestos

- ¿Por qué es necesaria una prensa hidráulica de laboratorio para las muestras de prueba electroquímicas? Garantice la precisión y la planitud de los datos