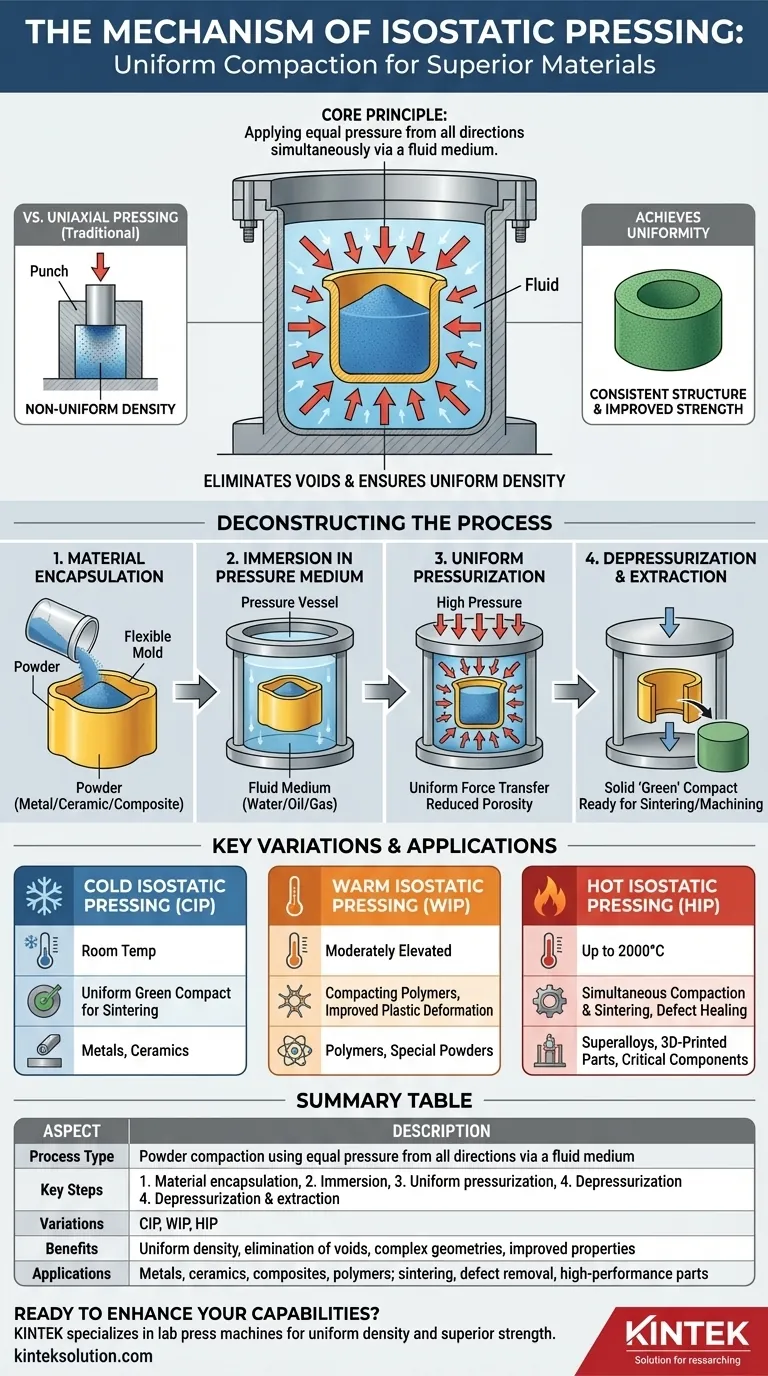

En esencia, el prensado isostático es un método para compactar polvos en una masa sólida aplicando una presión igual desde todas las direcciones simultáneamente. A diferencia del prensado tradicional, que utiliza una matriz para aplicar fuerza a lo largo de un solo eje, este proceso sumerge un molde flexible lleno de polvo en un fluido. Al presurizar el fluido, una fuerza uniformemente intensa compacta el polvo, eliminando los huecos internos y creando una estructura de material altamente consistente.

El problema fundamental que resuelve el prensado isostático es la densidad no uniforme. Al utilizar un medio fluido para ejercer presión por igual en todas las superficies de un componente, supera las limitaciones del prensado de un solo eje, lo que da como resultado piezas con una resistencia e integridad estructural superiores.

Deconstruyendo el proceso de prensado isostático

El mecanismo se puede dividir en cuatro pasos distintos y secuenciales que transforman un polvo suelto en un componente denso y sólido, a menudo denominado compacto "en verde".

Paso 1: Encapsulación del material

Primero, el material en polvo, que puede ser un metal, una cerámica o un compuesto, se introduce cuidadosamente en un molde elastomérico flexible. Este molde, a menudo hecho de caucho o uretano, define la forma inicial de la pieza final.

Paso 2: Inmersión en un medio a presión

Luego, el molde sellado se coloca dentro de un recipiente de alta presión. Este recipiente se llena con un fluido, que actúa como medio de transmisión de presión. Para procesos en frío, suele ser agua o aceite; para procesos en caliente, es un gas inerte como el argón.

Paso 3: Presurización uniforme

Luego, el fluido dentro del recipiente se presuriza a niveles muy altos. Debido a que la presión en un fluido se ejerce por igual en todas las direcciones (un principio de la dinámica de fluidos), esta fuerza se transfiere uniformemente a través del molde flexible al polvo que contiene. Esta presión uniforme comprime las partículas de polvo entre sí, reduciendo significativamente la porosidad y aumentando la densidad del material.

Paso 4: Despresurización y extracción

Después de mantener la presión durante un tiempo determinado, el recipiente se despresuriza. Se retira el molde y se extrae la pieza recién solidificada y compactada. Este componente ahora tiene la fuerza suficiente para su manipulación y puede pasar a los siguientes pasos de fabricación, como la sinterización o el mecanizado.

El principio fundamental: por qué la presión uniforme es importante

El verdadero valor del prensado isostático se entiende al compararlo con su alternativa, el prensado de matriz uniaxial (de un solo eje).

Superación de las limitaciones de un solo eje

En el prensado de matriz tradicional, la presión se aplica desde una o dos direcciones. La fricción entre el polvo y las paredes rígidas de la matriz evita que la presión se transmita uniformemente por todo el componente. Esto da como resultado gradientes de densidad, donde las áreas más cercanas al punzón son más densas que el centro, creando puntos débiles incorporados.

Lograr una densidad uniforme

El prensado isostático elimina por completo este problema de "fricción de la pared de la matriz". La presión uniforme colapsa los huecos y compacta las partículas con una consistencia increíble en todo el volumen de la pieza, independientemente de su forma. Esta densidad homogénea está directamente relacionada con propiedades mecánicas mejoradas y más predecibles, como la resistencia y la tenacidad a la fractura.

Habilitación de geometrías complejas

Debido a que la presión se adapta perfectamente, el prensado isostático puede producir formas complejas, incluidas piezas con rebajes o cavidades internas, que son imposibles de formar con matrices rígidas. Esto proporciona una libertad de diseño significativa para los ingenieros.

Comprendiendo las variaciones clave

El prensado isostático no es un proceso único, sino una familia de técnicas, que se distinguen principalmente por la temperatura a la que operan.

Prensado isostático en frío (CIP)

El CIP se realiza a temperatura ambiente o cerca de ella. Su propósito principal es crear un compacto en verde con densidad uniforme y resistencia suficiente para su manipulación y posterior sinterización. Es la variación más común.

Prensado isostático en caliente (WIP)

El WIP se lleva a cabo a temperaturas moderadamente elevadas, normalmente hasta unos pocos cientos de grados Celsius. Se utiliza para compactar polímeros u otros materiales que se benefician de un ligero calentamiento para mejorar su deformación plástica y su comportamiento de compactación.

Prensado isostático en caliente (HIP)

El HIP combina una inmensa presión con temperaturas muy altas (hasta 2.000 °C). Es un proceso potente que puede compactar y sinterizar polvos simultáneamente en una pieza completamente densa en un solo paso. También se utiliza ampliamente para eliminar la porosidad residual en componentes metálicos fundidos o impresos en 3D, curando defectos internos y mejorando drásticamente su rendimiento.

Tomar la decisión correcta para su objetivo

La selección del método apropiado depende completamente de su material y de las propiedades deseadas del componente final.

- Si su objetivo principal es crear un compacto verde uniforme para una sinterización posterior: El CIP es la solución más directa y rentable para lograr preformas de alta calidad.

- Si su objetivo principal es lograr la máxima densidad teórica y propiedades mecánicas superiores en un solo paso: El HIP es la elección definitiva, especialmente para superaleaciones de alto rendimiento, cerámicas y componentes críticos.

- Si su objetivo principal es eliminar defectos de una pieza fundida o fabricada aditivamente existente: El HIP es el estándar de la industria para curar huecos internos y mejorar la vida útil a la fatiga.

- Si su objetivo principal es compactar polímeros o polvos que requieren calor moderado: El WIP ofrece una solución especializada que equilibra los beneficios de la presión con la asistencia térmica.

Al comprender el mecanismo fundamental de la presión de fluido uniforme, puede aprovechar eficazmente el prensado isostático para crear componentes con un nivel de uniformidad y rendimiento inalcanzables mediante métodos convencionales.

Tabla resumen:

| Aspecto | Descripción |

|---|---|

| Tipo de proceso | Compactación de polvo utilizando presión igual desde todas las direcciones a través de un medio fluido |

| Pasos clave | 1. Encapsulación del material en un molde flexible, 2. Inmersión en un medio a presión, 3. Presurización uniforme, 4. Despresurización y extracción |

| Variaciones | Prensado Isostático en Frío (CIP), Prensado Isostático en Caliente (WIP), Prensado Isostático en Caliente (HIP) |

| Beneficios | Densidad uniforme, eliminación de huecos, capacidad para formar geometrías complejas, propiedades mecánicas mejoradas |

| Aplicaciones | Metales, cerámicas, compuestos, polímeros; utilizados en sinterización, eliminación de defectos y fabricación de piezas de alto rendimiento |

¿Listo para mejorar las capacidades de su laboratorio con un prensado isostático preciso? KINTEK se especializa en máquinas de prensa de laboratorio, incluidas prensas de laboratorio automáticas, prensas isostáticas y prensas de laboratorio calentadas, diseñadas para brindar una densidad uniforme y una resistencia superior para sus materiales. Contáctenos hoy para analizar sus necesidades y descubrir cómo nuestras soluciones pueden optimizar sus procesos: ¡póngase en contacto ahora mismo!

Guía Visual

Productos relacionados

- Máquina CIP de prensado isostático en frío de laboratorio con división eléctrica

- Manual de prensado isostático en frío CIP máquina de pellets de prensa

- Máquina automática CIP de prensado isostático en frío para laboratorio

- Prensa hidráulica de laboratorio 2T Prensa de pellets de laboratorio para KBR FTIR

- Molde de prensa poligonal de laboratorio

La gente también pregunta

- ¿Por qué el proceso de Prensado Isostático en Frío (CIP) es esencial para las baterías Li/Li3PS4-LiI/Li? Lograr Interfaces Perfectas

- ¿Cómo se compara el prensado isostático en frío con el moldeo por inyección? Elija el mejor proceso para sus materiales y volumen

- ¿Cuáles son las ventajas técnicas de utilizar una prensa isostática en frío (CIP) para polvos de electrolitos?

- ¿Cuáles son las ventajas del Prensado Isostático en Frío sobre el prensado uniaxial? Logre densidad uniforme y formas complejas

- ¿Cómo funciona el proceso de bolsa seca en el prensado isostático en frío? Acelere su compactación de polvo de alto volumen