En resumen, el prensado isostático en frío (CIP) es un proceso versátil que se utiliza para consolidar una amplia gama de materiales en polvo. Sus aplicaciones más comunes son para cerámicas avanzadas como el nitruro de silicio y la alúmina, metales en polvo como el tungsteno y aceros de alta aleación, y materiales a base de carbono como el grafito.

El valor central del CIP no lo define el material en sí, sino su capacidad para tomar cualquier polvo y compactarlo con una presión perfectamente uniforme. Esto crea una pieza "en verde" densa y consistente, que es la base fundamental para lograr propiedades superiores después del sinterizado o procesamiento final.

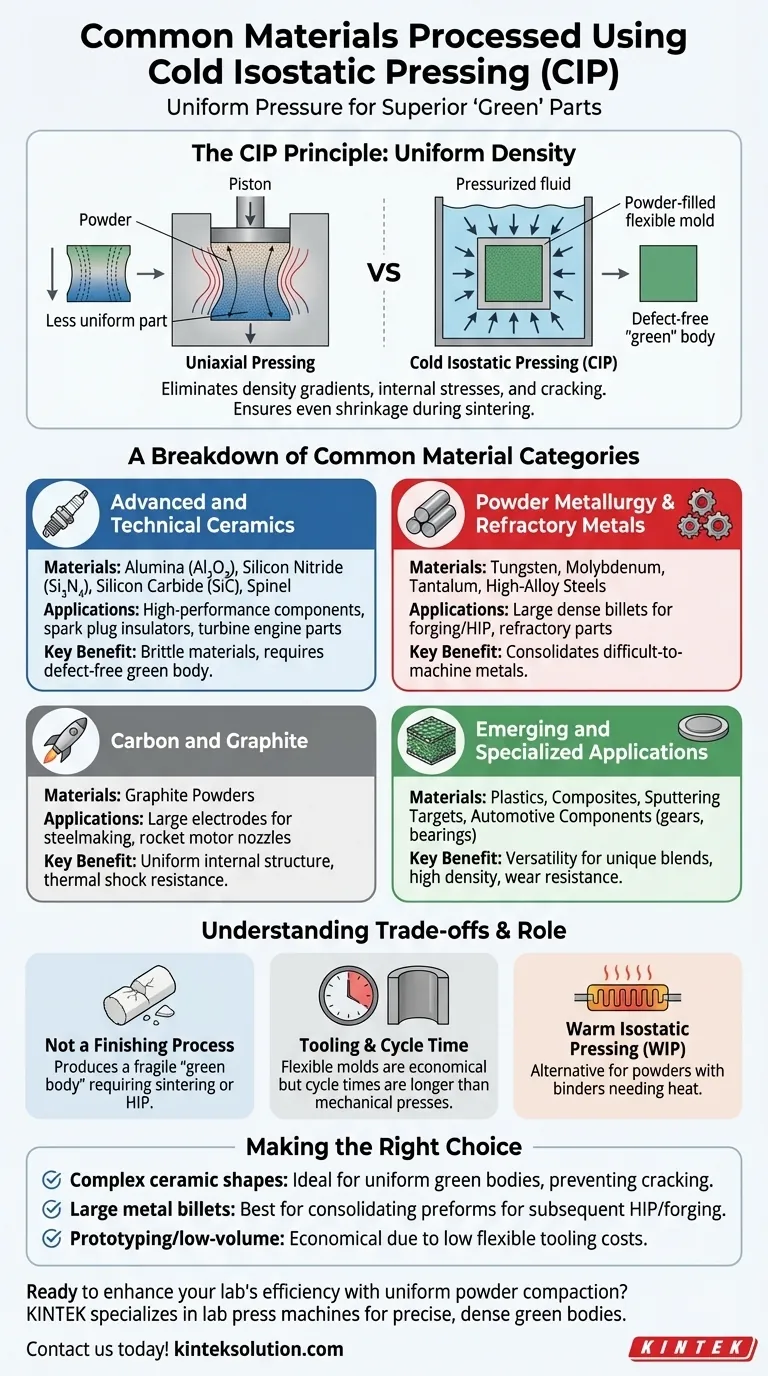

Por qué se utiliza el CIP: El principio de densidad uniforme

La razón fundamental para elegir el CIP radica en cómo aplica la presión. A diferencia del prensado uniaxial tradicional, que comprime desde una o dos direcciones, el CIP sumerge el material en polvo (sellado en un molde flexible) en un fluido. Luego se presuriza este fluido, ejerciendo una fuerza igual en cada superficie del componente.

La ventaja de la presión uniforme

Esta aplicación de presión uniforme es fundamental. Elimina los gradientes de densidad, las tensiones internas y la posibilidad de agrietamiento que pueden ocurrir en el prensado uniaxial.

El resultado es un compactado pre-sinterizado altamente uniforme, a menudo denominado "cuerpo en verde". Esta uniformidad es esencial porque asegura una contracción predecible y uniforme durante la fase de sinterización a alta temperatura posterior.

Un desglose de las categorías de materiales comunes

Si bien casi cualquier polvo puede procesarse, el CIP proporciona ventajas distintivas para familias de materiales específicas que son difíciles de formar mediante otros métodos.

Cerámicas avanzadas y técnicas

Esta es la categoría más grande y común para el CIP. Materiales como la alúmina (Al₂O₃), el nitruro de silicio (Si₃N₄), el carburo de silicio (SiC) y la espinela se procesan para crear componentes de alto rendimiento.

Debido a que estos materiales son inherentemente frágiles, lograr un cuerpo en verde sin defectos es primordial. El CIP se utiliza para todo, desde aisladores de bujías hasta componentes avanzados de motores de turbina.

Metalurgia de polvos y metales refractarios

El CIP se utiliza ampliamente en la metalurgia de polvos para formar piezas a partir de metales que son difíciles de mecanizar o fundir. Esto incluye metales refractarios como el tungsteno, el molibdeno y el tantalio, así como polvos de acero de alta aleación.

A menudo, el CIP se utiliza para crear tochos (billets) grandes y densos a partir de estos polvos metálicos. Estos tochos se procesan posteriormente mediante métodos como el prensado isostático en caliente (HIP) o la forja para lograr su forma final y propiedades metalúrgicas.

Carbono y Grafito

Los polvos de grafito se consolidan mediante CIP para producir grandes electrodos para la fabricación de acero, toberas para motores de cohetes y otros componentes que requieren una estructura interna uniforme y resistencia al choque térmico.

Aplicaciones emergentes y especializadas

La versatilidad del CIP ha llevado a su adopción en campos más nuevos. Ahora se utiliza para consolidar materiales especializados, que incluyen:

- Plásticos y Compuestos: Para crear mezclas de polímeros o estructuras compuestas únicas.

- Objetivos de pulverización catódica (Sputtering Targets): Para producir los objetivos densos y puros utilizados en las industrias de semiconductores y recubrimientos.

- Componentes automotrices: Para artículos como engranajes y cojinetes de bombas de aceite donde la alta densidad y la resistencia al desgaste son clave.

Comprender las compensaciones y limitaciones

Aunque es potente, el CIP no es una solución universal. Comprender su papel en el proceso de fabricación general es clave para utilizarlo eficazmente.

No es un proceso de acabado

Un error común es que el CIP produce una pieza terminada. No lo hace. El producto del CIP es un cuerpo en verde frágil con la consistencia de la tiza.

Esta pieza debe someterse a un sinterizado a alta temperatura o a un ciclo secundario de HIP para fusionar las partículas de polvo y lograr su resistencia, dureza y densidad finales.

Consideraciones de herramientas y tiempo de ciclo

El CIP utiliza moldes elastoméricos flexibles (bolsas), que suelen ser mucho más baratos que los troqueles de acero endurecido utilizados en el prensado uniaxial. Esto lo hace económico para la creación de prototipos y series de producción cortas.

Sin embargo, el proceso de llenado, sellado, presurización y despresurización del recipiente da como resultado tiempos de ciclo más largos en comparación con las prensas mecánicas de alta velocidad.

Restricciones de materiales y alternativas

El CIP se realiza a temperatura ambiente o cercana a ella. Para los materiales en polvo que dependen de un aglutinante (como la cera) que necesita calentarse para fluir correctamente, el prensado isostático en caliente (WIP) es la alternativa apropiada.

Tomar la decisión correcta para su objetivo

Seleccionar el CIP depende totalmente de los requisitos del componente intermedio y final.

- Si su objetivo principal es producir formas cerámicas complejas: El CIP es un método ideal para crear cuerpos en verde uniformes que no se agrieten ni se deformen durante el sinterizado.

- Si su objetivo principal es crear tochos metálicos grandes y densos: El CIP proporciona el mejor método para consolidar polvos metálicos en preformas uniformes para un posterior HIP o forja.

- Si su objetivo principal es la creación de prototipos o la producción de bajo volumen: El bajo costo de las herramientas flexibles del CIP lo convierte en una opción muy económica para formar piezas a partir de casi cualquier material en polvo.

En última instancia, el CIP sobresale donde la consolidación uniforme de un polvo es el primer paso crítico hacia un componente final de alto rendimiento.

Tabla de resumen:

| Categoría de material | Ejemplos comunes | Aplicaciones clave |

|---|---|---|

| Cerámicas avanzadas | Alúmina, Nitruro de silicio, Carburo de silicio | Aisladores de bujías, componentes de turbinas |

| Metales en polvo | Tungsteno, Molibdeno, Aceros de alta aleación | Tochos para forja, piezas refractarias |

| Materiales a base de carbono | Grafito | Electrodos, toberas de cohetes |

| Aplicaciones emergentes | Plásticos, Objetivos de pulverización catódica, Piezas automotrices | Compuestos, objetivos de semiconductores, engranajes |

¿Listo para mejorar la eficiencia de su laboratorio con una compactación uniforme del polvo? KINTEK se especializa en máquinas de prensa de laboratorio, incluidas prensas de laboratorio automáticas, prensas isostáticas y prensas de laboratorio calentadas, diseñadas para satisfacer sus necesidades de laboratorio. Nuestras soluciones aseguran cuerpos en verde precisos y densos para resultados de sinterizado superiores. Contáctenos hoy para discutir cómo nuestro equipo puede beneficiar sus proyectos.

Guía Visual

Productos relacionados

- Máquina CIP de prensado isostático en frío de laboratorio con división eléctrica

- Máquina automática CIP de prensado isostático en frío para laboratorio

- Manual de prensado isostático en frío CIP máquina de pellets de prensa

- Molde de prensa poligonal de laboratorio

- Molde de prensa bidireccional redondo de laboratorio

La gente también pregunta

- ¿Qué factores influyen en la eficiencia del prensado isostático en frío? Optimice el Polvo y el Moldeado para Obtener Mejores Resultados

- ¿Por qué el proceso de Prensado Isostático en Frío (CIP) es esencial para las baterías Li/Li3PS4-LiI/Li? Lograr Interfaces Perfectas

- ¿Cómo se compara el prensado isostático en frío con el moldeo por inyección? Elija el mejor proceso para sus materiales y volumen

- ¿Cuáles son las ventajas del Prensado Isostático en Frío sobre el prensado uniaxial? Logre densidad uniforme y formas complejas

- ¿Por qué se utiliza una prensa de laboratorio para el Prensado Isostático en Frío (CIP) de Carbono-13? Lograr objetivos sólidos de alta pureza