En pocas palabras, El prensado isostático en frío (CIP) mejora significativamente la integridad mecánica de un material al aumentar su resistencia, ductilidad, dureza y resistencia al desgaste.Estas mejoras se derivan de la presión uniformemente única que se aplica durante el proceso, que crea una estructura interna altamente consistente y libre de los puntos débiles habituales en otros métodos de compactación.

La ventaja fundamental de la CIP no son sólo las propiedades que mejora, sino cómo los mejora.Al aplicar la misma presión desde todas las direcciones, el CIP produce un componente presinterizado con una densidad excepcionalmente uniforme, que es la causa fundamental de su rendimiento mecánico superior.

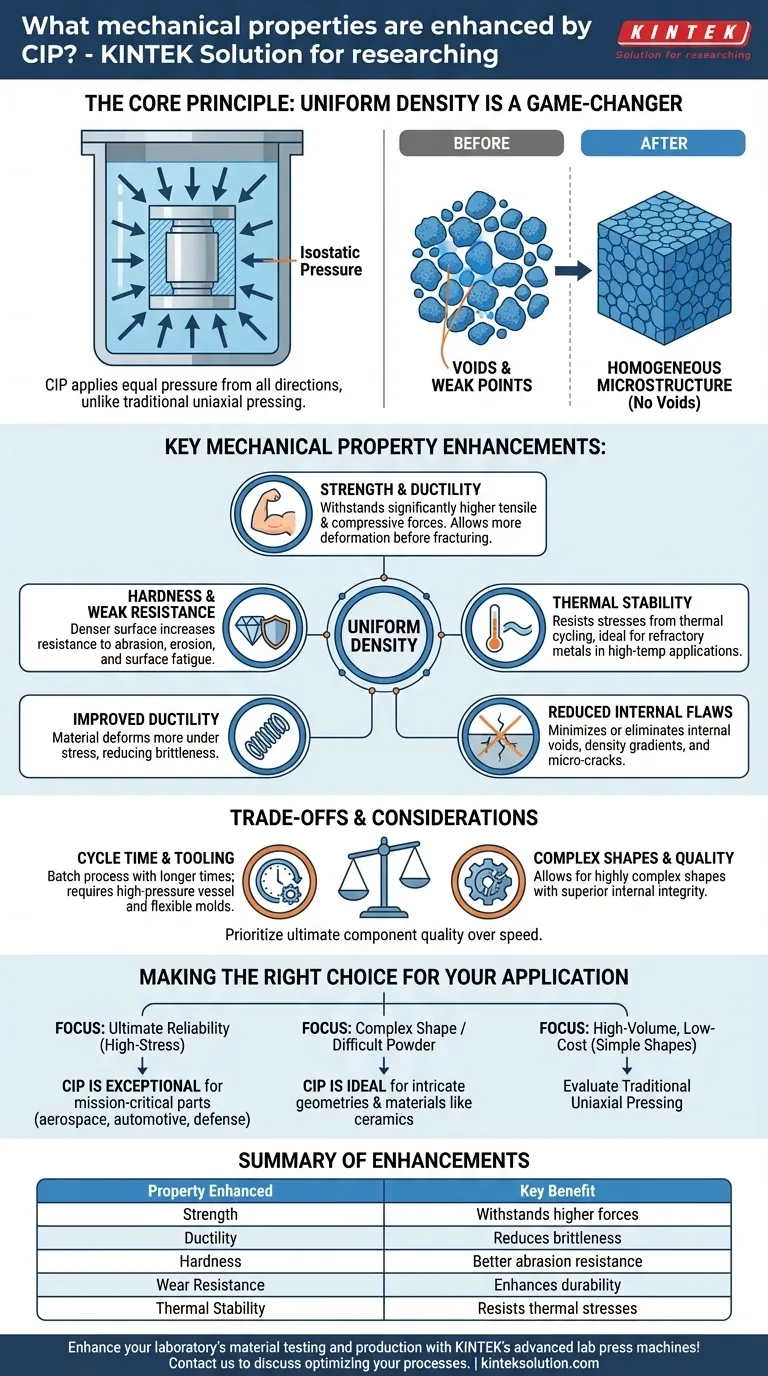

El principio básico: por qué la densidad uniforme cambia las reglas del juego

Para comprender las ventajas de la CIP, primero hay que entender su mecanismo central.A diferencia del prensado uniaxial tradicional, que compacta el polvo desde una o dos direcciones, el CIP sumerge un componente en un fluido y lo presuriza por igual desde todos los lados.

Eliminación de huecos internos y puntos débiles

Este presión isostática garantiza que la fuerza de compactación se distribuya uniformemente por todo el volumen del material.Este proceso minimiza o elimina los huecos internos, los gradientes de densidad y las microgrietas que actúan como puntos de concentración de tensiones donde pueden comenzar las fracturas.

Creación de una microestructura homogénea

El resultado es una microestructura altamente homogénea .Cada parte del componente tiene una densidad y una estructura de grano casi idénticas, lo que garantiza la uniformidad de sus propiedades mecánicas.Esta uniformidad es la clave para un rendimiento predecible y fiable bajo tensión.

Explicación de las principales mejoras de las propiedades mecánicas

La densidad uniforme conseguida mediante el CIP se traduce directamente en mejoras tangibles de las características mecánicas críticas.

Mayor resistencia y ductilidad

Con menos defectos internos que provoquen fallos, una pieza procesada mediante CIP puede soportar fuerzas de tracción y compresión significativamente mayores, lo que le confiere una mayor resistencia .Al mismo tiempo, la estructura uniforme permite que el material se deforme más bajo tensión antes de fracturarse, mejorando su ductilidad .

Mayor dureza y resistencia al desgaste

Una superficie más densa es inherentemente una superficie más dura.Al crear una densidad máxima y uniforme, la CIP aumenta la dureza de un componente y su capacidad para resistir la abrasión, la erosión y la fatiga superficial.Esto es fundamental para piezas en entornos de alta fricción o erosión.

Estabilidad térmica mejorada

La estructura densa y sin defectos también es más resistente a las tensiones inducidas por los ciclos térmicos.Esta mayor estabilidad térmica es especialmente importante para los componentes fabricados con metales refractarios como el tungsteno y el molibdeno, que se utilizan en aplicaciones aeroespaciales e industriales de alta temperatura.

Comprender las ventajas y desventajas de la limpieza CIP

Aunque potente, la PIC no es una solución universal.Una evaluación objetiva exige reconocer sus contrapartidas operativas.

Duración del ciclo frente a rendimiento

La CIP suele ser un proceso por lotes con tiempos de ciclo más largos que los métodos continuos de alta velocidad, como el prensado uniaxial.La elección del CIP es una decisión deliberada para priorizar la calidad y fiabilidad finales de los componentes sobre la velocidad de fabricación.

Herramientas y equipos

El proceso requiere un recipiente de alta presión y moldes flexibles y desechables para el componente.Aunque esto permite formas muy complejas, la inversión inicial en equipos y la estrategia de utillaje difieren significativamente de las operaciones convencionales de prensado y sinterizado.

Control dimensional

Aunque el CIP produce una excelente uniformidad, las dimensiones finales de una pieza también están sujetas a la contracción durante la posterior etapa de sinterización.El logro de tolerancias finales ajustadas requiere a menudo un cuidadoso control del proceso u operaciones de mecanizado secundarias.

La elección correcta para su aplicación

La decisión de utilizar CIP debe basarse en las exigencias específicas de rendimiento de su componente.

- Si su objetivo principal es la máxima fiabilidad en un entorno de alto estrés: El CIP es una opción excepcional para crear piezas de misión crítica en los sectores aeroespacial, de automoción o defensa que no pueden fallar.

- Si su objetivo principal es producir una forma compleja a partir de un polvo difícil de prensar: El uso de moldes flexibles y presión uniforme de la CIP la hace ideal para geometrías intrincadas y materiales como cerámica o metales refractarios.

- Si su objetivo principal es la producción de gran volumen y bajo coste de formas sencillas: Debería evaluar primero si el prensado uniaxial tradicional puede satisfacer sus necesidades de rendimiento, ya que ofrece un mayor rendimiento.

En última instancia, elegir el CIP es una inversión estratégica para crear un componente con una integridad interna superior y un rendimiento predecible en el mundo real.

Tabla resumen:

| Mejora de la propiedad | Ventaja clave |

|---|---|

| Resistencia | Soporta mayores fuerzas de tracción y compresión gracias a su densidad uniforme |

| Ductilidad | Permite una mayor deformación antes de la fractura, reduciendo la fragilidad |

| Dureza | Aumenta la dureza de la superficie para mejorar la resistencia a la abrasión |

| Resistencia al desgaste | Mejora la durabilidad en entornos de alta fricción o erosión |

| Estabilidad térmica | Mejora la resistencia a las tensiones cíclicas térmicas, ideal para usos a altas temperaturas |

Mejore los ensayos de materiales y la producción de su laboratorio con las avanzadas prensas de laboratorio KINTEK. Tanto si trabaja con prensas de laboratorio automáticas, prensas isostáticas o prensas de laboratorio térmicas, nuestras soluciones ofrecen una compactación precisa y uniforme para obtener propiedades mecánicas superiores en cerámica, metales y otros materiales.KINTEK presta servicio a laboratorios aeroespaciales, de automoción y de investigación, y le ayuda a conseguir componentes fiables y de alto rendimiento. Póngase en contacto con nosotros para hablar de cómo nuestros equipos pueden optimizar sus procesos y mejorar sus resultados.

Guía Visual

Productos relacionados

- Prensa isostática en frío eléctrica de laboratorio Máquina CIP

- Máquina automática CIP de prensado isostático en frío para laboratorio

- Máquina CIP de prensado isostático en frío de laboratorio con división eléctrica

- Moldes de prensado isostático de laboratorio para moldeo isostático

- Manual de prensado isostático en frío CIP máquina de pellets de prensa

La gente también pregunta

- ¿Por qué se prefiere el prensado isostático en frío (CIP) al prensado uniaxial simple para la zirconia? Lograr una densidad uniforme.

- ¿Por qué se requiere una prensa isostática en frío (CIP) para la formación de compactos en verde de aleación de Nb-Ti? Garantizar la uniformidad de la densidad

- ¿Cómo funciona el proceso de bolsa seca en el prensado isostático en frío? Acelere su compactación de polvo de alto volumen

- ¿Cuál es el procedimiento estándar para el prensado isostático en frío (CIP)? Domina la densidad uniforme del material

- ¿Qué ventajas tiene el prensado isostático en frío (CIP) eléctrico sobre el CIP manual? Aumente la eficiencia y la consistencia