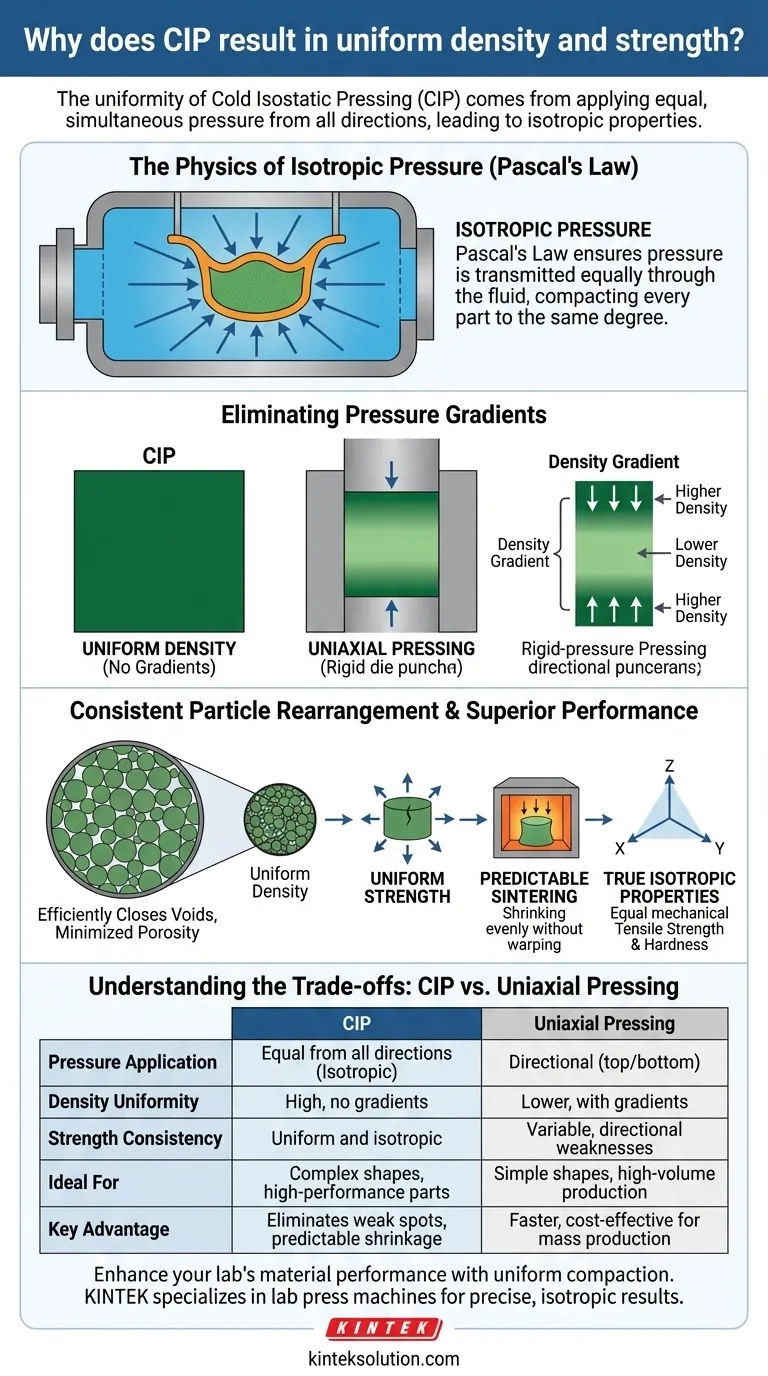

La uniformidad lograda mediante el Prensado Isostático en Frío (CIP) proviene de un principio fundamental: la aplicación de presión igual y simultánea desde todas las direcciones. Esto es posible porque el componente, generalmente un polvo contenido en un molde flexible, se sumerge en un fluido que luego se presuriza. De acuerdo con la ley de Pascal, esta presión se transmite por igual a través del fluido, asegurando que cada parte del componente se compacte en el mismo grado, lo que resulta en una densidad y resistencia excepcionalmente uniformes.

La ventaja crítica del CIP no es solo la compactación, sino la naturaleza isótropa (uniforme en todas las direcciones) de esa compactación. A diferencia de los métodos tradicionales que crean debilidades direccionales, el CIP construye una base de densidad uniforme que se traduce directamente en piezas finales predecibles y de alto rendimiento.

La Física de la Presión Isótropa

Para comprender por qué el CIP es tan efectivo, primero debemos observar la física de cómo se aplica la presión. El éxito del método radica en su capacidad para superar las limitaciones del prensado tradicional.

Ley de Pascal en Acción

En el corazón del CIP se encuentra la ley de Pascal. Este principio establece que un cambio de presión en cualquier punto de un fluido confinado se transmite sin disminuir a todos los demás puntos.

En un sistema CIP, el material en polvo se sella en un molde flexible y se coloca dentro de un recipiente de alta presión lleno de un líquido (como agua o aceite). Cuando el recipiente se presuriza, esa presión empuja el molde por igual desde todos los ángulos concebibles.

Eliminación de Gradientes de Presión

Esto contrasta marcadamente con el prensado uniaxial, donde la presión se aplica desde una o dos direcciones (por ejemplo, superior e inferior). En ese método, la fricción entre el polvo y las paredes del troquel rígido provoca que la presión disminuya a medida que viaja a través del polvo.

El resultado del prensado uniaxial es un gradiente de densidad, donde la pieza es más densa cerca de los punzones y menos densa en el medio y cerca de las paredes del troquel. El CIP no tiene paredes de troquel para crear esta fricción, eliminando por completo esta fuente común de defectos.

Reorganización Consistente de Partículas

La presión uniforme y envolvente permite que las partículas de polvo se reorganicen y se empaqueten con una consistencia increíble en todo el volumen. Este proceso cierra eficientemente los huecos entre las partículas.

Al minimizar la porosidad de manera uniforme, el CIP crea una pieza "en verde" (el estado previo a la sinterización) que está libre de los puntos débiles internos que plagan otros métodos.

De la Densidad Uniforme al Rendimiento Superior

La densidad uniforme no es el objetivo final; es el medio para lograr un componente con propiedades mecánicas confiables y predecibles.

La Densidad Uniforme Crea Resistencia Uniforme

La resistencia de una pieza de metal en polvo o cerámica está directamente relacionada con su densidad. Las áreas con menor densidad (mayor porosidad) son inherentemente más débiles.

Estas regiones porosas actúan como concentradores de tensión, que son puntos de partida para que se formen y propaguen grietas cuando la pieza está bajo carga. Dado que el CIP minimiza estas variaciones, el componente resultante tiene una resistencia constante en toda su extensión.

Contracción Predecible Durante la Sinterización

La mayoría de las piezas prensadas deben sinterizarse: un proceso a alta temperatura que fusiona las partículas para lograr la resistencia final. Durante la sinterización, la pieza se contrae.

Si una pieza tiene una densidad no uniforme, se contraerá de manera desigual, lo que provocará deformaciones, agrietamientos o imprecisiones dimensionales. La densidad uniforme proporcionada por el CIP asegura que la pieza se contraiga de manera predecible y uniforme, lo que resulta en un producto final que coincide con la intención del diseño.

Propiedades Verdaderamente Isótropas

El beneficio final es un componente con propiedades isótropas. Esto significa que sus características mecánicas, como la resistencia a la tracción y la dureza, son las mismas independientemente de la dirección en la que se midan. Esto es fundamental para aplicaciones de alto rendimiento donde las tensiones pueden provenir de fuentes complejas y multidireccionales.

Comprender las Compensaciones: CIP vs. Prensado Uniaxial

Ningún método es perfecto para todas las aplicaciones. La elección entre CIP y métodos más tradicionales implica compensaciones claras.

CIP: Para la Máxima Uniformidad

El CIP es la opción ideal para piezas donde la integridad estructural y el rendimiento predecible no son negociables. Sobresale en la producción de geometrías complejas que serían imposibles de prensar uniformemente en un troquel rígido.

Prensado Uniaxial: Para Velocidad y Volumen

El prensado uniaxial es significativamente más rápido, más fácil de automatizar y menos costoso por pieza. Es el método dominante para producir grandes volúmenes de formas simples como bujes industriales, engranajes o tabletas farmacéuticas.

La Diferencia Central: Control vs. Velocidad

La compensación fundamental es entre el control preciso y uniforme del CIP y la velocidad bruta del prensado uniaxial. La presión direccional de los métodos uniaxiales es su mayor debilidad desde una perspectiva de calidad, pero su mayor fortaleza desde una perspectiva de velocidad de producción.

Tomar la Decisión Correcta para su Aplicación

La selección del método de compactación de polvo correcto depende completamente de la complejidad geométrica y los requisitos de rendimiento de su componente final.

- Si su enfoque principal es la máxima integridad estructural y la resistencia isótropa: El CIP es la opción superior porque su presión uniforme garantiza una densidad constante y elimina los puntos débiles internos.

- Si su enfoque principal es la producción de alto volumen de formas simples: El prensado uniaxial es más rentable y rápido, siempre que pueda diseñar en torno a algún nivel de variación de densidad.

- Si su enfoque principal es crear formas complejas sin defectos: El CIP sobresale porque el molde flexible y la presión uniforme previenen las concentraciones de tensión y el agrietamiento comunes al prensar geometrías complejas en un troquel rígido.

En última instancia, la fabricación de materiales de alto rendimiento es un juego de control, y el CIP ofrece el control más uniforme sobre la compactación de partículas disponible.

Tabla de Resumen:

| Aspecto | CIP (Prensado Isostático en Frío) | Prensado Uniaxial |

|---|---|---|

| Aplicación de Presión | Igual desde todas las direcciones (isótropa) | Direccional (arriba/abajo) |

| Uniformidad de Densidad | Alta, sin gradientes | Menor, con gradientes |

| Consistencia de Resistencia | Uniforme e isótropa | Variable, debilidades direccionales |

| Ideal Para | Formas complejas, piezas de alto rendimiento | Formas simples, producción de alto volumen |

| Ventaja Clave | Elimina puntos débiles, contracción predecible | Más rápido, rentable para producción en masa |

¿Listo para mejorar el rendimiento del material de su laboratorio con compactación uniforme? KINTEK se especializa en máquinas de prensado de laboratorio, incluyendo prensas de laboratorio automáticas, prensas isostáticas y prensas de laboratorio calentadas, diseñadas para ofrecer resultados precisos e isótropos para sus aplicaciones de alto rendimiento. ¡Contáctenos hoy para discutir cómo nuestras soluciones pueden optimizar sus procesos y asegurar piezas confiables y sin defectos!

Guía Visual

Productos relacionados

- Máquina CIP de prensado isostático en frío de laboratorio con división eléctrica

- Máquina automática CIP de prensado isostático en frío para laboratorio

- Manual de prensado isostático en frío CIP máquina de pellets de prensa

- Automática de laboratorio de prensa hidráulica de pellets de laboratorio de prensa de la máquina

- Prensa hidráulica de laboratorio 2T Prensa de pellets de laboratorio para KBR FTIR

La gente también pregunta

- ¿Qué factores influyen en la eficiencia del prensado isostático en frío? Optimice el Polvo y el Moldeado para Obtener Mejores Resultados

- ¿Por qué el proceso de Prensado Isostático en Frío (CIP) es esencial para las baterías Li/Li3PS4-LiI/Li? Lograr Interfaces Perfectas

- ¿Cuáles son las ventajas técnicas de utilizar una prensa isostática en frío (CIP) para polvos de electrolitos?

- ¿Cómo se compara el prensado isostático en frío con el moldeo por inyección? Elija el mejor proceso para sus materiales y volumen

- ¿Qué industrias se benefician del Prensado Isostático en Frío (CIP)? Logre una Integridad Superior en los Componentes