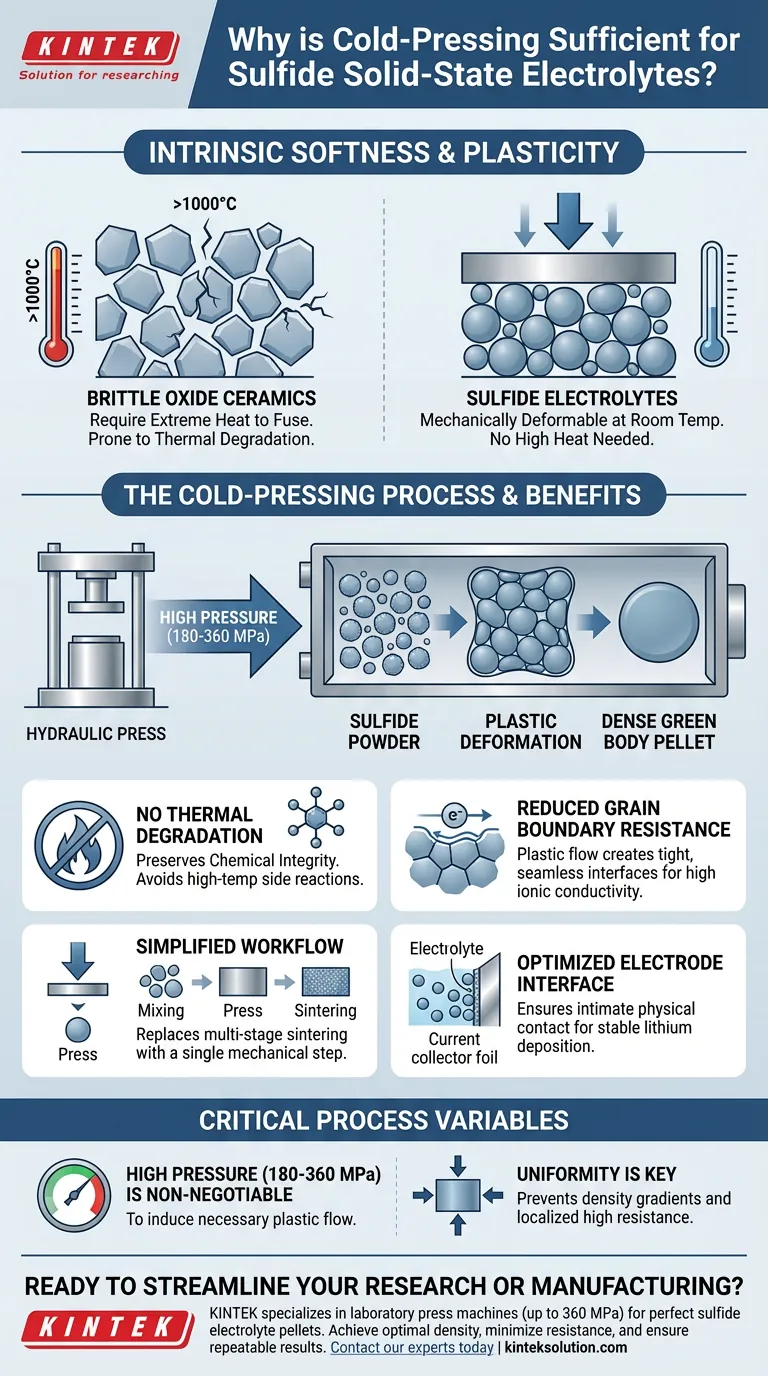

La suficiencia del prensado en frío para los electrolitos de sulfuro se deriva directamente de sus propiedades mecánicas únicas: suavidad y plasticidad intrínsecas. A diferencia de las cerámicas de óxido quebradizas que requieren calor extremo para fusionarse, los polvos de sulfuro pueden deformarse mecánicamente a temperatura ambiente. Esto permite que la simple presión hidráulica compacte el material en una pastilla densa y altamente conductora, evitando eficazmente un procesamiento térmico complejo.

Al aprovechar la alta ductilidad de los materiales de sulfuro, el prensado en frío crea vías continuas de conducción iónica mediante la sola fuerza mecánica. Esto elimina la necesidad de sinterización intensiva en energía, evitando las reacciones químicas secundarias a menudo causadas por tratamientos a alta temperatura.

La Mecánica de la Deformación Plástica

Lograr Alta Densidad Sin Calor

La razón fundamental por la que funciona el prensado en frío radica en la respuesta del material al estrés. Los electrolitos de sulfuro son significativamente más blandos que sus contrapartes de óxido.

Cuando se aplica presión —típicamente entre 180 y 360 MPa—, las partículas de sulfuro no se empaquetan simplemente más juntas; sufren deformación plástica. Las partículas cambian físicamente de forma para llenar los vacíos, lo que resulta en una pastilla densa y cohesiva (a menudo llamada "cuerpo en verde" en cerámica, pero funcionalmente completa aquí).

Reducción de la Resistencia de Límite de Grano

Para que una batería de estado sólido funcione, los iones de litio deben moverse fácilmente de una partícula a otra. Los huecos entre las partículas crean una alta resistencia.

Debido a que las partículas de sulfuro se deforman bajo presión, crean interfaces estrechas y sin fisuras con sus vecinas. Este "contacto íntimo" reduce drásticamente la resistencia de límite de grano, creando las vías continuas necesarias para una alta conductividad iónica.

Ventajas Operativas y Químicas

Simplificación del Flujo de Trabajo de Fabricación

En el procesamiento cerámico tradicional (como con electrolitos de granate), el prensado es solo un paso preliminar seguido de sinterización a temperaturas superiores a 1000°C.

Para los sulfuros, el prensado en frío es a menudo el paso final de consolidación. Esta eliminación de la fase de sinterización reduce significativamente el consumo de energía y la complejidad del equipo. Transforma el flujo de trabajo de un proceso térmico de múltiples etapas a uno mecánico sencillo.

Evitar la Degradación Térmica

Los materiales de sulfuro pueden ser químicamente inestables a altas temperaturas.

Al depender de la densificación a temperatura ambiente, los fabricantes evitan el riesgo de reacciones secundarias inducidas térmicamente que podrían alterar la estequiometría del material. Esto garantiza que la integridad química del electrolito se preserve desde la etapa del polvo hasta la pastilla final.

Optimización de la Interfaz del Electrodo

Mejora del Contacto del Electrodo

Los beneficios de la plasticidad se extienden más allá del propio electrolito a su interacción con otros componentes de la batería.

Al preparar baterías sin ánodo o configuraciones de prueba, el prensado en frío garantiza un contacto físico íntimo entre el electrolito y el colector de corriente o la lámina de litio. Esto reduce la resistencia interfacial, que es crítica para ciclos estables de deposición y desprendimiento de litio.

Garantizar la Precisión de la Medición

Para los investigadores, la uniformidad de este contacto es primordial.

El uso de una prensa de laboratorio para aplicar una presión constante y uniforme garantiza que las mediciones de conductividad iónica sean precisas y repetibles. Sin esta densificación mecánica, los datos se verían sesgados por un mal contacto en lugar de reflejar las verdaderas propiedades del material.

Variables Críticas del Proceso (Los Compromisos)

La Necesidad de Alta Presión

Si bien no se requiere calor, la fuerza significativa es innegociable.

Una simple compactación suelta es insuficiente; se requieren presiones en el rango de 180-360 MPa para inducir el flujo plástico necesario. Una presión insuficiente resultará en vacíos, alta resistencia y mala integridad estructural.

La Uniformidad es Clave

La presión debe aplicarse uniformemente en toda la superficie.

Una distribución de presión desigual conduce a gradientes de densidad dentro de la pastilla. Esto puede causar áreas localizadas de alta resistencia, lo que puede llevar a una deposición de litio desigual o formación de dendritas durante la operación de la batería.

Tomando la Decisión Correcta para Su Objetivo

Dependiendo de sus objetivos específicos de fabricación o investigación, la forma en que aplique este proceso variará.

- Si su enfoque principal es la eficiencia de fabricación: Aproveche el prensado en frío para eliminar por completo los pasos de sinterización, reduciendo así los costos de energía y el tiempo de procesamiento.

- Si su enfoque principal es maximizar la conductividad iónica: Asegúrese de que su prensa hidráulica sea capaz de entregar al menos 360 MPa para maximizar la deformación de las partículas y minimizar la resistencia de límite de grano.

- Si su enfoque principal es la estabilidad del ciclo: Priorice la uniformidad de la aplicación de la presión para garantizar un contacto sin fisuras entre el electrolito y los colectores de corriente/electrodos.

El prensado en frío no es simplemente un atajo; es un método mecánicamente superior para procesar sulfuros que se alinea perfectamente con las características físicas intrínsecas del material.

Tabla Resumen:

| Factor Clave | Por qué Importa para el Prensado en Frío |

|---|---|

| Suavidad del Material | Permite la deformación plástica de las partículas a temperatura ambiente bajo presión. |

| Rango de Presión | Se requieren 180-360 MPa para lograr pastillas densas y sin vacíos. |

| Resistencia de Límite de Grano | El flujo plástico crea interfaces sin fisuras, permitiendo una alta conductividad iónica. |

| Estabilidad Térmica | Evita la degradación a alta temperatura, preservando la integridad química. |

| Simplicidad del Proceso | Reemplaza la sinterización de múltiples etapas con un solo paso mecánico. |

¿Listo para optimizar su investigación o fabricación de baterías de estado sólido?

KINTEK se especializa en máquinas de prensado de laboratorio, incluidas prensas de laboratorio automáticas y con calefacción, diseñadas para entregar la alta presión precisa y uniforme (hasta 360 MPa) requerida para pastillas de electrolito de sulfuro perfectas. Nuestro equipo ayuda a los investigadores y fabricantes a lograr una densidad óptima, minimizar la resistencia interfacial y garantizar resultados precisos y repetibles, todo ello sin la complejidad y el costo del procesamiento térmico.

Contacte a nuestros expertos hoy mismo para encontrar la prensa de laboratorio perfecta para su aplicación específica de electrolito de sulfuro y mejorar su eficiencia.

Guía Visual

Productos relacionados

- Prensa hidráulica de laboratorio Prensa para pellets de laboratorio Prensa para pilas de botón

- Prensa hidráulica de laboratorio 2T Prensa de pellets de laboratorio para KBR FTIR

- Prensa hidráulica manual de laboratorio Prensa para pellets de laboratorio

- Prensa hidráulica automática de laboratorio para prensado de pellets XRF y KBR

- Prensa hidráulica manual para pellets de laboratorio Prensa hidráulica de laboratorio

La gente también pregunta

- ¿Cómo se utilizan las prensas hidráulicas en espectroscopia y determinación composicional? Mejore la precisión en el análisis FTIR y XRF

- ¿Cómo garantizan las prensas hidráulicas la precisión y la uniformidad en la aplicación de presión?Consiga un control fiable de la fuerza para su laboratorio

- ¿Cómo se utilizan las prensas hidráulicas de pellets en entornos educativos e industriales? Aumente la eficiencia en laboratorios y talleres

- ¿Por qué la prensa hidráulica portátil se considera accesible para todos en el laboratorio?Fuerza y precisión sin esfuerzo para todos los usuarios

- ¿Cómo se compara una mini prensa hidráulica con una prensa manual para la preparación de muestras? Logre resultados consistentes y de alta calidad