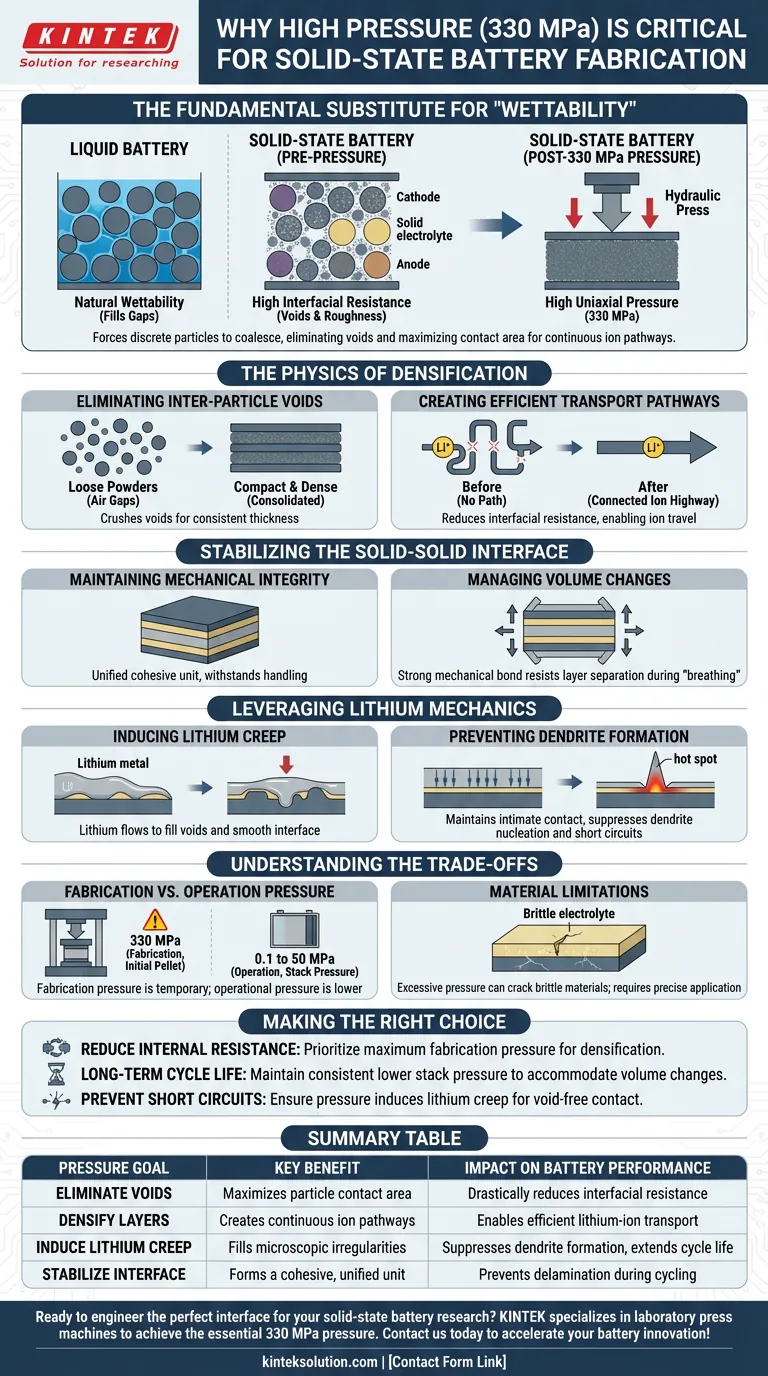

La alta presión uniaxial es el sustituto fundamental de la "humectabilidad" natural que se encuentra en las baterías líquidas. La aplicación de 330 MPa a través de una prensa hidráulica durante la fabricación obliga a las partículas discretas en polvo del cátodo, el electrolito sólido y el ánodo a coalescer en una unidad única y densa. Esta fuerza mecánica extrema elimina los vacíos de aire microscópicos y maximiza el área de contacto entre las partículas, creando las vías físicas continuas necesarias para el movimiento de los iones de litio.

Conclusión principal A diferencia de los electrolitos líquidos que llenan los huecos de forma natural, los materiales de estado sólido sufren una alta resistencia interfacial debido a la rugosidad microscópica y los vacíos. La alta presión une mecánicamente estos huecos, asegurando el contacto sólido-sólido de baja impedancia requerido para que la batería funcione.

La física de la densificación

Eliminación de vacíos entre partículas

En su estado crudo, los componentes de una batería de estado sólido existen como polvos sueltos.

Entre estas partículas de polvo se encuentran importantes huecos de aire (vacíos).

La aplicación de 330 MPa compacta estas capas, aplastando efectivamente los vacíos hasta hacerlos desaparecer para formar una microestructura densa de espesor uniforme.

Creación de vías de transporte eficientes

Los iones de litio no pueden viajar a través del aire; requieren un medio sólido continuo.

Al densificar el material, se crea una "autopista" conectada para que los iones viajen del ánodo al cátodo.

Esto reduce drásticamente la resistencia interfacial, que a menudo es el principal cuello de botella en el rendimiento de las baterías de estado sólido.

Estabilización de la interfaz sólido-sólido

Mantenimiento de la integridad mecánica

Las baterías de estado sólido son sistemas rígidos.

Sin una compactación suficiente, las capas dentro del conjunto actúan como componentes separados en lugar de un dispositivo unificado.

La alta presión moldea la muestra en una unidad cohesiva que puede soportar la manipulación y las pruebas sin fallos estructurales ni delaminación.

Gestión de los cambios de volumen

Los electrodos de la batería se expanden y contraen durante los ciclos de carga y descarga.

Esta "respiración" puede hacer que las capas se separen, rompiendo el contacto eléctrico establecido durante la fabricación.

La fabricación inicial a alta presión asegura que el enlace mecánico sea lo suficientemente fuerte como para resistir estas fuerzas de separación durante los primeros ciclos.

Aprovechamiento de la mecánica del litio

Inducción de fluencia del litio

El litio metálico es maleable.

Bajo alta presión, el litio exhibe un comportamiento de fluencia, lo que significa que fluye lentamente como un líquido muy viscoso.

Esto permite que el litio llene activamente los vacíos interfaciales y suavice las irregularidades en la superficie del electrolito.

Prevención de la formación de dendritas

En configuraciones sin ánodo o en celdas de litio metálico, los vacíos en la interfaz pueden provocar "puntos calientes" de densidad de corriente.

Estos puntos calientes a menudo actúan como sitios de nucleación para dendritas (púas de metal que cortocircuitan la batería).

Al mantener un contacto íntimo a través de la presión, la distribución de la corriente permanece uniforme, suprimiendo la penetración de dendritas y extendiendo la vida útil del ciclo.

Comprensión de las compensaciones

Presión de fabricación frente a presión de operación

Es fundamental distinguir entre la presión de fabricación y la presión de apilamiento en operación.

Si bien se utilizan 330 MPa para crear la pastilla inicial en el laboratorio, mantener una presión tan alta durante la operación real de la batería no es práctico para aplicaciones comerciales debido a la pesada carcasa de acero requerida.

Limitaciones del material

Si bien la presión mejora el contacto, una presión excesiva sobre electrolitos sólidos frágiles (como ciertas cerámicas) puede inducir grietas.

Además, si la presión no se aplica de forma uniaxial y precisa, puede provocar defectos como un espesor desigual o rebosamiento en los bordes del molde.

Tomar la decisión correcta para su objetivo

Para aplicar esto a su proceso de investigación o fabricación específico, considere su objetivo principal:

- Si su enfoque principal es reducir la resistencia interna: Priorice maximizar la presión de fabricación para densificar la capa de electrolito y minimizar el espacio vacío en la interfaz del cátodo.

- Si su enfoque principal es la vida útil del ciclo a largo plazo: Concéntrese en mantener una "presión de apilamiento" constante y más baja (por ejemplo, de 0.1 a 50 MPa) durante las pruebas para acomodar la expansión del volumen sin agrietar el electrolito.

- Si su enfoque principal es prevenir cortocircuitos: Asegúrese de que la presión aplicada sea suficiente para inducir la fluencia del litio, asegurando un contacto sin vacíos que suprima la nucleación de dendritas.

El éxito en la fabricación de estado sólido depende del uso de la presión no solo para comprimir, sino para diseñar la interfaz a nivel microscópico.

Tabla resumen:

| Objetivo de presión | Beneficio clave | Impacto en el rendimiento de la batería |

|---|---|---|

| Eliminar vacíos | Maximiza el área de contacto de las partículas | Reduce drásticamente la resistencia interfacial |

| Densificar capas | Crea vías iónicas continuas | Permite un transporte eficiente de iones de litio |

| Inducir fluencia del litio | Rellena irregularidades microscópicas | Suprime la formación de dendritas, extiende la vida útil del ciclo |

| Estabilizar la interfaz | Forma una unidad cohesiva y unificada | Previene la delaminación durante el ciclo |

¿Listo para diseñar la interfaz perfecta para su investigación de baterías de estado sólido?

La aplicación precisa de alta presión uniaxial es fundamental para fabricar pastillas de batería densas y de alto rendimiento. KINTEK se especializa en máquinas de prensa de laboratorio, incluidas prensas de laboratorio automáticas, prensas isostáticas y prensas de laboratorio calentadas, diseñadas para satisfacer las exigentes demandas de investigación y desarrollo de baterías.

Nuestro equipo le ayuda a lograr la presión esencial de 330 MPa requerida para eliminar vacíos, reducir la resistencia y crear vías iónicas eficientes, asegurando que sus baterías de estado sólido ofrezcan un rendimiento y una longevidad superiores.

¡Contáctenos hoy para discutir sus necesidades específicas y descubrir cómo las prensas de laboratorio de KINTEK pueden acelerar la innovación de sus baterías!

Guía Visual

Productos relacionados

- Prensa hidráulica manual de laboratorio Prensa para pellets de laboratorio

- Prensa hidráulica de laboratorio 2T Prensa de pellets de laboratorio para KBR FTIR

- Prensa hidráulica de laboratorio Prensa para pellets de laboratorio Prensa para pilas de botón

- Prensa hidráulica manual para pellets de laboratorio Prensa hidráulica de laboratorio

- Prensa hidráulica automática de laboratorio para prensado de pellets XRF y KBR

La gente también pregunta

- ¿Qué característica de la prensa hidráulica portátil ayuda a controlar el proceso de fabricación de pellets?Descubra la clave para una preparación precisa de las muestras

- ¿Cuáles son las ventajas de usar una prensa hidráulica para la producción de pastillas? Consiga muestras consistentes y de alta calidad

- ¿Cuál es el papel de una prensa hidráulica de laboratorio en la preparación de electrolitos de baterías de estado sólido? Logre una densificación y un rendimiento superiores

- ¿Cuáles son las características clave de las prensas hidráulicas manuales de pellets? Descubra Soluciones de Laboratorio Versátiles para la Preparación de Muestras

- ¿Cómo garantiza una prensa hidráulica de laboratorio la fiabilidad de los resultados de las pruebas de gránulos de tinte en el análisis de terahercios?