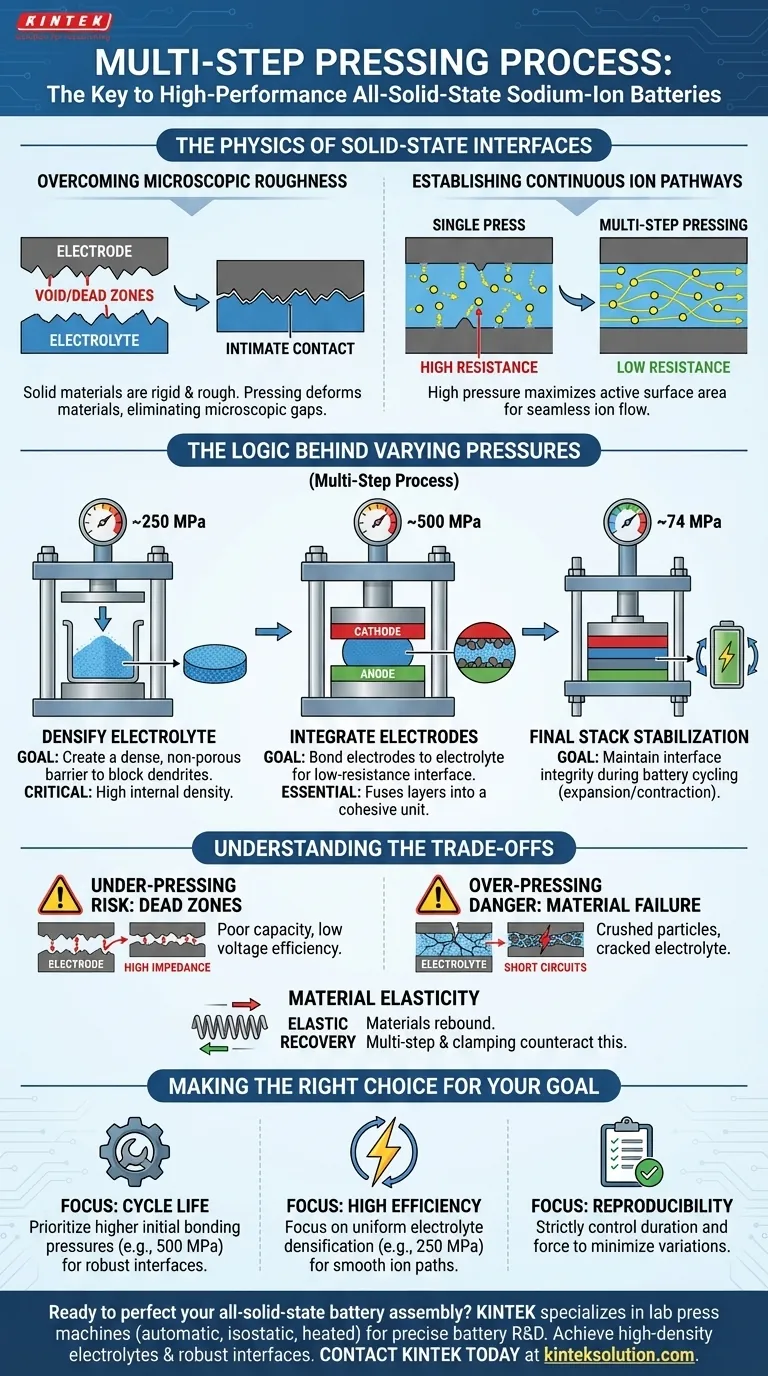

Un proceso de prensado de varios pasos es el requisito fundamental para superar las limitaciones físicas de las interfaces sólido-sólido en las baterías de iones de sodio de estado sólido. Al aplicar presiones variables utilizando una prensa de laboratorio, se desacopla la densificación del electrolito de la unión de los electrodos. Esto asegura que la capa de electrolito logre una alta densidad interna —crítica para bloquear las dendritas— al tiempo que se crea posteriormente una conexión íntima y de baja resistencia con el cátodo y el ánodo que un solo paso de prensado no puede lograr de manera confiable.

Idea Central

En ausencia de un electrolito líquido que "humedezca" las superficies y llene los huecos, la fuerza mecánica es la única variable que permite que los iones se muevan entre las capas. Un proceso de varios pasos le permite optimizar primero la densidad interna de los componentes individuales y luego optimizar el contacto interfacial entre ellos, minimizando la impedancia que típicamente arruina el rendimiento de las baterías de estado sólido.

La Física de las Interfaces de Estado Sólido

Superando la Rugosidad Microscópica

A diferencia de los electrolitos líquidos, los materiales sólidos tienen superficies rígidas y rugosas a nivel microscópico. Cuando dos capas sólidas simplemente se colocan juntas, solo se tocan en los picos más altos de su topografía superficial.

Estos huecos crean vacíos donde los iones no pueden viajar, lo que genera una resistencia interfacial masiva. Se requiere prensado para deformar plásticamente estos materiales, obligándolos a entrelazarse y eliminando los huecos microscópicos.

Estableciendo Vías Continuas de Iones

El objetivo principal del ensamblaje es crear una "autopista" sin fisuras para los iones de sodio. Si las capas no se prensan con suficiente firmeza, los puntos de contacto son escasos, lo que restringe el flujo de iones.

Al aplicar alta presión, se maximiza el área de superficie activa donde se encuentran el cátodo, el electrolito y el ánodo. Este contacto físico directo es el requisito previo para reducir la impedancia interfacial y permitir un rendimiento electroquímico de alta velocidad.

La Lógica Detrás de las Presiones Variables

Paso 1: Densificación del Electrolito

La primera etapa de prensado generalmente se enfoca solo en la capa de electrolito sólido. Por ejemplo, aplicar una presión de aproximadamente 250 MPa asegura que el polvo del electrolito se compacte en un pellet denso y no poroso.

La alta densidad en esta capa es innegociable. Crea la integridad estructural requerida para manipular la celda y actúa como una barrera física para prevenir cortocircuitos entre el ánodo y el cátodo.

Paso 2: Integración de los Electrodos

Una vez que el electrolito está densificado, se agregan los materiales del electrodo (como el cátodo). Se aplica una segunda presión, a menudo mayor (por ejemplo, 500 MPa), para unir esta nueva capa al pellet de electrolito existente.

Esta estrategia de presión variable es esencial porque fusiona las capas distintas en una unidad única y cohesiva. Asegura que las partículas del electrodo se incrusten ligeramente en la superficie del electrolito, creando una interfaz robusta que puede soportar los cambios de volumen inherentes al ciclo de la batería.

Paso 3: Estabilización Final del Conjunto

Después de la fabricación inicial, a menudo se mantiene una presión de apilamiento más baja y constante (por ejemplo, alrededor de 74 MPa). Esto asegura que las interfaces permanezcan libres de huecos, incluso cuando los materiales se expanden y contraen durante la operación.

Comprendiendo las Compensaciones

El Riesgo de Sub-prensado

Si la presión es demasiado baja en cualquier etapa, permanecerán "zonas muertas" en la interfaz. Estos huecos aumentan la resistencia interna, lo que provoca que la batería sufra una baja capacidad y una baja eficiencia de voltaje.

El Peligro de Sobre-prensado

Si bien la alta presión es necesaria, la fuerza excesiva puede ser destructiva. Puede triturar las partículas del material activo o hacer que el pellet de electrolito se agriete, lo que lleva a una falla inmediata de la celda o a cortocircuitos.

Elasticidad del Material

Los materiales sólidos a menudo exhiben "recuperación elástica", lo que significa que intentan volver a su forma original después de que se libera la prensa. Un proceso de varios pasos ayuda a mitigar esto al estabilizar progresivamente la estructura, pero a menudo todavía se requiere presión de sujeción externa durante las pruebas para contrarrestar este rebote.

Tomando la Decisión Correcta para su Objetivo

Para optimizar el ensamblaje de su batería de iones de sodio, alinee su protocolo de prensado con sus objetivos de rendimiento específicos:

- Si su enfoque principal es la Vida Útil del Ciclo: Priorice presiones de unión iniciales más altas (por ejemplo, 500 MPa) para garantizar que la interfaz sea lo suficientemente robusta como para sobrevivir a la expansión y contracción repetidas.

- Si su enfoque principal es la Alta Eficiencia: Concéntrese en la uniformidad del paso de densificación del electrolito (por ejemplo, 250 MPa) para garantizar la ruta de iones más suave posible con cero porosidad.

- Si su enfoque principal es la Reproducibilidad: controle estrictamente la duración de la aplicación de la presión, no solo la fuerza, para minimizar las variaciones en la recuperación elástica entre lotes.

Lograr la batería de estado sólido óptima no se trata solo de química; se trata de la ingeniería mecánica precisa de la interfaz.

Tabla Resumen:

| Paso de Prensado | Presión Típica | Objetivo Principal |

|---|---|---|

| Paso 1: Densificar Electrolito | ~250 MPa | Crear una capa de electrolito densa y no porosa para bloquear las dendritas. |

| Paso 2: Integrar Electrodos | ~500 MPa | Unir los electrodos al electrolito, creando una interfaz íntima y de baja resistencia. |

| Paso 3: Estabilización Final del Conjunto | ~74 MPa | Mantener la integridad de la interfaz durante el ciclo de la batería para contrarrestar la expansión/contracción del material. |

¿Listo para perfeccionar el ensamblaje de su batería de estado sólido? KINTEK se especializa en máquinas de prensa de laboratorio (prensa de laboratorio automática, prensa isostática, prensa de laboratorio con calefacción, etc.), satisfaciendo las necesidades precisas de los laboratorios de investigación y desarrollo de baterías. Nuestro equipo ofrece los procesos de prensado controlados y de varios pasos esenciales para lograr electrolitos de alta densidad e interfaces de electrodos robustas. Permítanos ayudarle a mejorar la vida útil del ciclo, la eficiencia y la reproducibilidad de su batería. Póngase en contacto con KINTEK hoy mismo para discutir sus requisitos específicos.

Guía Visual

Productos relacionados

- Prensa hidráulica de laboratorio Prensa para pellets de laboratorio Prensa para pilas de botón

- Prensa de pellets de laboratorio hidráulica dividida eléctrica

- Prensa hidráulica de laboratorio 2T Prensa de pellets de laboratorio para KBR FTIR

- Prensa hidráulica de laboratorio Máquina de prensa de pellets para guantera

- Prensa hidráulica automática de laboratorio para prensado de pellets XRF y KBR

La gente también pregunta

- ¿Por qué es necesario utilizar una prensa hidráulica de laboratorio para la peletización? Optimizar la conductividad de los cátodos compuestos

- ¿Cuál es la función de una prensa hidráulica de laboratorio en la investigación de baterías de estado sólido? Mejora el rendimiento de los pellets

- ¿Cuáles son las ventajas de usar una prensa hidráulica de laboratorio para muestras de catalizador? Mejora la precisión de los datos XRD/FTIR

- ¿Cuál es la importancia del control de presión uniaxial para los pellets de electrolito sólido a base de bismuto? Mejora la precisión del laboratorio

- ¿Por qué se utiliza una prensa hidráulica de laboratorio para el FTIR de ZnONPs? Lograr una transparencia óptica perfecta