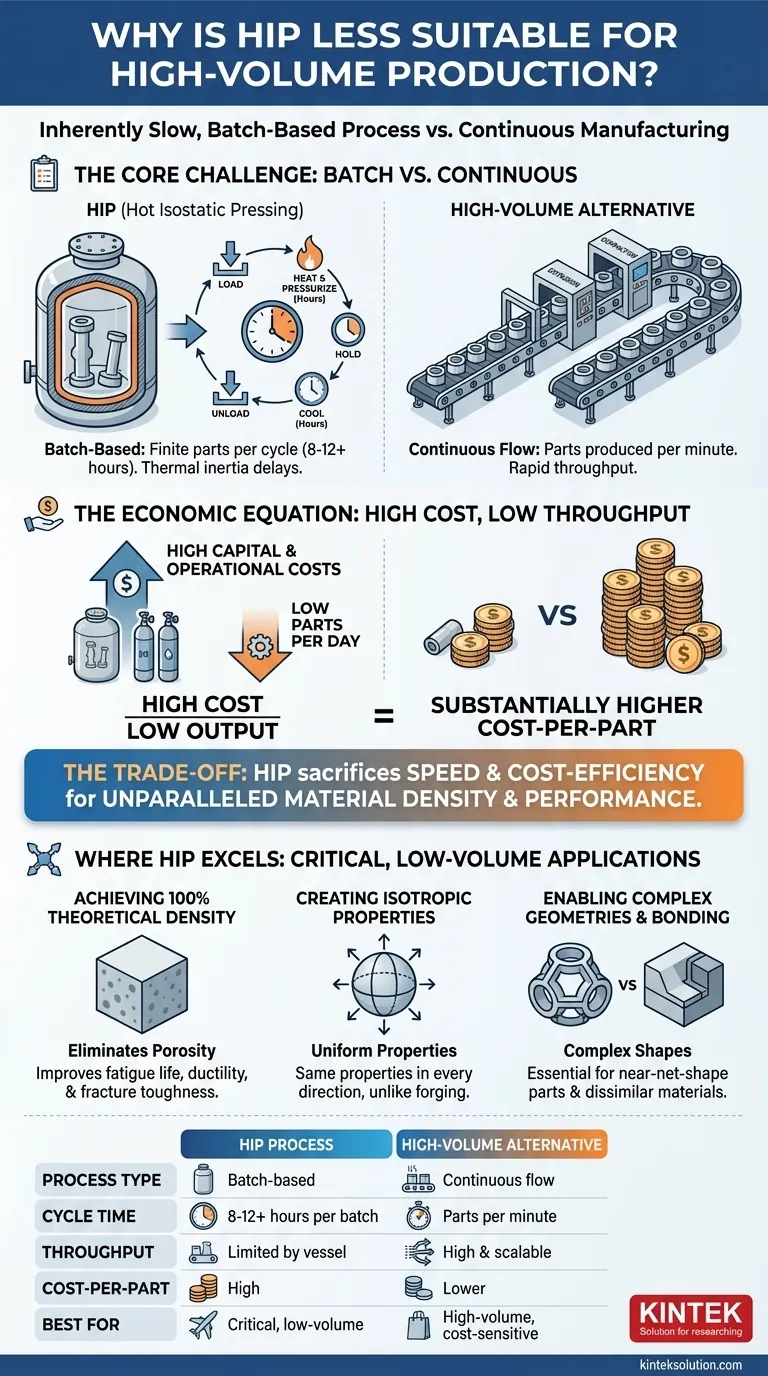

En su esencia, El prensado isostático en caliente (HIP) es menos adecuado para la producción de grandes volúmenes porque es un proceso intrínsecamente lento, basado en lotes.A diferencia de los métodos de fabricación continua, el HIP implica largos ciclos de calentamiento, presurización y enfriamiento de un número fijo de piezas dentro de un recipiente sellado, lo que limita fundamentalmente su rendimiento y aumenta el coste por pieza cuando se amplía.

El compromiso central es claro: la HIP sacrifica la velocidad de fabricación y la rentabilidad para lograr una densidad de material y un rendimiento sin precedentes.Es una herramienta para perfeccionar componentes críticos, no para producirlos en masa.

El principal reto: el procesamiento por lotes y los largos tiempos de ciclo

El principal obstáculo para utilizar el proceso HIP en aplicaciones de gran volumen es la propia naturaleza del proceso.No se trata de un flujo continuo, sino de una secuencia de pasos que requieren mucho tiempo y que se realizan en un lote limitado de piezas.

Explicación del ciclo HIP

Un ciclo HIP típico consiste en cargar piezas en un recipiente de alta presión, sellarlo y, a continuación, calentar lentamente los componentes mientras se presuriza simultáneamente la cámara con un gas inerte como el argón.Las piezas se mantienen a una temperatura y presión específicas durante horas para cerrar los huecos internos.Por último, el recipiente debe enfriarse lentamente antes de poder despresurizarlo y descargarlo.

La inercia térmica es enemiga de la velocidad

Sólo las fases de calentamiento y enfriamiento pueden durar muchas horas.Los grandes hornos industriales tienen una gran inercia térmica, lo que significa que no pueden cambiar de temperatura rápidamente.Este prolongado tiempo no productivo es un cuello de botella fundamental que impide el ciclado rápido.

Tamaño del lote frente a flujo continuo

El proceso HIP procesa un número finito de piezas que caben en el recipiente en cada ciclo.Esto contrasta claramente con los métodos de gran volumen, como la extrusión o la compactación por troquel, en los que las piezas se producen en una secuencia continua y rápida.El rendimiento del HIP se mide en piezas por ciclo (que puede durar de 8 a 12 horas o más), mientras que las alternativas se miden en piezas por minuto.

La ecuación económica del HIP

La lentitud del ciclo afecta directamente a la viabilidad económica de la HIP para la producción en serie.El elevado coste del equipo y del funcionamiento debe repartirse entre un número relativamente pequeño de piezas producidas al día.

Costes operativos y de capital elevados

Los recipientes HIP son equipos sofisticados y caros diseñados para soportar con seguridad temperaturas y presiones extremas.Además, el proceso consume grandes cantidades de gas inerte caro (normalmente argón), lo que añade un coste operativo significativo a cada ciclo.

El rendimiento determina el coste por pieza

Debido a los largos tiempos de ciclo y al tamaño fijo de los lotes, el número de piezas que una unidad HIP puede producir en un período de 24 horas es bajo.Cuando los elevados costes de capital y operativos se dividen por este bajo rendimiento, el coste por pieza resultante es sustancialmente superior al de las verdaderas técnicas de producción en serie.

El impacto del postprocesado

Aunque el HIP produce piezas con una excelente calidad interna, no elimina la necesidad de pasos posteriores de fabricación.Las piezas suelen requerir un acabado superficial, un mecanizado a las dimensiones finales o la extracción de los recipientes utilizados para contenerlas durante el proceso, lo que añade más tiempo y costes.

Comprender las compensaciones:Donde destaca el HIP

La inadecuación del HIP para grandes volúmenes no es un defecto, sino una compensación.Se elige cuando las propiedades del material que ofrece no son negociables y justifican el mayor coste y la menor velocidad.

Alcanzar el 100% de densidad teórica

La principal ventaja del HIP es su capacidad para eliminar la microporosidad interna en piezas de fundición, metales impresos en 3D y piezas de metal en polvo sinterizado.Esto crea un material totalmente denso, mejorando drásticamente las propiedades mecánicas como la vida a la fatiga, la ductilidad y la resistencia a la fractura.

Creación de propiedades isotrópicas

Dado que la presión se aplica uniformemente desde todas las direcciones ( isostática ), el material resultante tiene las mismas propiedades en todas las direcciones ( isótropo ).Se trata de una ventaja fundamental frente a procesos como la forja o el laminado, que pueden crear debilidades direccionales en la estructura del grano del material.

Geometrías complejas

El HIP es esencial para producir componentes con forma casi de red y geometrías internas complejas que son imposibles de crear con los métodos tradicionales.También es una tecnología clave para unir materiales distintos y formar compuestos únicos de alto rendimiento.

La elección correcta para su objetivo

La selección de un proceso de fabricación requiere una comprensión clara del motor principal de su proyecto: coste, volumen o rendimiento.

- Si su objetivo principal es el rendimiento y la fiabilidad finales: Utilice HIP para componentes críticos de bajo volumen en los que el fallo de material es inaceptable, como en piezas de motores aeroespaciales, implantes médicos o utillaje.

- Si su objetivo principal es un gran volumen y un bajo coste por pieza: Elija alternativas como la compactación de matrices, la forja o la fundición para aplicaciones en las que las propiedades estándar del material son suficientes.

- Si su objetivo principal son las formas complejas a escala: Considere el moldeo por inyección de metal (MIM) o la fabricación aditiva, y sólo utilice HIP como paso secundario de densificación si la aplicación exige el máximo rendimiento.

En última instancia, la elección de HIP es una decisión estratégica para priorizar la perfecta integridad del material sobre la eficiencia de la producción.

Cuadro sinóptico:

| Aspecto | Proceso HIP | Alternativa de gran volumen |

|---|---|---|

| Tipo de proceso | Por lotes | Flujo continuo |

| Duración del ciclo | 8-12+ horas por lote | Piezas por minuto |

| Rendimiento | Limitado por el tamaño del buque | Elevado y escalable |

| Coste por pieza | Alto debido a ciclos lentos | Más bajo con la producción en masa |

| Lo mejor para | Piezas críticas de bajo volumen | Aplicaciones de gran volumen y sensibles a los costes |

¿Necesita prensas de laboratorio fiables para su investigación o producción a pequeña escala?KINTEK se especializa en prensas de laboratorio automáticas, prensas isostáticas, prensas de laboratorio calefactadas y mucho más para mejorar la eficiencia y precisión de su laboratorio.Tanto si trabaja en ensayos de materiales como en el desarrollo de componentes especializados, nuestros equipos ofrecen un rendimiento y una durabilidad constantes. Póngase en contacto con nosotros para hablar de cómo KINTEK puede satisfacer las necesidades de su laboratorio y ayudarle a obtener mejores resultados.

Guía Visual

Productos relacionados

- Prensa isostática caliente para la investigación de baterías de estado sólido Prensa isostática caliente

- Máquina de prensa hidráulica automática de alta temperatura con placas calentadas para laboratorio

- Prensas hidráulicas manuales de laboratorio con placas calientes

- 24T 30T 60T Máquina de Prensa Hidráulica de Laboratorio Calentada con Placas Calientes para Laboratorio

- Prensas hidráulicas automáticas con placas calefactadas para laboratorio

La gente también pregunta

- ¿Cuál es el principio de funcionamiento de una Prensa Isostática en Caliente (WIP) en el proceso de mejora de la densidad de los electrolitos de estado sólido de sulfuro? Lograr una densificación superior

- ¿Qué industrias utilizan comúnmente el Prensado Isostático en Caliente (WIP)? Mejore la calidad de los componentes en la industria aeroespacial, médica y más.

- ¿Cómo se compara el Prensado Isostático en Caliente (WIP) con el HIP para nanomateriales? Desbloquee una densidad de 2 GPa con WIP

- ¿Cómo densifica el sistema de calentamiento interno de una Prensa Isostática Caliente (WIP) el pentaceno? Optimizar la Estabilidad del Material

- ¿Cuáles son las ventajas distintivas de utilizar una prensa isostática en caliente (HIP) para el procesamiento de pellets de electrolito de granate? Lograr una densidad cercana a la teórica