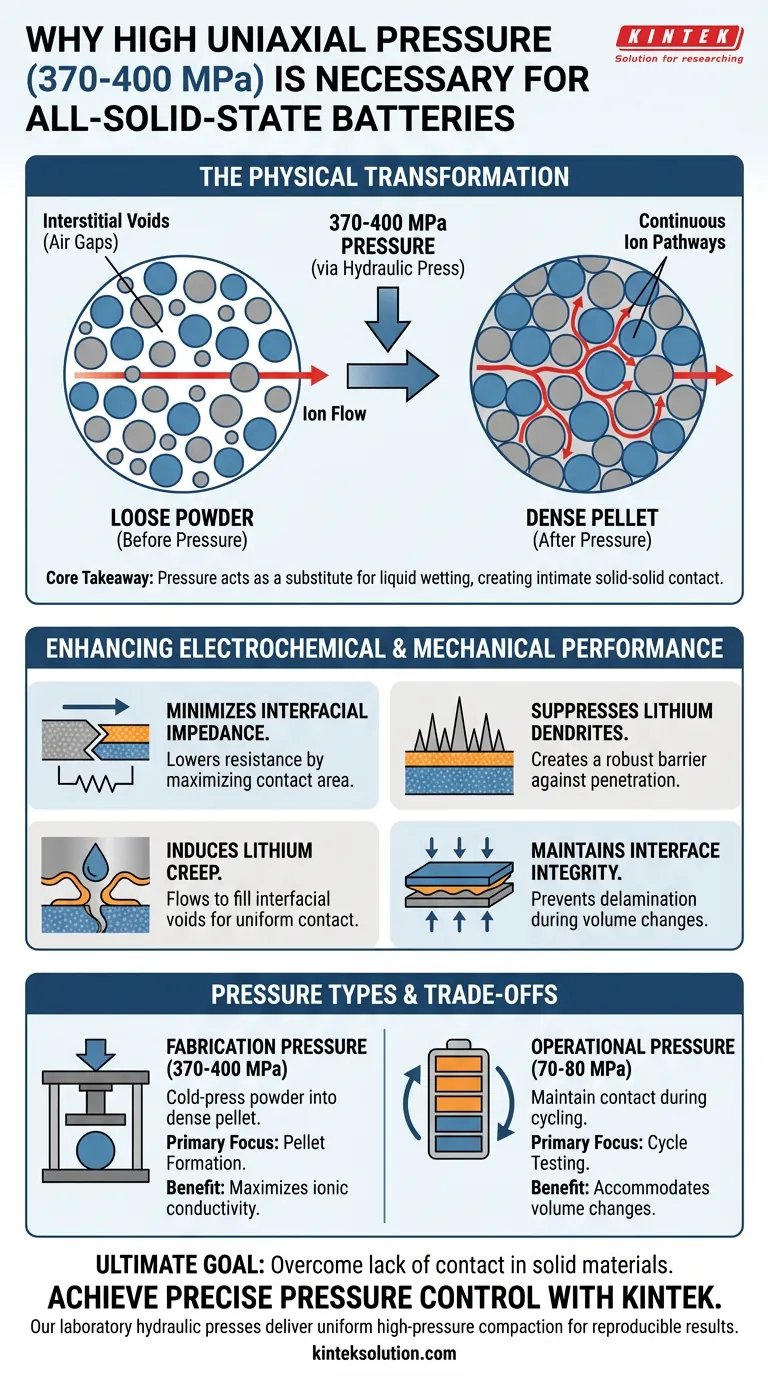

La aplicación de alta presión uniaxial es el mecanismo fundamental requerido para transformar polvos sueltos de electrolito y cátodo en un componente cohesivo y funcional de la batería de estado sólido. Las presiones en el rango de 370-400 MPa son específicamente necesarias para triturar los huecos intersticiales y crear el pellet de alta densidad y baja porosidad requerido para un movimiento iónico eficiente.

Conclusión Principal En las baterías de estado sólido, los iones no pueden viajar a través de espacios de aire; requieren materia física continua para moverse. La aplicación de presión extrema (prensado en frío) actúa como un sustituto de la acción de "humectación" de los electrolitos líquidos, forzando a las partículas a un contacto íntimo para minimizar la resistencia y crear una barrera física contra la penetración de dendritas de litio.

La Transformación Física del Electrolito

Para comprender la necesidad de 370-400 MPa, debe observar el estado físico de sus materias primas. Usted comienza con partículas de polvo distintas que naturalmente tienen espacios entre ellas.

Eliminación de Huecos Intersticiales

A presiones más bajas, los polvos de electrolito de estado sólido retienen huecos intersticiales (espacios de aire) significativos entre las partículas. Estos huecos actúan como aislantes, bloqueando el flujo de iones.

La aplicación de alta presión (referenciada como 360 MPa en la literatura para materiales como Li7P3S11) compacta el polvo hasta cerca de la densidad teórica. Este proceso elimina eficazmente la porosidad, asegurando que la capa de electrolito sea sólida en lugar de granular.

Establecimiento de Caminos Iónicos Continuos

Para que una batería funcione, los iones de litio necesitan una carretera continua para viajar desde el ánodo hasta el cátodo.

La compactación a alta presión fuerza a las partículas de polvo individuales a deformarse y unirse. Esto crea un contacto sólido-sólido íntimo, transformando partículas aisladas en una red continua de caminos de conducción iónica.

Mejora del Rendimiento Electroquímico

La densidad estructural lograda a través de esta presión se correlaciona directamente con las métricas electroquímicas de la batería.

Minimización de la Impedancia Interfacial

El mayor desafío en las baterías de estado sólido es la impedancia interfacial: la resistencia que encuentran los iones al moverse entre materiales.

El mal contacto resulta en alta resistencia, lo que anula el rendimiento de la batería. Al aplicar una presión inmensa, maximiza el área de contacto entre el electrolito sólido y los materiales del electrodo, reduciendo significativamente esta resistencia.

Supresión de Dendritas de Litio

Un pellet de electrolito denso y de baja porosidad cumple una función de seguridad crítica.

La alta compactación crea una barrera físicamente robusta. Esta densidad es fundamental para prevenir eficazmente la penetración de dendritas de litio, un fenómeno en el que el litio metálico crece a través del electrolito, causando potencialmente cortocircuitos.

Garantía de Estabilidad Mecánica

Más allá de la simple conductividad, la presión dicta cómo interactúan mecánicamente los materiales en la interfaz.

Inducción de Flujo de Litio

Al trabajar con ánodos de litio metálico, la alta presión cumple un propósito mecánico único.

La presión adecuada induce flujo en el metal de litio. Esto permite que el litio fluya y llene activamente los huecos interfaciales, asegurando que se mantenga un contacto uniforme incluso durante el funcionamiento de la batería.

Mantenimiento de la Integridad Interfacial

Los materiales del electrodo a menudo cambian de volumen durante los ciclos de carga y descarga.

Sin una compactación inicial y una presión mantenida suficientes, estos cambios de volumen pueden causar separación interfacial (deslaminación). La alta presión asegura que las capas permanezcan unidas, evitando que la batería se desintegre físicamente internamente.

Comprensión de los Compromisos

Si bien la alta presión es necesaria para la fabricación, es importante distinguir entre la presión de fabricación y la presión de operación.

Presión de Fabricación vs. Presión Operacional

El rango de 370-400 MPa es típicamente una presión de fabricación por prensado en frío utilizada para formar el pellet inicialmente.

Sin embargo, durante las pruebas y ciclos reales de la batería, la presión de apilamiento requerida suele ser menor (típicamente 70-80 MPa). Mantener la presión de fabricación extrema durante la operación es prácticamente difícil y puede no ser necesario una vez que se ha formado la estructura densa del pellet.

Complejidad del Control Preciso

La aplicación de esta presión no es un instrumento contundente; requiere un control preciso a través de una prensa hidráulica de laboratorio.

Una distribución de presión desigual puede provocar grietas o gradientes de densidad dentro del pellet. El equipo debe ser capaz de entregar una fuerza uniaxial uniforme para garantizar que los datos electroquímicos derivados de la celda sean estables y confiables.

Tomar la Decisión Correcta para su Objetivo

La cantidad de presión que aplique debe regirse por la etapa específica de su proceso de ensamblaje y sus requisitos de materiales.

- Si su enfoque principal es la Fabricación (Formación de Pellets): Aplique el rango alto (aprox. 360-400 MPa) para prensar en frío el polvo del electrolito en una capa densa y de baja porosidad para maximizar la conductividad iónica.

- Si su enfoque principal son las Pruebas de Ciclo (Operación): Utilice una presión de apilamiento continua más baja (aprox. 70-80 MPa) para mantener el contacto interfacial y acomodar los cambios volumétricos sin aplastar los componentes de la celda.

En última instancia, la aplicación de alta presión es la única forma de superar la falta inherente de contacto en los materiales sólidos, lo que la convierte en un paso no negociable para las baterías de estado sólido de alto rendimiento.

Tabla Resumen:

| Rango de Presión | Función Principal | Beneficio Clave |

|---|---|---|

| 370-400 MPa (Fabricación) | Prensado en frío del polvo en pellet denso | Maximiza la conductividad iónica al eliminar huecos |

| 70-80 MPa (Operación) | Mantener el contacto interfacial durante el ciclo | Previene la deslaminación y acomoda los cambios de volumen |

¿Necesita un control de presión preciso para su investigación de baterías de estado sólido? Las prensas hidráulicas de laboratorio de KINTEK ofrecen la compactación uniforme y de alta presión (370-400 MPa) requerida para fabricar pellets densos y de alto rendimiento. Nuestras prensas automáticas de laboratorio, prensas isostáticas y prensas de laboratorio calentadas garantizan resultados reproducibles para laboratorios que desarrollan baterías de próxima generación. Contáctenos hoy para mejorar su proceso de ensamblaje de baterías.

Guía Visual

Productos relacionados

- Prensa hidráulica de laboratorio 2T Prensa de pellets de laboratorio para KBR FTIR

- Prensa hidráulica de laboratorio Prensa para pellets de laboratorio Prensa para pilas de botón

- Prensa hidráulica manual de laboratorio Prensa para pellets de laboratorio

- Prensa hidráulica manual para pellets de laboratorio Prensa hidráulica de laboratorio

- Prensa hidráulica automática de laboratorio para prensado de pellets XRF y KBR

La gente también pregunta

- ¿Qué papel juega una prensa hidráulica de laboratorio en la preparación de polvo de carbonato? Optimice el análisis de su muestra

- ¿Cuál es el papel de una prensa hidráulica en la preparación de pastillas de KBr para FTIR? Logre información química de alta resolución

- ¿Cuáles son algunas de las aplicaciones de laboratorio de las prensas hidráulicas?Aumentar la precisión en la preparación de muestras y los ensayos

- ¿Cómo se utiliza una prensa hidráulica de laboratorio para muestras de FT-IR de Marco Orgánico de Tb(III)? Guía Experta para la Preparación de Pastillas

- ¿Cómo se utiliza una prensa hidráulica de laboratorio para la cristalización de polímeros fundidos? Logre una estandarización de muestras impecable