En esencia, el prensado en caliente reduce el tiempo de procesamiento y el uso de energía al cambiar fundamentalmente la forma en que se consolida un material. A diferencia de los métodos tradicionales que separan la compactación y el calentamiento, el prensado en caliente combina estas dos operaciones en una única y altamente eficiente, donde se aplica una presión inmensa al material mientras se calienta.

La ventaja central del prensado en caliente es que la aplicación simultánea de calor y presión acelera drásticamente el proceso de densificación del material. Esto permite lograr la densidad completa en menos tiempo y a temperaturas más bajas, reduciendo directamente tanto la duración del ciclo como el consumo de energía.

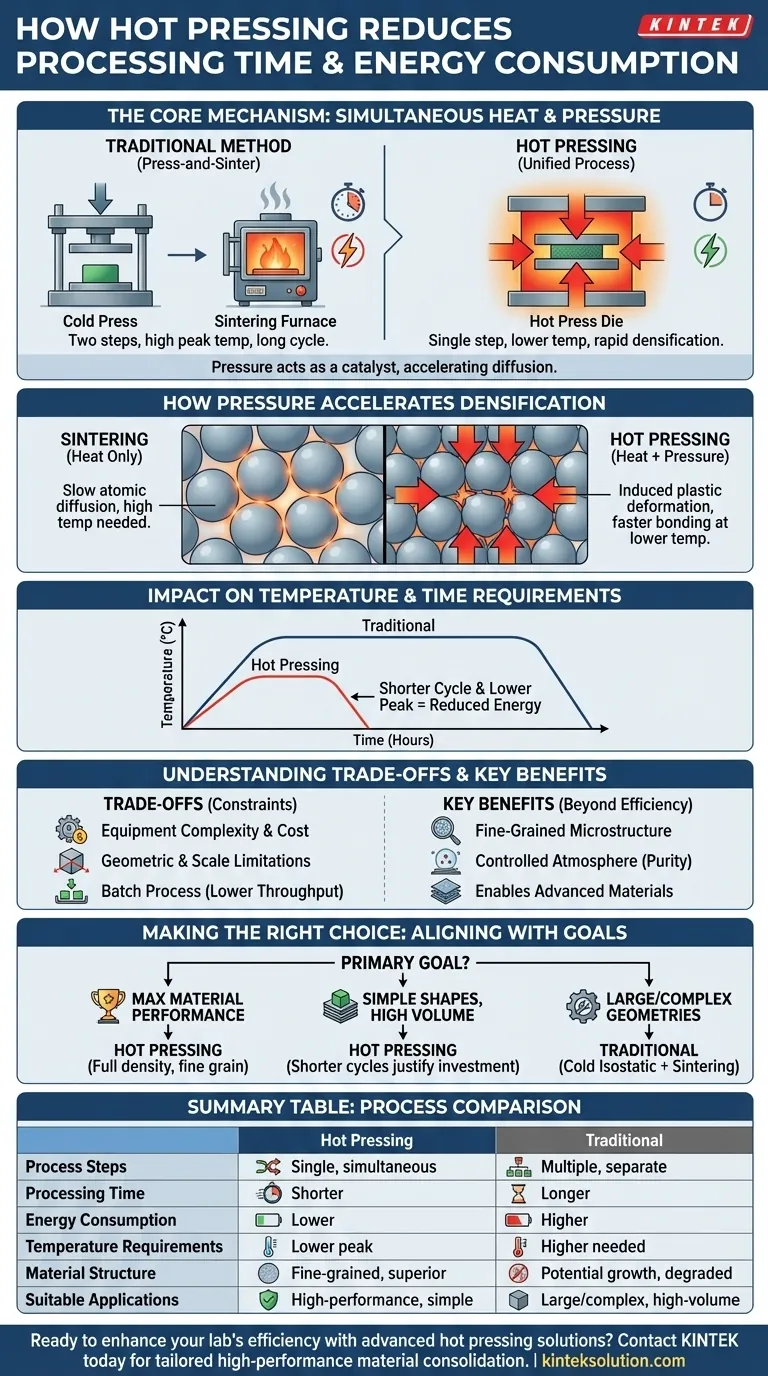

El mecanismo central: Calor y presión simultáneos

La eficiencia del prensado en caliente proviene de su enfoque único y unificado para la consolidación de materiales. Al comprender la física en juego, queda claro por qué este método es más rápido y más eficiente energéticamente que sus contrapartes tradicionales.

Combinación de pasos en una única operación

La metalurgia de polvos tradicional a menudo implica un flujo de trabajo de "prensado y sinterizado". Primero, el polvo se compacta en una forma a temperatura ambiente (prensado en frío), y luego esta pieza "verde" se traslada a un horno separado para un ciclo de calentamiento prolongado (sinterización).

El prensado en caliente elimina este proceso de dos pasos. El polvo se carga directamente en un molde, que luego se calienta mientras se aplica presión uniaxial, logrando tanto la compactación como la unión térmica en un solo paso.

Cómo la presión acelera la densificación

En la sinterización, la densificación depende únicamente del calor para impulsar la difusión atómica entre las partículas del material. Este es un proceso lento que requiere altas temperaturas y un tiempo significativo.

El prensado en caliente introduce la presión como un poderoso catalizador. La fuerza aplicada aumenta el área de contacto entre las partículas e induce la deformación plástica, lo que acelera drásticamente los mecanismos de difusión responsables de la unión y la eliminación de la porosidad.

El impacto en los requisitos de temperatura

Debido a que la presión ayuda de manera tan efectiva en el proceso de densificación, el prensado en caliente no requiere temperaturas tan altas como las necesarias para la sinterización convencional para lograr la misma densidad final.

Operar a una temperatura máxima más baja durante una duración más corta resulta en una reducción directa y significativa de la energía total (kilovatios-hora) consumida por ciclo.

Comprendiendo las compensaciones

Si bien es altamente eficiente, el prensado en caliente no es una solución universal. Sus beneficios deben sopesarse con sus requisitos y limitaciones operativas específicas.

Complejidad y costo del equipo

Una prensa en caliente es un equipo más sofisticado y costoso que un horno convencional. El sistema debe manejar de forma segura presiones extremas y altas temperaturas simultáneamente, lo que aumenta su costo de capital inicial y la complejidad de su mantenimiento.

Limitaciones geométricas y de escala

El proceso se basa en un molde rígido para contener el material y aplicar presión. Esto limita inherentemente el tamaño y la complejidad geométrica de los componentes que se pueden producir. Las formas grandes o intrincadas a menudo no son factibles con este método.

Consideraciones de material y rendimiento

El prensado en caliente es típicamente un proceso por lotes con una sola pieza o un pequeño número de piezas producidas por ciclo. Si bien el tiempo de ciclo es corto, puede que no iguale el rendimiento de los hornos de sinterización continuos utilizados para la producción en masa de piezas pequeñas y simples.

Beneficios clave del proceso más allá de la eficiencia

La eficiencia del prensado en caliente también permite beneficios secundarios que son críticos para producir materiales de alto rendimiento. Estas ventajas son un resultado directo de las temperaturas más bajas y los tiempos más cortos utilizados.

Prevención del crecimiento de grano no deseado

La microestructura de grano fino de un material suele ser crucial para sus propiedades mecánicas, como la resistencia y la dureza. Las altas temperaturas y los largos tiempos de mantenimiento, comunes en la sinterización tradicional, hacen que estos granos crezcan, lo que puede degradar el rendimiento.

La corta duración y la menor temperatura del prensado en caliente preservan una microestructura de grano fino, lo que lleva a propiedades finales del material superiores.

Procesamiento en atmósfera controlada

La mayor parte del prensado en caliente se realiza en vacío o en una atmósfera de gas inerte. Esto es esencial para prevenir la oxidación y la contaminación, especialmente cuando se trabaja con materiales reactivos como el titanio o ciertas cerámicas avanzadas. El resultado es un material más puro con enlaces más fuertes y limpios entre las partículas.

Habilitación de materiales avanzados

Para muchas cerámicas y compuestos de alto rendimiento, lograr la densidad total sin presión es casi imposible. El prensado en caliente no es solo una optimización, sino una tecnología habilitadora que permite la creación de nuevos materiales que de otro modo no podrían fabricarse.

Elegir la opción correcta para su objetivo

La selección de un método de consolidación requiere alinear las capacidades del proceso con sus objetivos específicos de material y producción.

- Si su enfoque principal es el máximo rendimiento del material: El prensado en caliente es la mejor opción para lograr una densidad total y una microestructura de grano fino, que son críticas para aplicaciones de alta resistencia.

- Si su enfoque principal es producir formas simples en grandes volúmenes: La eficiencia del prensado en caliente puede justificar la inversión, ya que los ciclos más cortos aumentan la producción de componentes como herramientas de corte o placas de blindaje.

- Si su enfoque principal es crear geometrías grandes o complejas: Un proceso de varios pasos como el prensado isostático en frío seguido de sinterización sin presión podría ser más práctico y rentable, a pesar de su mayor consumo de energía por pieza.

En última instancia, comprender la interacción entre el calor, la presión y el tiempo le permite seleccionar el proceso de fabricación que mejor logre el equilibrio deseado entre rendimiento, costo y velocidad.

Tabla resumen:

| Aspecto | Prensado en caliente | Métodos tradicionales |

|---|---|---|

| Pasos del proceso | Paso único: calor y presión simultáneos | Múltiples pasos: prensado en frío y luego sinterización |

| Tiempo de procesamiento | Más corto debido a la densificación acelerada | Más largo debido a los ciclos de calentamiento separados |

| Consumo de energía | Menor por la reducción de temperaturas y tiempo | Mayor por la sinterización prolongada a alta temperatura |

| Requisitos de temperatura | Temperaturas máximas más bajas | Se necesitan temperaturas más altas |

| Microestructura del material | Grano fino, propiedades superiores | Potencial crecimiento de grano, propiedades degradadas |

| Aplicaciones adecuadas | Materiales de alto rendimiento, formas simples | Geometrías grandes o complejas, piezas de alto volumen |

¿Listo para mejorar la eficiencia de su laboratorio con soluciones avanzadas de prensado en caliente? KINTEK se especializa en máquinas de prensa de laboratorio, incluyendo prensas automáticas de laboratorio, prensas isostáticas y prensas de laboratorio calentadas, diseñadas para reducir el tiempo de procesamiento y el consumo de energía para sus necesidades de laboratorio. Nuestro equipo ofrece control preciso, rendimiento mejorado del material y ahorro de costos. Contáctenos hoy para discutir cómo podemos apoyar sus proyectos y proporcionar soluciones a medida para la consolidación de materiales de alto rendimiento.

Guía Visual

Productos relacionados

- Máquina de prensa hidráulica automática de alta temperatura con placas calentadas para laboratorio

- 24T 30T 60T Máquina de Prensa Hidráulica de Laboratorio Calentada con Placas Calientes para Laboratorio

- Prensas hidráulicas manuales de laboratorio con placas calientes

- Prensa Hidráulica Calentada con Placas Calentadas para Caja de Vacío Prensa Caliente de Laboratorio

- Máquina automática de prensar hidráulica calentada con placas calientes para laboratorio

La gente también pregunta

- ¿Qué es una prensa hidráulica calentada y cuáles son sus componentes principales? Descubra su potencia para el procesamiento de materiales

- ¿Cuál es el papel de una prensa hidráulica con capacidad de calentamiento en la construcción de la interfaz para celdas simétricas de Li/LLZO/Li? Habilita el ensamblaje sin fisuras de baterías de estado sólido

- ¿Qué aplicaciones industriales tiene una prensa hidráulica calentada más allá de los laboratorios? Impulsando la fabricación desde la industria aeroespacial hasta los bienes de consumo

- ¿Por qué una prensa hidráulica calentada es esencial para el Proceso de Sinterización en Frío (CSP)? Sincroniza la presión y el calor para la densificación a baja temperatura

- ¿Por qué es fundamental una prensa térmica hidráulica en la investigación y la industria? Desbloquee la precisión para resultados superiores