En la fabricación farmacéutica, el prensado isostático es un proceso especializado que utiliza la presión de un fluido para compactar uniformemente materiales en polvo en una forma sólida. A diferencia de los métodos tradicionales que aplican fuerza desde una dirección, esta técnica rodea un molde flexible con un líquido y lo presuriza, asegurando que el material se comprima por igual desde todos los lados para crear productos como tabletas o componentes médicos con una densidad excepcionalmente consistente.

El desafío principal en la compactación de polvos farmacéuticos no es solo crear una forma; es asegurar una uniformidad perfecta dentro de esa forma. El prensado isostático resuelve esto cambiando la fuerza bruta y unidireccional de una prensa tradicional por una presión envolvente y uniforme, lo que lleva a una consistencia y un rendimiento del producto superiores.

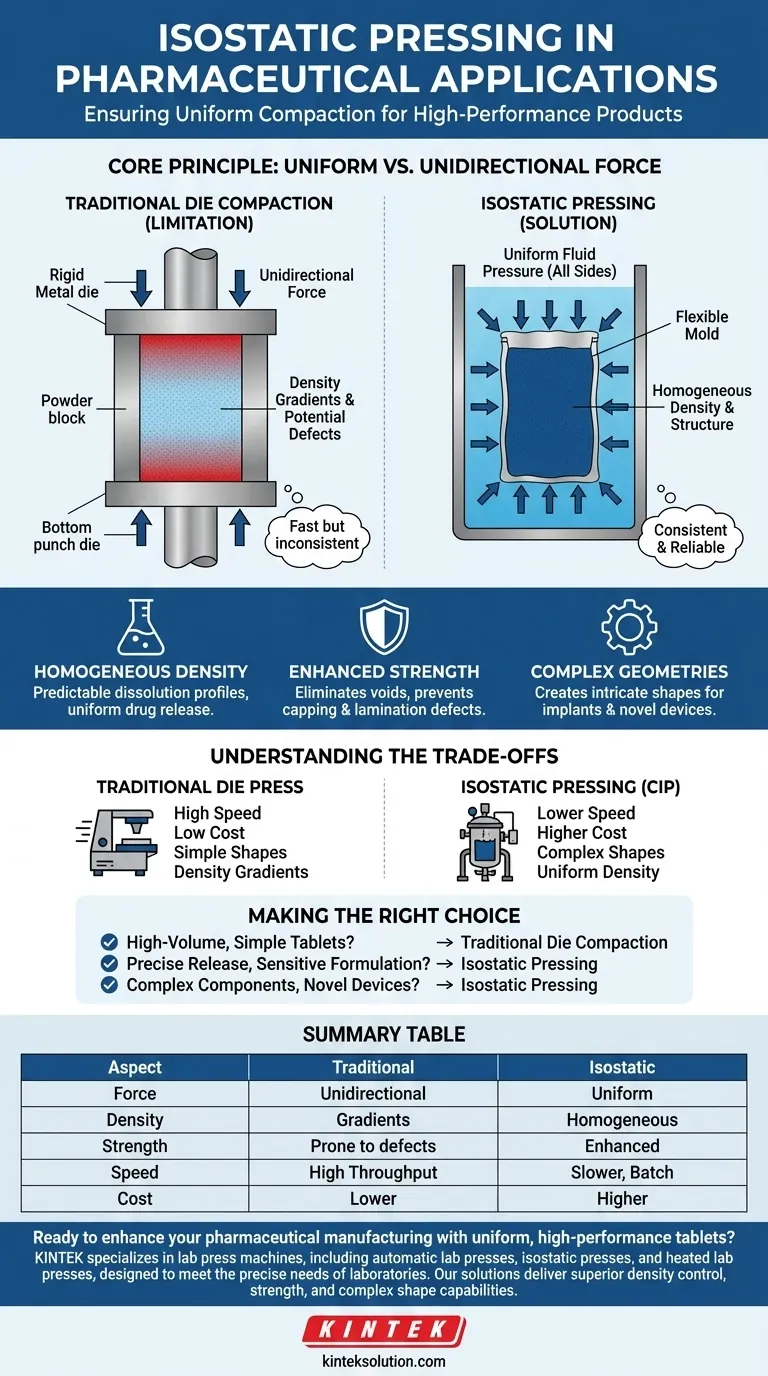

El Principio Fundamental: Fuerza Uniforme vs. Unidireccional

Para entender por qué el prensado isostático es valioso, primero debe reconocer las limitaciones del método estándar que mejora.

La Limitación de la Compactación Tradicional en Troquel

La mayoría de las tabletas farmacéuticas se fabrican utilizando una prensa de troquel. Este proceso implica un punzón superior e inferior que comprime el polvo dentro de una cavidad de troquel rígida.

Este método es rápido y rentable, pero aplica fuerza a lo largo de un solo eje. Esto puede crear gradientes de densidad, donde la parte superior e inferior de la tableta son más densas que el centro, lo que podría afectar su resistencia y la consistencia con la que se disuelve el fármaco.

Cómo el Prensado Isostático Ofrece una Solución

El prensado isostático cambia fundamentalmente cómo se aplica la fuerza. El proceso implica colocar el polvo farmacéutico en un molde flexible y sellado.

Luego, este molde se sumerge en un fluido, típicamente agua o aceite, dentro de un recipiente a presión. El fluido se presuriza, transmitiendo esa presión de manera igual y simultánea a cada punto de la superficie del molde. Esto elimina las variaciones de densidad y los vacíos internos, lo que da como resultado una estructura completamente homogénea.

Para productos farmacéuticos, esto es casi siempre Prensado Isostático en Frío (CIP), ya que la aplicación de calor degradaría los ingredientes activos.

Beneficios Clave en un Contexto Farmacéutico

La presión uniforme del prensado isostático se traduce en ventajas tangibles para la creación de productos farmacéuticos de alto rendimiento.

Densidad Homogénea para un Rendimiento Predecible

El principal beneficio es lograr una densidad uniforme. Una tableta con una densidad perfectamente consistente desde el núcleo hasta la corteza también tendrá un perfil de disolución más predecible y confiable. Esto es crítico para asegurar que el fármaco se libere en el cuerpo a la velocidad deseada.

Resistencia Mejorada e Integridad Estructural

Al eliminar las bolsas de aire y los puntos de tensión internos, el prensado isostático produce tabletas y componentes que son mecánicamente más fuertes. Esto reduce defectos de fabricación comunes como el capeado (separación de la capa superior) o la laminación (división en capas) y asegura que el producto pueda soportar la manipulación y el transporte.

Fabricación de Geometrías Complejas

Los troqueles rígidos tradicionales se limitan a formas relativamente simples. Debido a que el prensado isostático utiliza un molde flexible, se puede usar para formar formas complejas o poco convencionales para sistemas de administración de fármacos especializados, implantes médicos o formas de dosificación únicas que son imposibles de crear con una prensa estándar.

Comprendiendo las Ventajas y Desventajas

Aunque es potente, el prensado isostático no es un reemplazo universal para todos los métodos de compactación. Su uso es una elección estratégica basada en requisitos técnicos específicos.

Complejidad y Costo del Proceso

Una prensa isostática es una maquinaria más compleja y costosa que una prensa rotativa de tabletas estándar. Requiere la gestión de sistemas de fluidos de alta presión, lo que aumenta los gastos generales operativos y de mantenimiento.

Rendimiento de Producción

Las prensas rotativas tradicionales están diseñadas para una velocidad inmensa, capaces de producir cientos de miles de tabletas por hora. El prensado isostático suele ser un proceso por lotes y es inherentemente más lento, lo que lo hace más adecuado para productos especializados de alto valor en lugar de medicamentos de mercado masivo.

Herramientas y Formulación

El proceso requiere el desarrollo de moldes flexibles y duraderos específicos para la forma del producto. Además, la formulación del polvo en sí debe optimizarse para que fluya y se compacte correctamente bajo condiciones isostáticas, lo que puede diferir de las formulaciones diseñadas para la compresión directa.

Tomando la Decisión Correcta para su Objetivo

La selección de la tecnología de compactación adecuada depende completamente de los objetivos técnicos y comerciales de su producto.

- Si su enfoque principal es la producción de alto volumen de tabletas simples: La compactación tradicional en troquel sigue siendo la opción más eficiente y rentable.

- Si su enfoque principal es asegurar una liberación precisa y consistente del fármaco para una formulación sensible: El prensado isostático ofrece un control inigualable sobre la densidad y es una opción superior.

- Si su enfoque principal es crear componentes médicos complejos o nuevos dispositivos de administración de fármacos: El prensado isostático suele ser la única tecnología capaz de cumplir con las demandas geométricas y estructurales requeridas.

En última instancia, elegir el proceso de fabricación correcto consiste en hacer coincidir la capacidad de la herramienta con las demandas de rendimiento específicas del producto farmacéutico.

Tabla Resumen:

| Aspecto | Compactación Tradicional en Troquel | Prensado Isostático |

|---|---|---|

| Aplicación de Fuerza | Unidireccional | Uniforme desde todos los lados |

| Densidad | Posibles gradientes | Homogénea |

| Resistencia de la Tableta | Propenso a defectos como el capeado | Mejorada y consistente |

| Complejidad de la Forma | Limitado a formas simples | Adecuado para geometrías complejas |

| Velocidad de Producción | Alto rendimiento | Más lento, proceso por lotes |

| Costo | Inicial y operativo más bajo | Mayor debido a la complejidad |

¿Listo para mejorar su fabricación farmacéutica con tabletas uniformes y de alto rendimiento? KINTEK se especializa en máquinas de prensa de laboratorio, incluyendo prensas de laboratorio automáticas, prensas isostáticas y prensas de laboratorio calentadas, diseñadas para satisfacer las necesidades precisas de los laboratorios. Nuestras soluciones ofrecen un control superior de la densidad, resistencia y capacidades de formas complejas, asegurando un rendimiento confiable del fármaco y la reducción de defectos. Contáctenos hoy para discutir cómo nuestro equipo puede optimizar sus procesos e impulsar la innovación en su laboratorio.

Guía Visual

Productos relacionados

- Prensa isostática en frío eléctrica de laboratorio Máquina CIP

- Máquina CIP de prensado isostático en frío de laboratorio con división eléctrica

- Máquina automática CIP de prensado isostático en frío para laboratorio

- Manual de prensado isostático en frío CIP máquina de pellets de prensa

- Prensa hidráulica de laboratorio 2T Prensa de pellets de laboratorio para KBR FTIR

La gente también pregunta

- ¿Por qué se requiere una prensa isostática en frío de laboratorio para los compuestos B4C/Al-Mg-Si? Garantizar compactos en verde sin defectos

- ¿Por qué una prensa isostática en frío (CIP) de laboratorio es esencial para la diópsida densa? Logre una densidad uniforme inigualable

- ¿Cuál es el papel de una Prensa Isostática en Frío (CIP) en los cuerpos en verde de aleación Cu-Fe? Garantizar alta densidad y uniformidad

- ¿Cuál es la función de una prensa isostática en frío en el estudio de los aislantes quirales? Mejora de la integridad de la muestra

- ¿Qué papel juega una bolsa de goma especializada en el Prensado Isostático en Frío (CIP) para cerámicas? Clave para la Densidad Uniforme y la Precisión

- ¿Por qué es necesaria una prensa isostática de alta presión para los electrolitos LLZO? Lograr cuerpos en verde densos y de alto rendimiento

- ¿Qué impacto tiene el proceso de prensado isostático en frío (CIP) en el Bi-2223? Lograr una alta alineación de los granos

- ¿Cuáles son las ventajas técnicas de usar una Prensa Isostática en Frío (CIP)? Optimizar la calidad de la aleación Fe-Cu-Co