En esencia, los avances en el rendimiento de las prensas de pellets están siendo impulsados por una nueva generación de materiales, específicamente aleaciones de acero de alta resistencia y recubrimientos especializados resistentes al desgaste. Estas innovaciones están diseñadas para mejorar drásticamente la durabilidad y la vida útil de los componentes críticos, lo que lleva a reducciones significativas tanto en el tiempo de inactividad por mantenimiento como en los costos operativos generales.

El cambio central es pasar de ver las matrices y los rodillos de las prensas de pellets como simples consumibles a verlos como componentes ingenierizados. Invertir en materiales avanzados por adelantado reduce el costo total de propiedad al extender la vida útil de los componentes, mantener la calidad de los pellets y maximizar el tiempo de actividad de la planta.

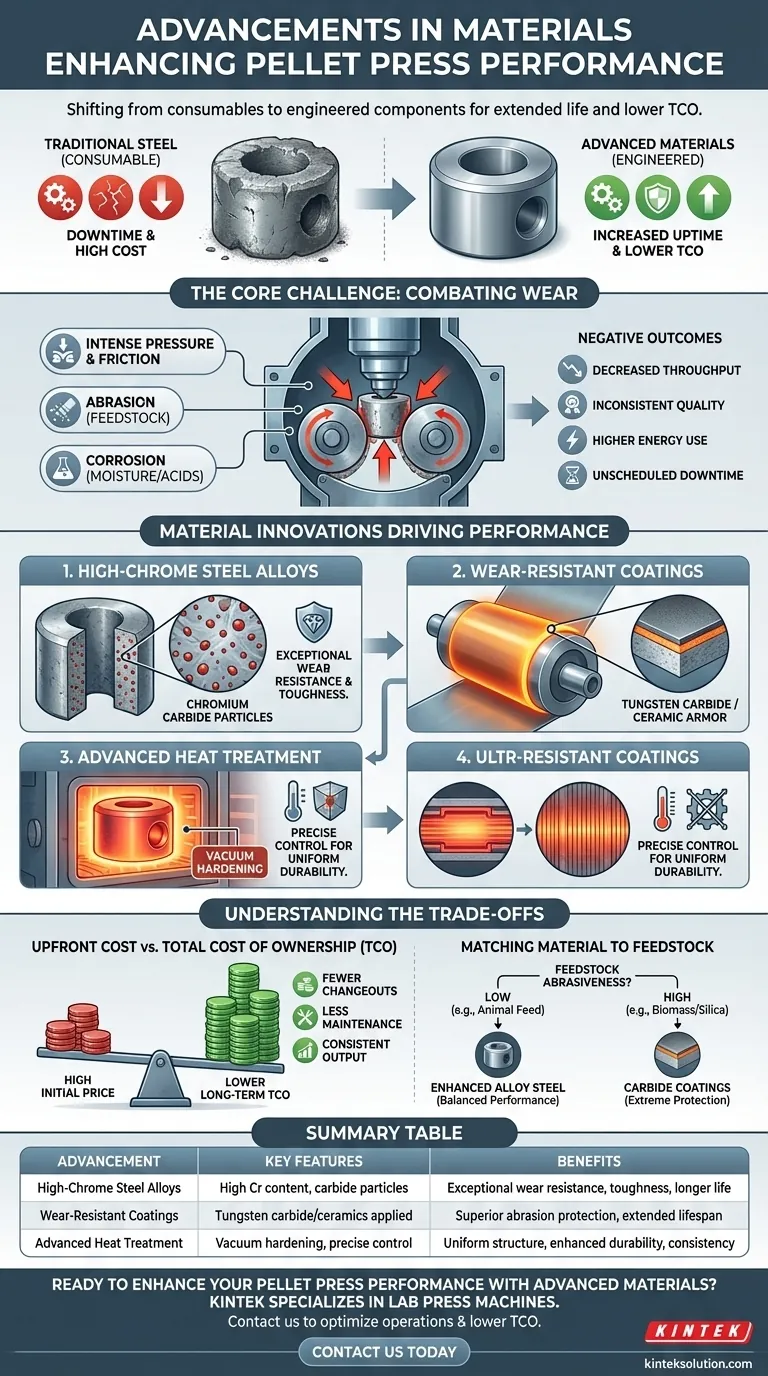

El desafío principal: combatir el desgaste en los molinos de pellets

La peletización es un proceso inherentemente exigente. La combinación de presión intensa, fricción y abrasión somete los componentes de la máquina a un desgaste constante y agresivo, lo que afecta directamente tanto la eficiencia como la rentabilidad.

Los componentes clave de desgaste: matrices y rodillos

La matriz y los rodillos son el corazón del molino de pellets y soportan la mayor parte de este estrés operativo. La matriz, con sus orificios perforados con precisión, y los rodillos, que fuerzan la materia prima a través de ellos, están en contacto constante y de alta fricción con la materia prima.

Esta acción mecánica y abrasiva continua es la causa principal de la degradación de los componentes.

El impacto inevitable de la abrasión y la corrosión

Las materias primas, especialmente la biomasa o los materiales con alto contenido de sílice (cenizas), actúan como papel de lija a nivel microscópico, causando un desgaste abrasivo que agranda los orificios de la matriz y desgasta las superficies de los rodillos. Además, la humedad y los compuestos ácidos en algunos materiales pueden provocar un desgaste corrosivo, debilitando aún más los componentes.

El alto costo de la falla de los componentes

Las matrices y rodillos desgastados conducen a una cascada de resultados negativos. Esto incluye una menor producción, una calidad y densidad de los pellets inconsistentes y un mayor consumo de energía a medida que el motor trabaja más duro. El costo final es el tiempo de inactividad no programado para el reemplazo de componentes, lo que detiene por completo la producción.

Innovaciones en materiales que impulsan el rendimiento

Para combatir estas fuerzas, los fabricantes están yendo más allá de las formulaciones de acero tradicionales. El enfoque está en crear componentes que posean una combinación superior de dureza, tenacidad y resistencia a la abrasión.

Aleaciones de acero de alta resistencia y alto cromo

Las matrices modernas se fabrican cada vez más con aleaciones especializadas de acero con alto contenido de cromo. A diferencia del acero al carbono estándar, estas aleaciones contienen un alto porcentaje de cromo, que forma partículas extremadamente duras de carburo de cromo dentro de la microestructura del acero.

Esto proporciona una resistencia al desgaste excepcional al tiempo que mantiene la tenacidad necesaria para evitar el agrietamiento bajo las inmensas presiones de la peletización. El resultado es una matriz que mantiene sus especificaciones durante un período operativo mucho más prolongado.

El papel de los recubrimientos resistentes al desgaste

Para las aplicaciones más extremas, los recubrimientos resistentes al desgaste proporcionan otra capa de defensa. Estos son materiales ultraduros, como el carburo de tungsteno o cerámicas especializadas, que se aplican a la superficie de la matriz o los rodillos.

Piense en ello como agregar una capa de armadura. Este recubrimiento, que puede ser muchas veces más duro que el acero base, se convierte en la superficie de contacto principal, sacrificándose para proteger el componente subyacente de la abrasión.

Tratamiento térmico y acondicionamiento avanzados

El rendimiento de cualquier aleación se libera a través de su tratamiento térmico. Procesos como el endurecimiento al vacío proporcionan un control preciso de la temperatura, creando una estructura interna más uniforme y resiliente en el acero. Esto elimina los puntos débiles y maximiza las propiedades inherentes de la aleación, asegurando una durabilidad consistente en todo el componente.

Comprendiendo las compensaciones

La adopción de estos materiales avanzados requiere una evaluación estratégica del costo versus el beneficio. El material más caro no siempre es la elección correcta para cada aplicación.

Costo inicial vs. Costo Total de Propiedad (TCO)

Los componentes fabricados con aleaciones de alto cromo o con recubrimientos de carburo conllevan un precio de compra inicial significativamente más alto. Sin embargo, su vida útil prolongada puede conducir a un Costo Total de Propiedad (TCO) más bajo.

Menos cambios significan menos tiempo de inactividad, menores costos de mano de obra para mantenimiento y una producción más consistente, lo que a menudo justifica la inversión inicial a largo plazo.

Adaptando el material a la materia prima

La abrasividad de su materia prima es el factor más importante en la selección del material. Una instalación que procesa alimento animal blando y bajo en cenizas puede no ver el mismo retorno de la inversión de una matriz con recubrimiento de carburo que una planta que procesa biomasa abrasiva con alto contenido de sílice.

El riesgo de una aplicación incorrecta

La eficacia de estos materiales depende de una fabricación experta. Un recubrimiento mal aplicado puede astillarse o delaminarse, y una aleación con un tratamiento térmico incorrecto puede volverse quebradiza y fallar prematuramente. Es fundamental asociarse con fabricantes de renombre que tengan experiencia probada en estos procesos avanzados de materiales.

Tomando la decisión correcta de materiales para su operación

Seleccionar el material óptimo es un equilibrio entre sus objetivos operativos, presupuesto y las demandas específicas de su materia prima.

- Si su objetivo principal es maximizar el tiempo de actividad en una operación de alto volumen: Invierta en matrices de aleación de alto cromo de primera calidad con tratamiento térmico de vacío de precisión para garantizar la vida útil más larga posible de la campaña.

- Si su objetivo principal es procesar materiales altamente abrasivos (por ejemplo, paja, bagazo o madera con alto contenido de cenizas): Especifique matrices y rodillos con recubrimientos de carburo de tungsteno para combatir directamente el desgaste abrasivo extremo.

- Si su objetivo principal es mejorar el rendimiento estándar con un presupuesto controlado: Pase de aceros básicos a un acero aleado mejorado y endurecido en toda su masa que proporciona un aumento significativo en la durabilidad sin el costo total de los recubrimientos exóticos.

En última instancia, la selección estratégica de materiales es una poderosa palanca para transformar su operación de peletización de un ciclo de mantenimiento reactivo a un sistema de producción proactivo y altamente eficiente.

Tabla resumen:

| Avance | Características clave | Beneficios |

|---|---|---|

| Aleaciones de acero con alto contenido de cromo | Alto contenido de cromo, partículas de carburo de cromo | Excepcional resistencia al desgaste, tenacidad, mayor vida útil de los componentes |

| Recubrimientos resistentes al desgaste | Carburo de tungsteno o cerámicas aplicadas a las superficies | Protección superior contra la abrasión, vida útil prolongada en condiciones duras |

| Tratamiento térmico avanzado | Endurecimiento al vacío para un control preciso de la temperatura | Estructura uniforme, durabilidad mejorada, rendimiento consistente |

¿Listo para mejorar el rendimiento de su prensa de pellets con materiales avanzados? KINTEK se especializa en máquinas de prensa de laboratorio, incluidas prensas de laboratorio automáticas, prensas isostáticas y prensas de laboratorio calentadas, diseñadas para satisfacer las exigentes necesidades de los laboratorios. Nuestra experiencia en aleaciones de alta resistencia y recubrimientos resistentes al desgaste puede ayudarle a reducir el mantenimiento, prolongar la vida útil de los componentes y aumentar la eficiencia. Contáctenos hoy para discutir cómo podemos optimizar sus operaciones y reducir su costo total de propiedad.

Guía Visual

Productos relacionados

- Molde de prensa anular de laboratorio para preparación de muestras

- XRF KBR Anillo de acero de laboratorio de polvo de pellets de prensado de moldes para FTIR

- Molde de prensa de bolas de laboratorio

- XRF KBR Anillo de plástico de laboratorio de polvo de pellets de prensado de moldes para FTIR

- Molde de prensado de pellets de polvo de ácido bórico XRF para laboratorio

La gente también pregunta

- ¿Qué equipo se necesita para hacer pastillas KBr FTIR? Herramientas esenciales para un análisis IR claro y preciso

- ¿Cómo utilizar una prensa de laboratorio para una transmisión de neutrones ideal? Perfeccione sus muestras de nanopartículas de óxido de hierro

- ¿Cómo se pueden abordar las necesidades de almacenamiento de pellets a corto plazo al usar prensas manuales? Utilice collares de troquel para un manejo rápido y seguro

- ¿Por qué es crucial una matriz de conformado de pellets de precisión durante el proceso de prensado de biomasa? Mejora la calidad y eficiencia del combustible

- ¿Cómo afecta la selección de moldes de precisión y consumibles al moldeo de muestras? Optimice los resultados de su laboratorio