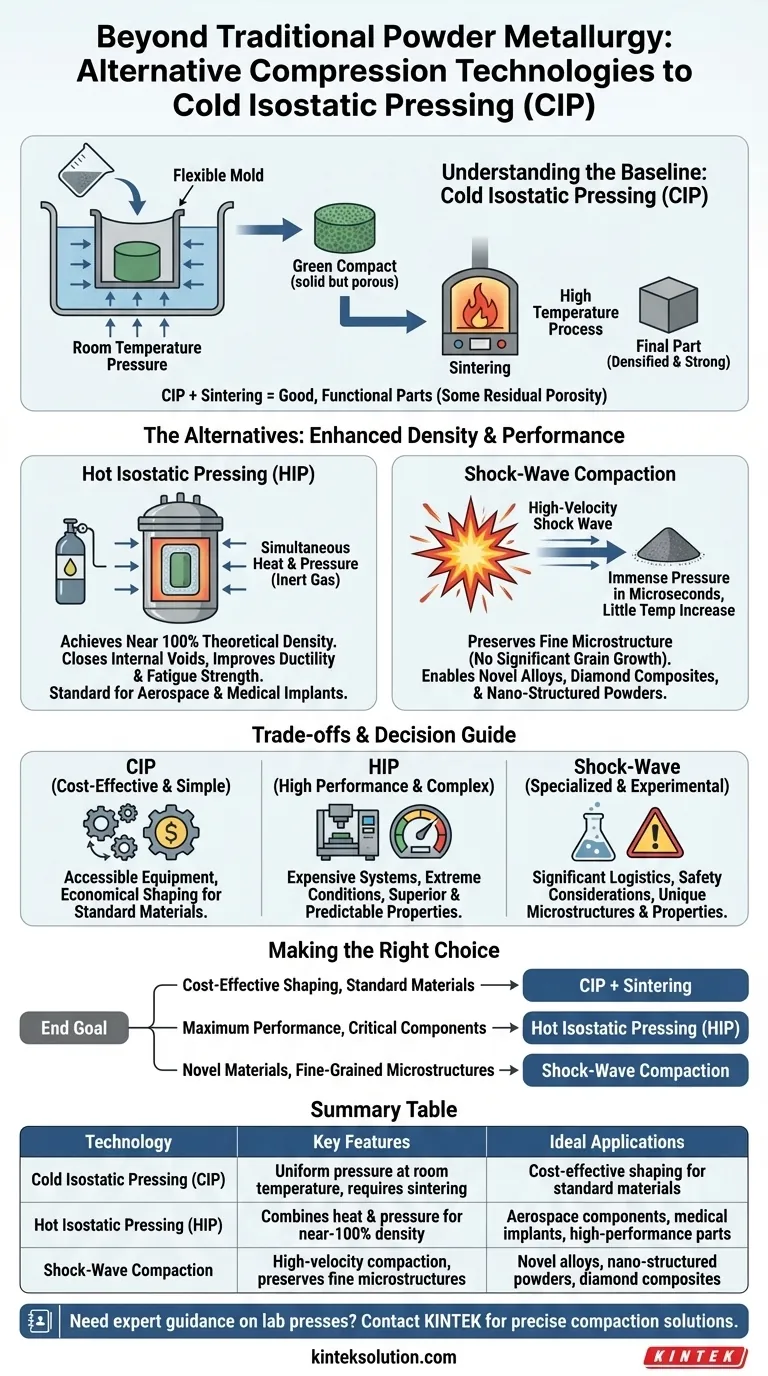

Al ir más allá de la metalurgia de polvos tradicional, las principales alternativas al Prensado Isostático en Frío (CIP) son el Prensado Isostático en Caliente (HIP) y la compactación por onda de choque. Mientras que el CIP es un proceso fundamental para compactar uniformemente los polvos a temperatura ambiente, estas alternativas introducen calor o dinámicas de presión extremas para lograr una densidad significativamente mayor y propiedades del material mejoradas, a menudo en un único paso consolidado.

La elección entre CIP y sus alternativas no se trata de cuál es "mejor", sino de cuál es apropiado para el resultado deseado. El CIP es para crear una pieza "en verde" uniforme para un procesamiento posterior, mientras que el HIP y la compactación por onda de choque son métodos avanzados diseñados para producir un componente de forma casi neta, de alto rendimiento y totalmente denso.

Comprender la Línea Base: Prensado Isostático en Frío (CIP)

Lo que logra el CIP

El Prensado Isostático en Frío implica colocar el polvo en un molde flexible e introducirlo en un fluido. Luego se presuriza este fluido, ejerciendo una presión uniforme desde todas las direcciones sobre el polvo.

El resultado es un "compacto en verde". Esta pieza es lo suficientemente sólida para manipularse, pero aún no ha alcanzado su densidad o resistencia final. Posee una porosidad interna significativa.

El Siguiente Paso Inherente: Sinterización

Un compacto en verde proveniente de CIP casi siempre requiere un proceso posterior a alta temperatura llamado sinterización. Durante la sinterización, la pieza se calienta por debajo de su punto de fusión, haciendo que las partículas de polvo se unan y se densifiquen, lo que aumenta significativamente su resistencia.

La Alternativa Principal: Prensado Isostático en Caliente (HIP)

Cómo el HIP Transforma el Proceso

El Prensado Isostático en Caliente combina presión y calor en una sola operación. Un componente, que puede ser polvo encapsulado o incluso una pieza sólida preexistente con defectos internos (como una fundición), se coloca dentro de una cámara de alta presión.

Luego, la cámara se llena con un gas inerte a alta presión (típicamente argón) y se calienta simultáneamente. Esta combinación de alta temperatura y presión isostática trabaja para cerrar y soldar cualquier vacío interno.

Ventajas Clave del HIP

El principal beneficio del HIP es su capacidad para alcanzar casi el 100% de la densidad teórica del material.

Esta eliminación de la microporosidad conduce a mejoras drásticas en las propiedades mecánicas, como la ductilidad, la resistencia a la fatiga y la tenacidad a la fractura. Consolida y sinteriza en un solo ciclo.

Aplicaciones Comunes

Debido a su capacidad para producir piezas superiores y confiables, el HIP es fundamental en industrias de alto rendimiento. Es estándar para componentes aeroespaciales como discos de turbina y piezas de motor, implantes médicos y herramientas avanzadas.

La Alternativa de Nicho: Compactación por Onda de Choque

Cómo Funciona la Compactación por Onda de Choque

Este es un proceso dinámico y altamente especializado. Utiliza una onda de choque de alta velocidad, a menudo generada por un impacto explosivo, para entregar una inmensa presión a un polvo en cuestión de microsegundos.

La compactación rápida e intensa ocurre con muy poco aumento general de la temperatura.

Una Ventaja Única: Preservación de la Microestructura

La característica clave de la compactación por onda de choque es su capacidad para lograr la densidad total sin un crecimiento significativo de los granos.

Los procesos térmicos convencionales como la sinterización o el HIP provocan que los granos del material crezcan, lo que puede ser perjudicial para ciertos materiales avanzados. La compactación por onda de choque evita esto, fijando estructuras de grano fino o incluso amorfas (no cristalinas).

Casos de Uso Especializados

Esta técnica se utiliza para materiales que son difíciles o imposibles de consolidar con calor. Las aplicaciones incluyen la producción de componentes a granel a partir de polvos nanoestructurados, la creación de compuestos de diamante y la formación de aleaciones novedosas que de otro modo se degradarían bajo altas temperaturas.

Comprender las Compensaciones

Costo y Complejidad del Proceso

CIP es el más accesible y rentable de los tres, con requisitos de equipo relativamente simples para la etapa de prensado.

Los sistemas HIP son altamente complejos y costosos de adquirir y operar debido a la necesidad de gestionar de forma segura temperaturas y presiones extremas.

La compactación por onda de choque es un proceso altamente especializado, a menudo experimental, con importantes consideraciones logísticas y de seguridad, lo que limita su uso generalizado.

Propiedades Finales del Material

El CIP seguido de la sinterización produce piezas buenas y funcionales, pero cierta porosidad residual es a menudo inevitable.

El HIP produce piezas con propiedades mecánicas superiores y altamente predecibles debido a la densificación casi total.

La compactación por onda de choque permite la creación de materiales con microestructuras y propiedades únicas que no se pueden lograr mediante métodos térmicos.

Tomar la Decisión Correcta para su Aplicación

Su decisión debe estar impulsada por su objetivo final, equilibrando el costo, las limitaciones del material y el rendimiento requerido del componente final.

- Si su enfoque principal es el conformado rentable para materiales estándar: El CIP seguido de la sinterización sigue siendo la ruta establecida y más económica.

- Si su enfoque principal es el máximo rendimiento y confiabilidad en componentes críticos: El HIP es el estándar de la industria para lograr materiales superiores y totalmente densos.

- Si su enfoque principal es procesar materiales novedosos mientras se preservan microestructuras únicas de grano fino: La compactación por onda de choque ofrece una capacidad especializada que los procesos térmicos no pueden igualar.

En última instancia, comprender estas diferencias fundamentales le permite seleccionar la tecnología de compactación que mejor transforme su material pulverulento en un producto final de alto rendimiento.

Tabla Resumen:

| Tecnología | Características Clave | Aplicaciones Ideales |

|---|---|---|

| Prensado Isostático en Frío (CIP) | Presión uniforme a temperatura ambiente, requiere sinterización | Conformado rentable para materiales estándar |

| Prensado Isostático en Caliente (HIP) | Combina calor y presión para una densidad cercana al 100% | Componentes aeroespaciales, implantes médicos, piezas de alto rendimiento |

| Compactación por Onda de Choque | Compactación de alta velocidad, preserva microestructuras finas | Aleaciones novedosas, polvos nanoestructurados, compuestos de diamante |

¿Necesita orientación experta sobre la selección de la prensa de laboratorio adecuada para sus necesidades de compactación de polvo? KINTEK se especializa en máquinas de prensa de laboratorio, incluidas prensas de laboratorio automáticas, prensas isostáticas y prensas de laboratorio calentadas, adaptadas para aplicaciones de laboratorio. Nuestras soluciones le ayudan a lograr una compactación precisa, mejorar las propiedades del material y optimizar sus procesos de investigación o producción. Contáctenos hoy para discutir cómo nuestro equipo puede mejorar la eficiencia y los resultados de su laboratorio.

Guía Visual

Productos relacionados

- Máquina CIP de prensado isostático en frío de laboratorio con división eléctrica

- Manual de prensado isostático en frío CIP máquina de pellets de prensa

- Máquina automática CIP de prensado isostático en frío para laboratorio

- Prensa hidráulica de laboratorio 2T Prensa de pellets de laboratorio para KBR FTIR

- Molde de prensa poligonal de laboratorio

La gente también pregunta

- ¿Cómo funciona el proceso de bolsa seca en el prensado isostático en frío? Acelere su compactación de polvo de alto volumen

- ¿Por qué el proceso de Prensado Isostático en Frío (CIP) es esencial para las baterías Li/Li3PS4-LiI/Li? Lograr Interfaces Perfectas

- ¿Cómo se compara el prensado isostático en frío con el moldeo por inyección? Elija el mejor proceso para sus materiales y volumen

- ¿En qué se diferencia el prensado isostático en caliente (HIP) del CIP? Diferencias clave en el proceso y las aplicaciones

- ¿Cuáles son las ventajas de utilizar el método CIP? Lograr densidad uniforme y formas complejas