En su esencia, la Prensa Isostática en Frío (CIP) es un proceso de fabricación fundamental utilizado para transformar polvos metálicos y cerámicos en piezas sólidas y densas con formas complejas. Sus aplicaciones abarcan desde componentes aeroespaciales de alto rendimiento e implantes médicos hasta los blancos de pulverización utilizados para crear microchips, todo ello aplicando una presión extrema y uniforme a un polvo contenido en un molde flexible.

El verdadero valor de la CIP no es solo su versatilidad, sino su capacidad única para crear piezas con una densidad excepcionalmente uniforme. Esta uniformidad es el factor crítico que garantiza un rendimiento predecible y fiable después del proceso de sinterización final a alta temperatura.

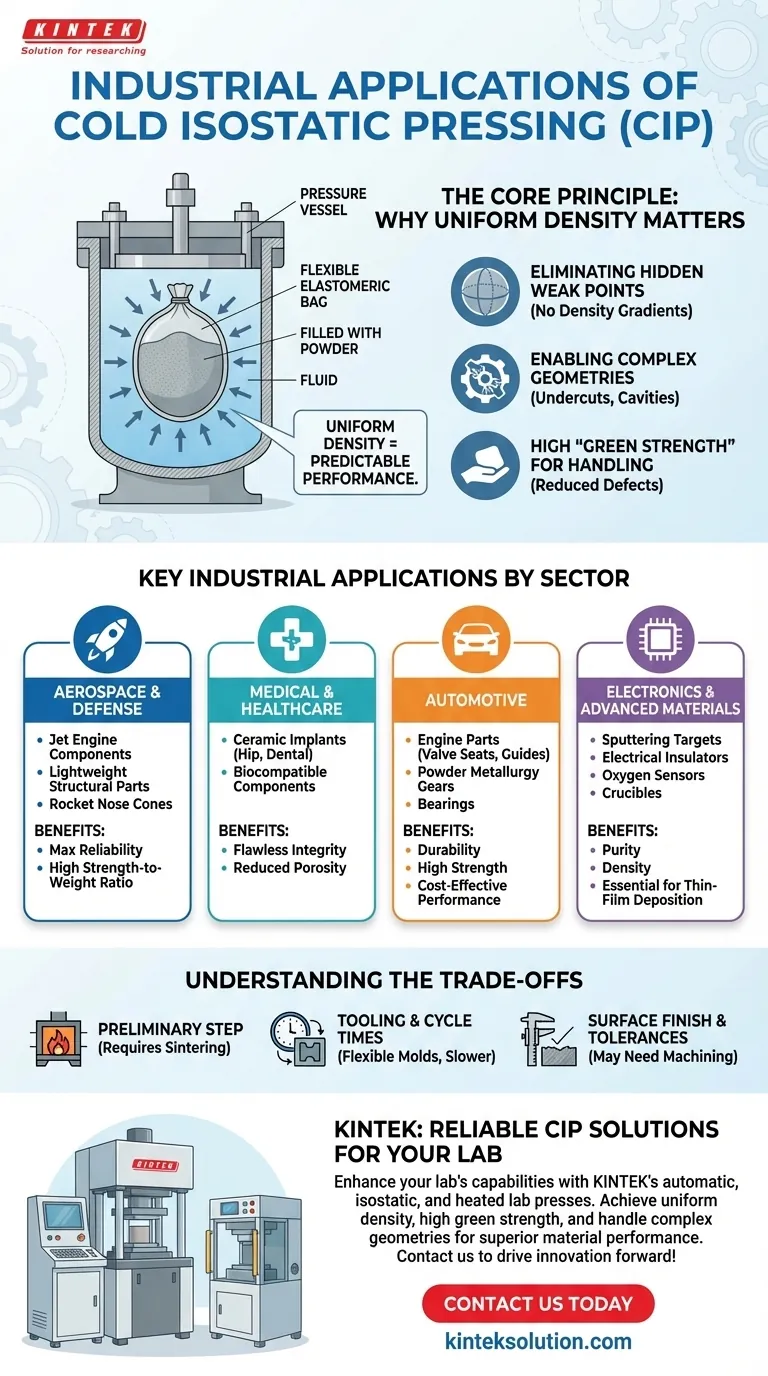

El Principio Fundamental: ¿Por Qué la Densidad Uniforme es Tan Importante?

Antes de enumerar las aplicaciones, es vital entender por qué los ingenieros eligen la CIP. El proceso implica colocar el polvo en una bolsa elastomérica sellada, sumergirla en un fluido y presurizar el fluido. La presión actúa por igual en todas las superficies —esta es la parte "isostática"—, compactando el polvo de manera uniforme.

Eliminando Puntos Débiles Ocultos

En el prensado tradicional, donde la presión se aplica desde una o dos direcciones (uniaxial), se forman gradientes de densidad. Las áreas más alejadas de la prensa son menos densas. Estos gradientes crean tensiones internas y se convierten en puntos débiles, lo que provoca deformaciones, grietas o fallas durante la sinterización o en el uso final. La CIP elimina estos gradientes por completo.

Permitiendo Geometrías Complejas

Debido a que el "troquel" es una bolsa flexible, la CIP puede producir formas imposibles con herramientas rígidas. Esto incluye piezas con socavados, cavidades internas o relaciones de aspecto muy altas, como tubos y varillas largos. El polvo simplemente se adapta a la forma de la bolsa a medida que se comprime.

Alta "Resistencia en Verde" para la Manipulación

La pieza que emerge del proceso CIP se llama compactado "en verde". Aunque aún no se ha sinterizado hasta su dureza final, posee una resistencia significativa. Esta alta resistencia en verde permite manipularla, moverla e incluso mecanizarla antes del paso final de sinterización, que consume mucha energía, lo que reduce los defectos y los costos de producción.

Principales Aplicaciones Industriales por Sector

Los beneficios de la densidad uniforme y la libertad geométrica hacen que la CIP sea esencial en industrias donde la falla del material no es una opción.

Aeroespacial y Defensa

Los componentes de este sector exigen la máxima fiabilidad y las relaciones resistencia-peso. La CIP se utiliza para producir componentes de motores a reacción, piezas estructurales ligeras e incluso conos nasales de cohetes a partir de cerámicas avanzadas y polvos metálicos.

Medicina y Sanidad

La biocompatibilidad y la integridad impecable del material son primordiales. La CIP es el estándar para la fabricación de implantes médicos cerámicos, como las cabezas de bola para reemplazos de cadera y componentes para implantes dentales, donde la porosidad podría provocar una falla catastrófica.

Automoción

Si bien el costo es un factor importante, el rendimiento sigue siendo crítico para los componentes clave. La CIP se utiliza para formar piezas de motor duraderas como asientos y guías de válvulas, así como engranajes y cojinetes de metalurgia de polvos de alta resistencia que deben soportar tensiones constantes.

Electrónica y Materiales Avanzados

El rendimiento de muchos componentes electrónicos está directamente ligado a la pureza y densidad de sus materiales base. La CIP es crítica para producir blancos de pulverización grandes y densos —el material fuente utilizado en la deposición de películas delgadas para semiconductores y pantallas. También se utiliza para aisladores eléctricos, sensores de oxígeno y crisoles utilizados en el crecimiento de cristales.

Comprendiendo las Ventajas y Desventajas

Ningún proceso es perfecto. Ser un asesor de confianza significa reconocer las limitaciones de la CIP.

Es un Paso Preliminar, No Uno Final

La CIP crea un compactado en verde. Para lograr las propiedades mecánicas finales deseadas, como dureza y resistencia, esta pieza casi siempre debe someterse a un proceso de sinterización posterior a alta temperatura. La CIP es un método de conformación, no un método de consolidación final.

Herramientas y Tiempos de Ciclo

Los moldes elastoméricos flexibles tienen una vida útil finita y son más delicados que los troqueles de acero endurecido. Además, el proceso de carga, sellado, presurización y descarga del recipiente puede conducir a tiempos de ciclo más largos en comparación con el prensado uniaxial de alta velocidad, especialmente para los métodos de CIP de "bolsa húmeda".

Acabado Superficial y Tolerancias

La superficie de una pieza procesada con CIP refleja la superficie interior de la bolsa flexible, que típicamente no es tan lisa como un troquel de acero pulido. Por lo tanto, las aplicaciones que requieren tolerancias dimensionales muy estrictas o un acabado superficial específico a menudo necesitan operaciones secundarias de rectificado o mecanizado.

Tomando la Decisión Correcta para su Aplicación

Utilice estos puntos para determinar si la CIP es el enfoque correcto para su proyecto.

- Si su enfoque principal es el máximo rendimiento y fiabilidad en una forma compleja: La CIP es la opción superior para piezas como implantes médicos o componentes aeroespaciales donde las propiedades uniformes del material no son negociables.

- Si su enfoque principal es la producción de alto volumen de formas simples (como un cilindro básico): La compactación tradicional por troquel puede ser una solución más rentable y rápida.

- Si su enfoque principal es consolidar materiales difíciles de prensar, como metales refractarios o cerámicas avanzadas: La CIP es un método líder, ya que densifica estos polvos de manera efectiva sin requerir los aglutinantes que a menudo son necesarios en otros procesos.

Al comprender su capacidad única para ofrecer densidad uniforme, puede aprovechar la Prensa Isostática en Frío para las aplicaciones de materiales más exigentes de la industria.

Tabla Resumen:

| Sector | Aplicaciones Clave | Beneficios |

|---|---|---|

| Aeroespacial y Defensa | Componentes de motores a reacción, piezas estructurales, conos nasales de cohetes | Alta fiabilidad, relación resistencia-peso, densidad uniforme |

| Médicina y Sanidad | Implantes cerámicos (prótesis de cadera, componentes dentales) | Biocompatibilidad, integridad impecable, porosidad reducida |

| Automoción | Piezas de motor (asientos de válvula, guías), engranajes, rodamientos | Durabilidad, alta resistencia, rendimiento rentable |

| Electrónica y Materiales Avanzados | Blancos de pulverización, aisladores, sensores, crisoles | Pureza, densidad, esencial para la deposición de película delgada |

¿Listo para mejorar las capacidades de su laboratorio con soluciones fiables de Prensa Isostática en Frío? KINTEK se especializa en máquinas de prensa de laboratorio, incluyendo prensas automáticas de laboratorio, prensas isostáticas y prensas de laboratorio calentadas, diseñadas para satisfacer las exigentes necesidades de los laboratorios en los sectores aeroespacial, médico, automotriz y electrónico. Nuestro equipo garantiza una densidad uniforme, alta resistencia en verde y la capacidad de manejar geometrías complejas, ayudándole a lograr un rendimiento superior del material y reducir los costos de producción. No deje que las limitaciones de materiales lo detengan —contáctenos hoy para discutir cómo nuestras soluciones personalizadas pueden impulsar sus innovaciones!

Guía Visual

Productos relacionados

- Máquina CIP de prensado isostático en frío de laboratorio con división eléctrica

- Máquina automática CIP de prensado isostático en frío para laboratorio

- Manual de prensado isostático en frío CIP máquina de pellets de prensa

- Automática de laboratorio de prensa hidráulica de pellets de laboratorio de prensa de la máquina

- Prensa hidráulica manual de laboratorio Prensa para pellets de laboratorio

La gente también pregunta

- ¿Por qué es baja la pérdida de material en el prensado isostático en frío? Consiga un alto rendimiento del material con el CIP

- ¿Cuáles son los procesos de conformado habituales en cerámica avanzada?Optimice su fabricación para obtener mejores resultados

- ¿Cuáles son las ventajas técnicas de utilizar una prensa isostática en frío (CIP) para polvos de electrolitos?

- ¿Cómo contribuye el Prensado Isostático en Frío (CIP) eléctrico al ahorro de costes? Desbloquee la eficiencia y reduzca los gastos

- ¿Cuáles son las ventajas del Prensado Isostático en Frío (CIP) para la preparación de pellets? Logre una Densidad y Uniformidad Superiores