La principal ventaja del prensado en bolsa seca es su idoneidad para la producción automatizada de alta velocidad. Al integrar el molde flexible directamente en el recipiente de presión, este método elimina los pasos de carga y descarga manuales requeridos en el prensado en bolsa húmeda, reduciendo drásticamente los tiempos de ciclo para series de fabricación de alto volumen.

Si bien todo el prensado isostático en frío (CIP) destaca en la creación de piezas con densidad uniforme, la elección entre sus dos variantes principales —bolsa húmeda y bolsa seca— es una decisión estratégica. El prensado en bolsa seca sacrifica cierta flexibilidad geométrica para obtener ventajas significativas en la velocidad de producción y la automatización.

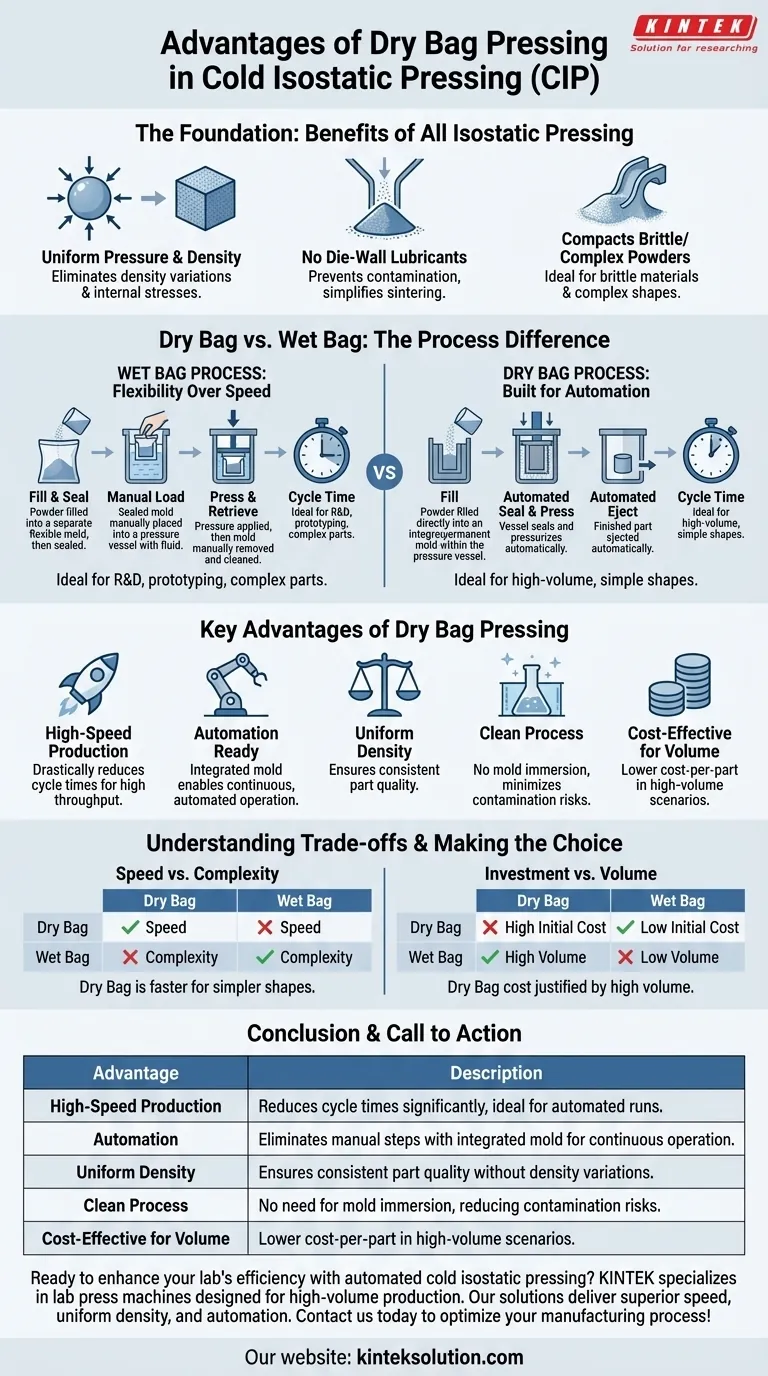

La Base: ¿Por qué usar el Prensado Isostático?

Antes de comparar los métodos de bolsa seca y bolsa húmeda, es esencial comprender los beneficios fundamentales que todo prensado isostático en frío proporciona sobre métodos de compactación más tradicionales como el prensado uniaxial (en matriz).

Presión Uniforme, Densidad Uniforme

El prensado isostático aplica presión por igual desde todas las direcciones al compacto de polvo. Esto se logra sumergiendo el molde en un fluido que luego se presuriza.

Esta presión uniforme elimina las variaciones de densidad y las tensiones internas comunes en el prensado uniaxial, donde la fricción con las paredes de la matriz crea inconsistencias. El resultado es una pieza "en verde" con una densidad altamente uniforme y mayor resistencia.

Eliminación de la Fricción en las Paredes de la Matriz y Lubricantes

Debido a que la presión es aplicada por un fluido, no hay movimiento relativo entre el polvo y una pared de matriz dura. Esto elimina completamente la necesidad de lubricantes en las paredes de la matriz.

La omisión de lubricantes previene la posible contaminación del polvo y simplifica el proceso de sinterización posterior, lo que lleva a un producto final más puro.

Compactación de Polvos Complejos y Frágiles

La naturaleza suave y uniforme de la presión isostática es ideal para compactar materiales frágiles, polvos finos o materiales costosos que son difíciles de prensar. Reduce el riesgo de agrietamiento y defectos.

Este método también permite la creación de piezas con geometrías complejas, como componentes con altas relaciones longitud-diámetro o ángulos reentrantes, que son imposibles de formar con el prensado uniaxial.

Bolsa Seca vs. Bolsa Húmeda: La Diferencia Crítica del Proceso

Las ventajas clave del prensado en bolsa seca se hacen evidentes cuando se compara su flujo de trabajo directamente con el proceso más tradicional de bolsa húmeda.

El Proceso de Bolsa Húmeda: Flexibilidad sobre Velocidad

En el CIP de bolsa húmeda, el polvo se sella en un molde flexible e independiente. Todo este conjunto sellado se sumerge manualmente en el fluido de presión dentro del recipiente.

Después del ciclo de presión, el molde se retira, se limpia y se abre para recuperar la pieza. Este proceso es versátil, ideal para I+D, prototipos y producción de bajo volumen de piezas grandes o muy complejas, pero es intrínsecamente lento y laborioso.

El Proceso de Bolsa Seca: Construido para la Automatización

En el CIP de bolsa seca, el molde flexible es una parte permanente e integrada del conjunto del recipiente de presión. El polvo se introduce en la parte superior del molde, la herramienta automatizada sella el recipiente y se aplica presión.

Después del ciclo, la pieza compactada se expulsa automáticamente, y el sistema está inmediatamente listo para el siguiente llenado. Esto elimina la necesidad de sumergir y recuperar el molde, lo que lo convierte en un proceso mucho más rápido, limpio y eficiente.

Comprendiendo las Ventajas y Desventajas

Elegir el prensado en bolsa seca implica una clara compensación entre la velocidad y otros factores de producción. No es universalmente superior, sino que está optimizado para un tipo específico de fabricación.

Velocidad de Producción vs. Complejidad de la Pieza

El prensado en bolsa seca es significativamente más rápido, con tiempos de ciclo que pueden ser inferiores a un minuto, en comparación con muchos minutos o más para un proceso de bolsa húmeda.

Sin embargo, debido a que el utillaje está integrado, las máquinas de bolsa seca suelen estar diseñadas para formas más simples y simétricas como varillas, tubos y boquillas. El prensado en bolsa húmeda conserva la ventaja para geometrías únicas, grandes o muy intrincadas.

Inversión Inicial y Costos de Herramientas

El utillaje especializado y automatizado requerido para el prensado en bolsa seca representa una inversión de capital inicial mucho mayor en comparación con un sistema de bolsa húmeda.

Este costo solo se justifica por altos volúmenes de producción donde el menor costo por pieza y el alto rendimiento generan un retorno de la inversión inicial.

Requisitos de Calidad del Polvo

Ambos métodos de prensado isostático se benefician de polvos con buenas características de flujo, a menudo requiriendo polvo atomizado más caro para asegurar que el molde se llene de manera uniforme.

Esta es una consideración de costo general para el CIP, pero es especialmente crítica en un proceso automatizado de bolsa seca donde el flujo constante de polvo es necesario para mantener altas tasas de producción y calidad de las piezas.

Tomando la Decisión Correcta para su Objetivo

Su decisión debe estar impulsada por sus necesidades de producción específicas, equilibrando volumen, complejidad de la pieza y presupuesto.

- Si su enfoque principal es la producción de alto volumen de formas relativamente simples (por ejemplo, aisladores de bujías, boquillas, tubos): El prensado en bolsa seca es la elección clara por su velocidad inigualable y su potencial de automatización completa.

- Si su enfoque principal es la creación de prototipos, I+D, o la producción de pequeños lotes de piezas grandes o muy complejas: El prensado en bolsa húmeda ofrece una flexibilidad geométrica superior y costos iniciales de herramientas mucho más bajos.

- Si su objetivo es lograr una densidad y propiedades del material superiores en comparación con el prensado en matriz tradicional: Cualquiera de las formas de prensado isostático en frío ofrecerá una mejora significativa en la calidad y uniformidad de las piezas.

En última instancia, comprender esta distinción le permite seleccionar la herramienta de fabricación precisa que se alinea con su estrategia operativa y sus objetivos de producción.

Tabla Resumen:

| Ventaja | Descripción |

|---|---|

| Producción de Alta Velocidad | Reduce significativamente los tiempos de ciclo, ideal para ejecuciones automatizadas. |

| Automatización | Elimina pasos manuales con molde integrado para una operación continua. |

| Densidad Uniforme | Asegura una calidad de pieza consistente sin variaciones de densidad. |

| Proceso Limpio | No es necesario sumergir el molde, reduciendo los riesgos de contaminación. |

| Rentable para Volumen | Menor costo por pieza en escenarios de alto volumen. |

¿Listo para mejorar la eficiencia de su laboratorio con el prensado isostático en frío automatizado? KINTEK se especializa en máquinas de prensa de laboratorio, incluyendo prensas de laboratorio automáticas, prensas isostáticas y prensas de laboratorio calentadas, diseñadas para satisfacer las necesidades de laboratorios centrados en la producción de alto volumen. Nuestras soluciones ofrecen velocidad superior, densidad uniforme y beneficios de automatización para piezas como varillas y tubos. Contáctenos hoy para discutir cómo podemos optimizar su proceso de fabricación.

Guía Visual

Productos relacionados

- Máquina CIP de prensado isostático en frío de laboratorio con división eléctrica

- Máquina automática CIP de prensado isostático en frío para laboratorio

- Manual de prensado isostático en frío CIP máquina de pellets de prensa

- Moldes de prensado isostático de laboratorio para moldeo isostático

- Prensa hidráulica de laboratorio 2T Prensa de pellets de laboratorio para KBR FTIR

La gente también pregunta

- ¿Cuáles son las ventajas técnicas de utilizar una prensa isostática en frío (CIP) para polvos de electrolitos?

- ¿Cuáles son las ventajas de utilizar el método CIP? Lograr densidad uniforme y formas complejas

- ¿Cómo se compara el prensado isostático en frío con el moldeo por inyección? Elija el mejor proceso para sus materiales y volumen

- ¿En qué se diferencia el prensado isostático en caliente (HIP) del CIP? Diferencias clave en el proceso y las aplicaciones

- ¿Qué industrias se benefician del Prensado Isostático en Frío (CIP)? Logre una Integridad Superior en los Componentes