La limitación fundamental del Prensado Isostático en Frío (CIP) con respecto al control dimensional se deriva directamente del núcleo de su proceso: el uso de un molde flexible de elastómero. Si bien este molde es esencial para transmitir una presión uniforme, su deformabilidad inherente dificulta el logro de una alta precisión geométrica. El producto final es una "forma cercana a la neta" que normalmente requiere un mecanizado secundario para cumplir con tolerancias estrictas.

El Prensado Isostático en Frío es un proceso que sacrifica la precisión dimensional en pos de una uniformidad superior del material. Su dependencia de un molde flexible produce piezas con una densidad excepcional y una tensión interna mínima, pero estas piezas casi siempre requieren un mecanizado posterior para lograr sus dimensiones finales y precisas.

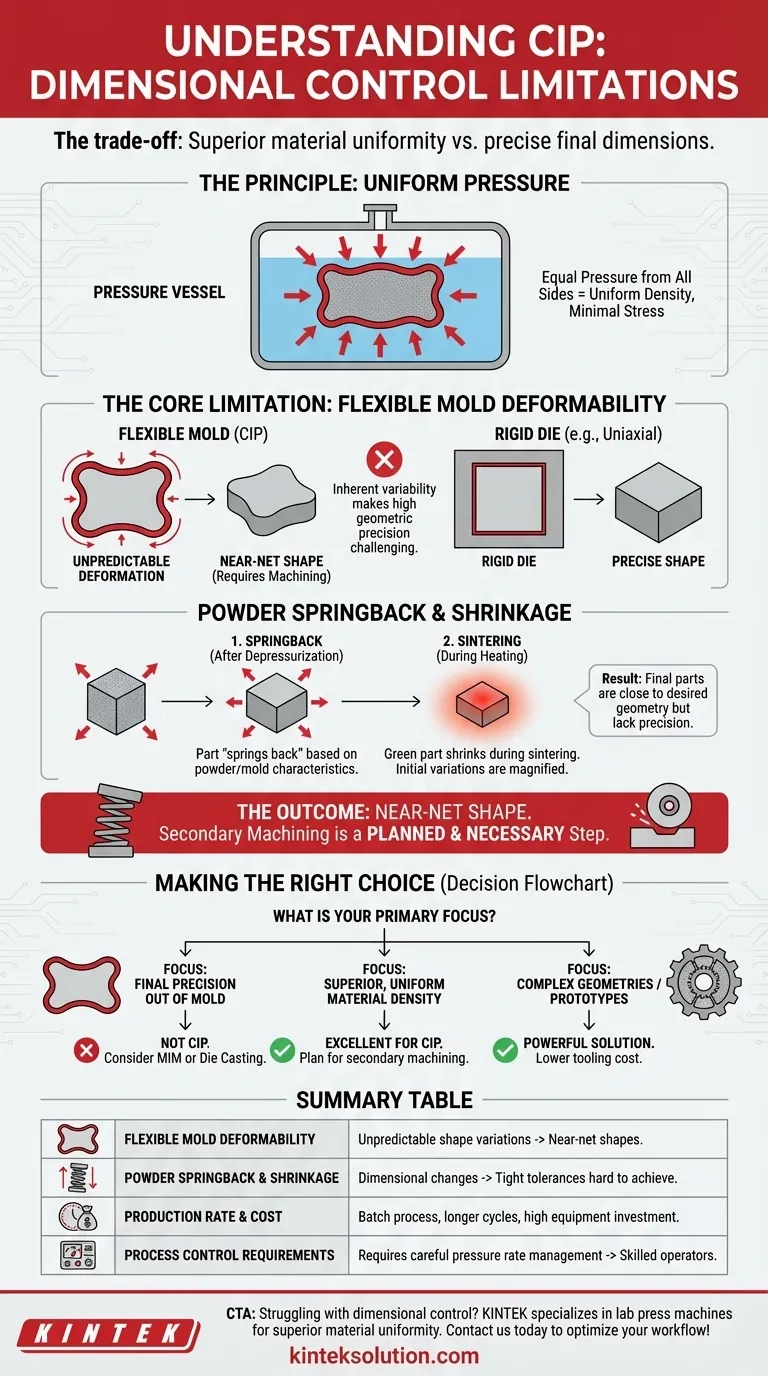

El Principio del CIP: Presión Uniforme, Densidad Uniforme

Cómo el CIP logra la compactación

El Prensado Isostático en Frío funciona colocando un molde flexible lleno de polvo dentro de una cámara de alta presión. Luego, se utiliza un medio líquido, generalmente aceite o agua, para aplicar una presión inmensa y uniforme desde todas las direcciones sobre el molde.

Este método se basa en la Ley de Pascal, que establece que la presión aplicada a un fluido encerrado se transmite por igual en todas las direcciones. Esto asegura que el polvo se compacte de manera uniforme, evitando los gradientes de densidad comunes en el prensado uniaxial (de una sola dirección).

La Ventaja Principal: Integridad del Material

El beneficio clave del CIP es la producción de una pieza "en verde" (una pieza sin sinterizar) con una densidad uniformemente excepcional. Esta homogeneidad minimiza las tensiones internas y los vacíos, lo que conduce a propiedades mecánicas superiores y más predecibles después de la etapa final de sinterización.

Por qué el Control Dimensional se ve Intrínsecamente Desafiado

La Naturaleza del Molde Flexible

El componente mismo que permite una compactación uniforme, el molde de elastómero, es la principal fuente de imprecisión dimensional. Estos moldes, a menudo hechos de uretano o caucho, están diseñados para deformarse bajo presión.

Incluso con moldes muy delgados y de espesor uniforme, su deformación no es perfectamente predecible o repetible con un alto grado de precisión. Esto da como resultado ligeras variaciones en la forma y el tamaño final de la pieza compactada.

Efecto Rebote (Springback) y Contracción del Polvo

Una vez que se libera la presión de la cámara, tanto el polvo compactado como el molde de elastómero "rebotarán" ligeramente. La magnitud de este efecto rebote depende de las características del polvo, su densidad compactada y el material del molde en sí.

Además, la pieza en verde se encogerá durante la etapa de sinterización (calentamiento) posterior. Si bien esta contracción puede predecirse, cualquier variación dimensional inicial del proceso CIP se arrastrará, lo que dificultará el logro de tolerancias finales estrictas sin posprocesamiento.

El Resultado de "Forma Cercana a la Neta"

Debido a estos factores, las piezas producidas mediante CIP se consideran casi siempre formas cercanas a la neta. Están cerca de la geometría final deseada, pero carecen de la precisión requerida para muchas aplicaciones. Un paso de mecanizado secundario, como rectificado, fresado o torneado, es una parte planificada y necesaria del flujo de trabajo de fabricación para lograr las especificaciones finales.

Comprender las Compensaciones del CIP

Ventaja: Geometrías Complejas

El CIP sobresale en la formación de piezas con formas complejas, incluidos socavados o cavidades internas intrincadas. El molde flexible puede adaptarse a geometrías que son difíciles o imposibles de producir con troqueles rígidos utilizados en el prensado uniaxial.

Limitación: Tasa de Producción y Costo

El CIP es generalmente un proceso por lotes con tiempos de ciclo más largos en comparación con métodos automatizados como la compactación por troquelado o el moldeo por inyección de polvo. Además, el equipo de alta presión requerido representa una importante inversión de capital inicial.

Limitación: Control del Proceso

Lograr una pieza uniforme y de alta calidad requiere un control cuidadoso sobre las tasas de presurización y despresurización. Apurar este proceso puede introducir defectos o variaciones de densidad, anulando el beneficio principal de la tecnología. Esto requiere operadores calificados y una gestión de procesos sólida.

Tomar la Decisión Correcta para su Objetivo

Decidirse por el CIP requiere priorizar sus beneficios en la calidad del material sobre sus limitaciones en la precisión dimensional directamente desde la prensa.

- Si su enfoque principal es la precisión final de la pieza al salir del molde: El CIP no es la opción ideal. Considere procesos como el Moldeo por Inyección de Metales (MIM) o el fundición a presión si son compatibles con su material.

- Si su enfoque principal es una densidad de material superior y uniforme para un componente crítico: El CIP es una excelente opción, siempre que planifique y presupueste el mecanizado secundario para lograr las dimensiones finales.

- Si su enfoque principal es producir prototipos complejos o piezas de tirada corta: El CIP ofrece una solución potente, ya que las herramientas (moldes de elastómero) son mucho menos costosas que las herramientas de acero duro requeridas para otros métodos.

En última instancia, ver el CIP como un proceso de conformado para un tocho pre-mecanizado superior es la clave para aprovechar eficazmente sus ventajas materiales únicas.

Tabla Resumen:

| Limitación | Descripción |

|---|---|

| Deformabilidad del Molde Flexible | La deformabilidad inherente del molde conduce a variaciones de forma impredecibles, lo que resulta en formas cercanas a la neta que requieren mecanizado secundario para la precisión. |

| Efecto Rebote y Contracción del Polvo | El efecto rebote posterior a la compactación y la contracción por sinterización provocan cambios dimensionales, lo que dificulta lograr tolerancias estrictas sin procesamiento adicional. |

| Tasa de Producción y Costo | El CIP es un proceso por lotes con ciclos más largos y altos costos de equipo, lo que afecta la eficiencia y la escalabilidad para aplicaciones de gran volumen. |

| Requisitos de Control del Proceso | Requiere una gestión cuidadosa de las tasas de presurización y despresurización para evitar defectos, lo que exige operadores calificados y protocolos sólidos. |

¿Tiene problemas con el control dimensional en sus procesos de laboratorio? KINTEK se especializa en máquinas de prensas de laboratorio, incluidas prensas de laboratorio automáticas, prensas isostáticas y prensas de laboratorio calentadas, diseñadas para mejorar la uniformidad del material y la eficiencia para los laboratorios. Nuestras soluciones le ayudan a lograr una densidad superior y una tensión interna mínima, incluso con geometrías complejas. No deje que las limitaciones le detengan: contáctenos hoy para discutir cómo nuestro equipo puede optimizar su flujo de trabajo y ofrecer resultados confiables.

Guía Visual

Productos relacionados

- Máquina CIP de prensado isostático en frío de laboratorio con división eléctrica

- Prensa isostática en frío eléctrica de laboratorio Máquina CIP

- Máquina automática CIP de prensado isostático en frío para laboratorio

- Manual de prensado isostático en frío CIP máquina de pellets de prensa

- Automática de laboratorio de prensa hidráulica de pellets de laboratorio de prensa de la máquina

La gente también pregunta

- ¿Cómo se compara el prensado isostático en frío con el moldeo por inyección? Elija el mejor proceso para sus materiales y volumen

- ¿Por qué el proceso de Prensado Isostático en Frío (CIP) es esencial para las baterías Li/Li3PS4-LiI/Li? Lograr Interfaces Perfectas

- ¿Por qué se utiliza una prensa de laboratorio para el Prensado Isostático en Frío (CIP) de Carbono-13? Lograr objetivos sólidos de alta pureza

- ¿Cuáles son las ventajas de utilizar el método CIP? Lograr densidad uniforme y formas complejas

- ¿En qué se diferencia el prensado isostático en caliente (HIP) del CIP? Diferencias clave en el proceso y las aplicaciones